Изобретение относится к металлургии, конкретно к переработке сталеплавильного шлака.

Целью изобретения является повышение эффективности переработки сталеплавильного шлака и упрощение отделения слоев разного состава друг от друга.,

Способ осуществляют следующим образом. .

В ходе охлаждения шлака происходит образование твердой силикатной фазы во всем объеме шлакового расплава. Вследствие разности удельных весов. гфоисходит всплывание силикатной фазы и обогащение окислами железа нижних слоев. Поскольку верхняя часть расплава охлаждается более интенсивно, чем нижняя, и вследствие повышения температуры ее плавления в этой части шлака происходит образование твердой фазы с низким содержанием окислов железа, которые опускаются в нижние слои. За счет поддержания определенной температуры нижней части шлака и ее обогащения окислами железа она сохраняется в жидком виде В выбранном интервале температур 1350-1445 С нижняя железосодержащая часть имеет уже достаточное переохлаждение для интенсивного выделения кристаллов силикатов и в то же время еще достаточно низкую вязкость, что способствует их быстрому всплыванию во всей обогреваемой зоне. Выделяющаяся в этой части твердая силикатная фаза всплывает в верхнюю часть шлакового расплава до тех пор, пока та полностью не закристаллизуется.

После полной кристаллизации верхней части нижняя остается все еще жидкой, что позволяет достаточно просто отделить обедненную железом твердую верхнюю .часть от нижнего жидкого железосодержащего концентрата.

При поддержании температуры нижней части менее 1350 с нижняя часть становится слишком низкой или совсем

застывает и описанные процессы разделения не проходят. При поддержании температуры нижней части вьш1е 1445° С вязкость расплава низка, дополнительный нагрев не дает существенного убывания вязкости, но существенно снижается интенсивность образования кристаллов силикатов, что снижа10 ет эффективность разделения.

tlprf использовании в качестве исходного сырья фосфат-шпака с содержанием 3-18% дополнительно можно отделять обогащенную фосфором часть

15 и использовать ее в качестве удобрения. При содержаниях ниже 3% PjOj отделяемая фосфористая часть содержит не более 6% PjOj, что недостаточно для использования в качестве удоб20 рений.

Пример. Сталеплавильный шлак расплавляют в трубчатой нагревательной печи в магнезитовых тиглях высотой 200 мм и диаметром 50 мм. После 25 нагрева до 1580°С шлак в печи медленно охлаждают. При достижении 1460° С в расплав на } лубину 100 мм вводят два металлических прутка из армко-железа. После достижения 135030 1445°С тигель выводят вверх так, чтобы нижняя часть тигля (100-120 мм) оставалась в печи. Температуру печи регулируют так, чтобы температура нижней части тигля оставалась постоянной, а верхняя часть тигля медленно охлаждалась до полной кристаллизации.

После этого верхнюю закристаллизовавшуюся часть расплава удаляют при

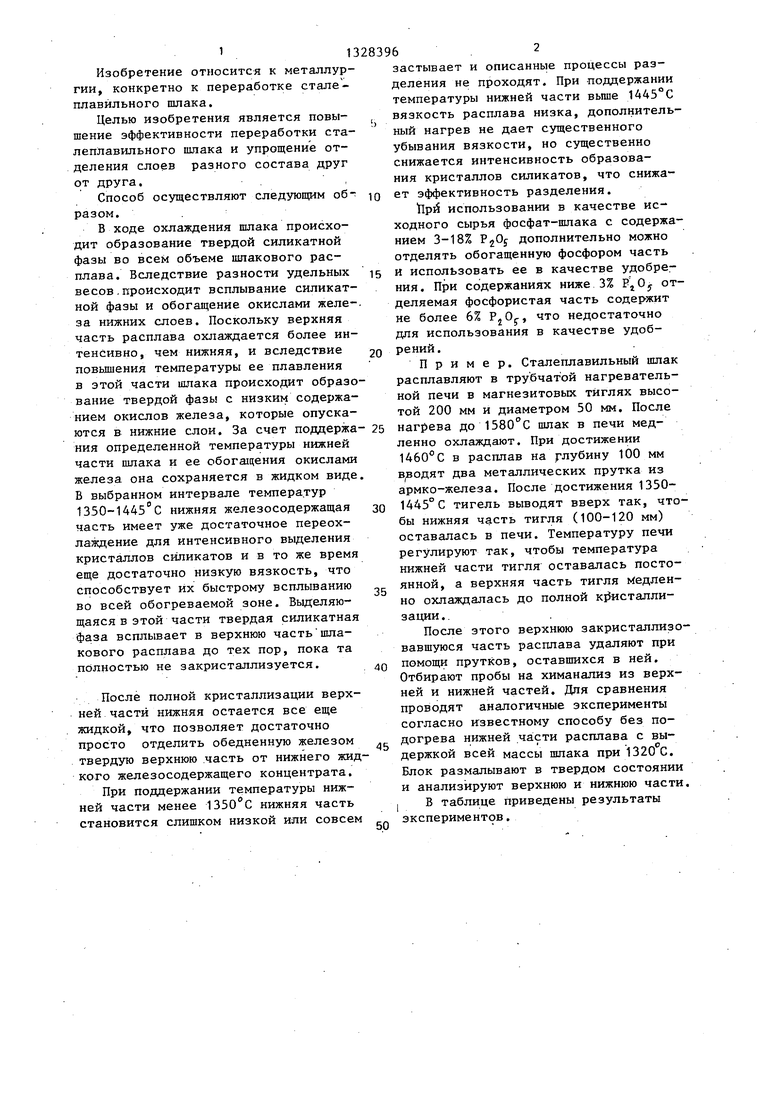

40 помощи прутков, оставшихся в ней. Отбирают пробы на химанапиз из верхней и нижней частей. Для сравнения проводят аналогичные эксперименты согласно известному способу без подогрева нижней расплава с выдержкой всей массы шлака при . Блок размалывают в твердом состоянии и анализируют верхнюю и нижнюю части. I В таблице приведены результаты

50

экспериментов.

примечание, В числителе - содержание оксидов до переработки, в знаменателе - после охлаждения расплава шлака и разделения слоев друг от друга. Примеры 1 и 5 запредельные.

513283966

Предлагаемый способ позволяет пол-менее З С/мин, кристаллизацию и понее провести химическое и механичес-следующее разделение на два слоя,

кое разделение верхней и нижней час-обогащенные соответственно силикататей птаковой массы. .ми и окислами железа, о т л и ч а Технико-экономический эффект дос- сю щ и и с я тем, что, с целью потигается за счет реализации шлака ввышения эффективности переработки

качестве железосодержащего материаласталеплавильного шлака и упрощения

в доменном производстве, а также заотделения слоев разного состава друг

счет реализации фосфорсодержащей час-от друга, температуру нижней части

ти шлака (при переработке фосфат- 10шлакового блока на высоту обогащенпшака) в качестве удобрения в сельс-ного окислами железа слоя поддержиком хозяйстве.вают в интервале 1350-1445°С до пол- Ной кристаллизации верхнего слоя, и

Формула изобретенияразделение слоев производят при жид 15ком состоянии нижнего слоя.

1. Способ переработки сталепла- 2. Способ по п. 1, отлич.авильного шлака, включающий выпускю щ и и с я тем, что перерабатьшапшака, охлаждение его со скоростьюют шлак с содержанием фосфора 3-18%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения сталеплавильного шлака | 1985 |

|

SU1260397A1 |

| Способ переработки сталеплавильных шлаков | 1987 |

|

SU1504277A1 |

| Способ переработки шлака | 1984 |

|

SU1268525A1 |

| Способ переработки сталеплавильного фосфатшлака | 1987 |

|

SU1442509A1 |

| Способ переработки фосфорного шлака | 1984 |

|

SU1301802A1 |

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1330097A1 |

| Способ переработки сталеплавильного шлака | 1987 |

|

SU1447903A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ РЕДКОМЕТАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2592655C2 |

Изобретение относится к металлургии черных металлов, в частности к способам переработки сталеплавильного шлака. Целью изобретения является повышение эффективности переработки сталеплавильного шлака и упрощение отделения слоев разного состава друг от друга. Способ заключается- в том, что после выпуска шлака в нижней части шлакового блока на высоту обогащенного окислами железа слоя поддерживают температуру 1350-1445 С до затвердевания верхней части блока. Разделение слоев производят при жидком состоянии нижнего слоя. Обогащение нижнего слоя окислами железа за счет коагуляции и всплывания силикатов и фосфатов происходит более полно, разделение слоев не представляет трудности. 1 3. п. ф-лы. I (Л с 1чЭ 00 со со 05

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1985-04-04—Подача