Изобретение относится к черной металлургии и может быть использова-ч но при переработке сталеплавильного пшака.

Цель изобретения - повышение сте- пени выделения железосодержащей части шлака.

При кристаллизации шлакового расплава первыми образуются кристаллы силикатов с твердыми растворами PjOg в них, плотность кристаллов меньше, чем жидкая матрица, и при низкой вязкости жидкой фазы они могу всплывать в верхние горизонты. Таким образом, разведению пшака с обогаще- нием нижних слоев окислами железа способствуют два фактора: интенсивное выделение кристаллов силикатов и низкая вязкость расплава. Однако зти условия взаимопротивоположны по температурным условиям: при больших переохлаждениях высока-интенсивность выделения кристаллов силикатоь но высока и вязкость жидкой фазы, что приводит к замедлению вспльтания образовавшихся кристаллов. В ходе медленной кристаллизации с увеличением интенсивности образования первичных кристаллов увеличивается и вязкость, поэтому д-аже при повторе- НИИ цикла несколько раз дополнительно у у1евает вспльшать лишь небольшая часть ранее образовавшихся кристаллов, преимущественно на небольшие расстояния. В результате нижние слои шлака мало обогащены окислами железа

Сущность изобретения заключается в совмещении обоих вьш1еопиеанньк ус- ловий, способствующих эффективному разделению шлака путем местного (ло- кального) перегрева зоны относительно небольшой ширины (по вертикали): от температуры, при которой наблюдается высокая интенсивность вьщеления кристаллов до темпер1атуры, при кото- рой уже вязкость жидкой фазы низка, но все еще имеется определенное переохлаждение и процессы кристаллообразования не подавляются. Таким образом, в такой зоне перегрева быстро могут всплыть ранее, в относительно больших количествах образовавшиеся кристаллы Так как зона перегрева передвигается сверху вниз медленно, ранее образовавпшеся кристаллы пере- мещаются вверх на расстояние, равное примерно ширине зон. Вьше зоны .перегрева идет медленное охлаждение

5

0 5

0 5

ранее перегретых зон и в них еще какое-то время сохраняется достаточно низкая вязкость жидкой фазы, что позволяет продолжать всплывать кристаллам за пределами опускающейся зоны перегрева. Кроме того, в ходе такого медленного охлаждения идет процесс дополнительного выделения кристаллов силикатов, не успевших выделиться во время первичного охлаждения. Они также успевают всплыть на определенное расстояние, увеличивая эффективность разделения При повторении цикла о бработкй происходит вновь всплывание на высоту 2-3-х зон как выделившихся в оде первого охлаждения кристаллов (ранее уже поднявшихся на 2-3 зоны) ,, так и дополнительно выделившихся кристаллов в зоне 2-го охлаждения, а также в определенной степени всплывание вновь выделяющихся в ходе 3-го охлаждения кристаллов. Аналогичные процессы идут при многократном повторении цикла обработки. В результате достигается практически полное отделение в нижних слоях кристаллизующихся силикатов от жидкой фазы, значительно обогащенной окислами железао

При перегреве после достижения температуры ниже температуры солиду- са интенсивность вьщеления кристаллов дополнительно возрастает уже незначительно и эффективность последующего перегрева увеличивается несущественно, а затраты на нагрев в . связи со снижением температуры расплава увеличиваются. При начале перегрева более температуры солиду- са 120 С интенсивность вьщеления кристаллов еще недостаточно велика, а вязкость жидкой фазы еще низка и перегрев не повьш1ает заметно скорость и количество всплывающих кристаллов . При нагреве зоны до температуры менее чем Т 150 С снижение вязкости невелико и скорость всплы- вания силикатов увеличивается несу- щественио, а процесс переработки становится неэффективным. При нагреве зоны до температуры более чем солиЗ уже дальнейшего существенного снижения вязкости не наблюдается и дальнейшее повышение эффективности незначительно, так как скорость всплываиия не увеличивается, чато существенно возрастают затраты на нагрев о

Как было указано выше, при одном цикле переработки по предлагаемому способу происходит почти полное всплывание ранее вьщелившихся кристаллов на высоту примерно 2-3-х зон перегрева, причем чем меньше зона, тем меньше зона дополнительного всплывання. Поэтому при ширине зоны менее 5% высоты эффективность процесса значительно снижается. С другой стороны, по той же причине увеличение ширины зоны перегрева более 20% высоты не приводит к дальнейшему заметному повьш1ению концентрации окислов железа в этих нижних слоях, в то же время при этом неоп-. равданно возрастают затраты на обогрев и дорожает процесс

При скорости опускания зоны перегрева более 150 мм/мин силикаты не успевают всплывать в зоне перегрева, это приводит к резкому снижению эффективности разделения. При скорости менее 50 мм/мин количество всплывающих силикатов практически не увеличи вается, а процесс неоправданно затягивается, кроме того из-за остьгоа- ния остальной массы шпака увеличиваются затраты на обогрев, а эффективность разделения шлака остается прак тически неизменной.

Повторение цикла более четырех ра уже не дает дальнейшего увеличения эффективности разделения, так как после четвертого 1щкпа из нижней железосодержащей части удалена практически вся масса силикатов, которые могут вьщелиться из расплава Босле

180 200 210 190 240 120

дующие циклы лишь увеличивают нагрев и затягивают процесс.

Пример. 250 кг шпака соста-г ва, %: СаО 46,3; SiO 18,3; FeO 21,4 Р О .2,4 было залито в цилиндрической формы металлическую емкость высотой 1 м при 1550°С. После охлаждения до 1420 с к емкости сверху подвели кольцевой индуктор высотой 10 см и за счет индукционного прогрева поднимали температуру шлака в зоне нагрева до 1470-1490°С, при этом индуктор опускали со скоростью 50 мм/мин, а после опускания до самой низкой точки его поднимали и снова опускали со скоростью 50 мм/мин. Цикл повторяли три раза В результате в нижней Части шлакового монолита содержание FeO составило 52,3%, а в верхней 6,5%.

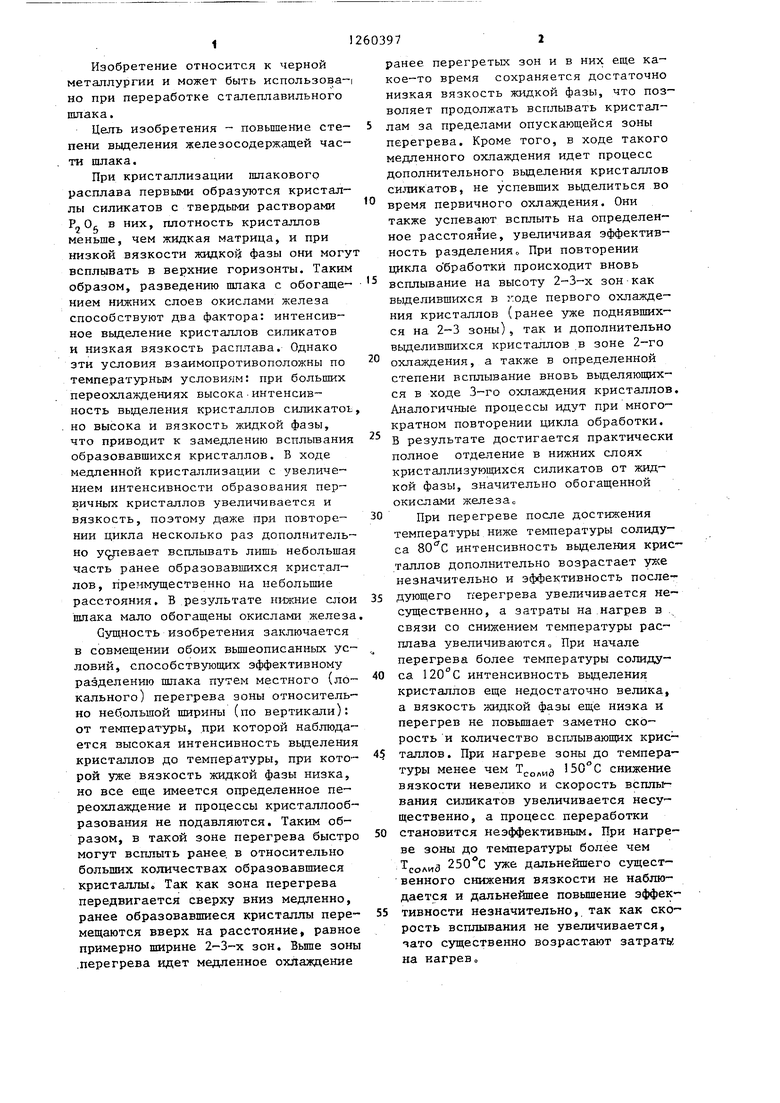

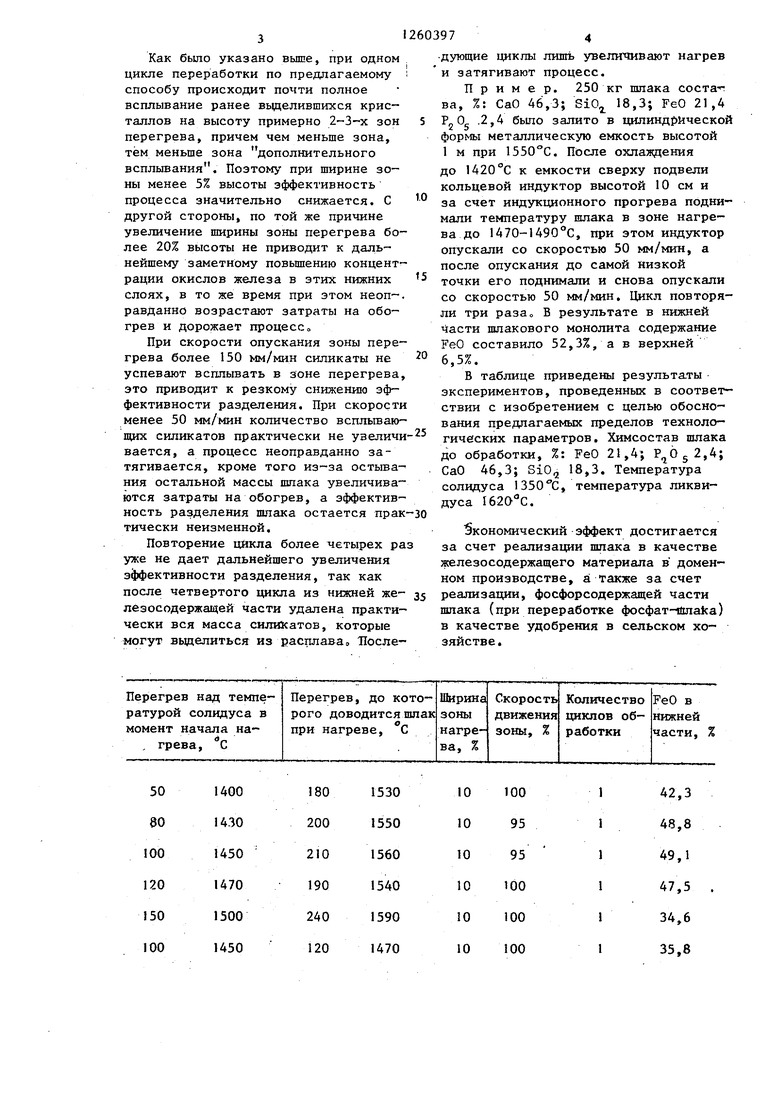

В таблице приведены результаты экспериментов, проведенных в соответствии с изобретением с целью обоснования предлагаемых пределов технологических параметров. Химсостав шлака до обработки, %: FeO 21,4; ,4;

СаО 46,3; SiO,j 18,3. Температура солидуса , температура ликвидуса 162( С.

Экономический эффект достигается за счет реализации шлака в качестве железосодержащего материала в доменном производстве, а также за счет реализации, фосфорсодержащей части шлака (при переработке фocфaт-1lшaka) в качестве удобрения в сельском хозяйстве.

42,3

48,8

49,1

47,5 .

34,6

35,8

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1328396A1 |

| Способ переработки сталеплавильных шлаков | 1987 |

|

SU1504277A1 |

| Способ производства железофлюса | 1983 |

|

SU1125272A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| Способ переработки сталеплавильного шлака | 1987 |

|

SU1447903A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА, СОДЕРЖАЩЕГО ТУГОПЛАВКИЕ МЕТАЛЛЫ ВОЛЬФРАМ И МОЛИБДЕН ТЕХНОЛОГИЕЙ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2135611C1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-01—Подача