4 Ч

QP

О

оэ

1

Изобретение относится к черной металлургии и может быть использовано при переработке металлургических шпаков.

Цель изобретения - облегчение отделения, концентратов друг от друга, повьшение эффективности разделения.

В отличие от известного способа обработку шпака осуществляют с частотой 3-8 Гц, периодически через 5-10 мин вибрато р с подложкой извлекают из расплава и удаляют с него закристаллизовавшийся шлак, обработку ведут 75-90 мин, поддерживая температуру обрабатьшаемого шлака в интервале 1450-1480°С.

Сущность изобретения заключается в том, что вследствие переохлаждения локальных объёмов расплава с помощью вводимой подложки (пруток) происходит намораживание на пруток кристаллов высокотемпературной фазы (си- ликофосфаты).

Периодическое извлечение прутка из расплава обеспечивает удаление из шлака силикофосфатов, при этом оставшаяся часть расплава обогащается оксидами железа. Вибрация прутка соз ,дает упругие колебания в расплаве, ;за счет чего происходит перемещение и приток новых порций расплава к границе кристаллизации. При частоте колебаний ниже 3 Гц не обеспечивается достаточное перемещивание и обновление расплава у поверхности кристаллизации, что снижает интенсивность вьшадения кристаллов на подложке. При частоте более 8 Гц наб

людается смывание кристаллов с поверхности подложки.

Процесс вибрации производится циклически. При длительности цикла менее 5 мин толщина слоя кристаллов недостаточна. Длительность цикла более 10 MiiH не приводит к дальнейше му выпадению кристаллов из-за нагрева подложки и

При ходит достаточно интенсивная кристал40

45

снятия переохлаждения, теьшературе ниже 1450 С происПример. Сталеплавильный фос фатшлак состава, мас.%: FeO 25,3; СаО 49,6; SiO, 7,7; 11,0; МпО 5,3, расплавляли в высокочастотной печи ЛПЗ-67 в магнезитовых тиглях. После достижения температуры 1450- 1480 С на шлак воздействовали вибра цией при помощи прутка из армкожеле за, верхняя часть которого соединялась с пневматическим вибратором с регулируемой частотой и амплитудой колебаний. Пруток перед вводом в расплар нагревался в этой же печи. Периодически через каждые 5-10 мин пруток извлекали из расплава и удаляли с него закристаллизовавшийся шлак. После этого цикл возобновляли Через 85-90 мин обработку расплава прекращали. После охлаждения распла ва отбирали пробы из тигля и части шлака,- накристаллизовавшегося на пр ток.

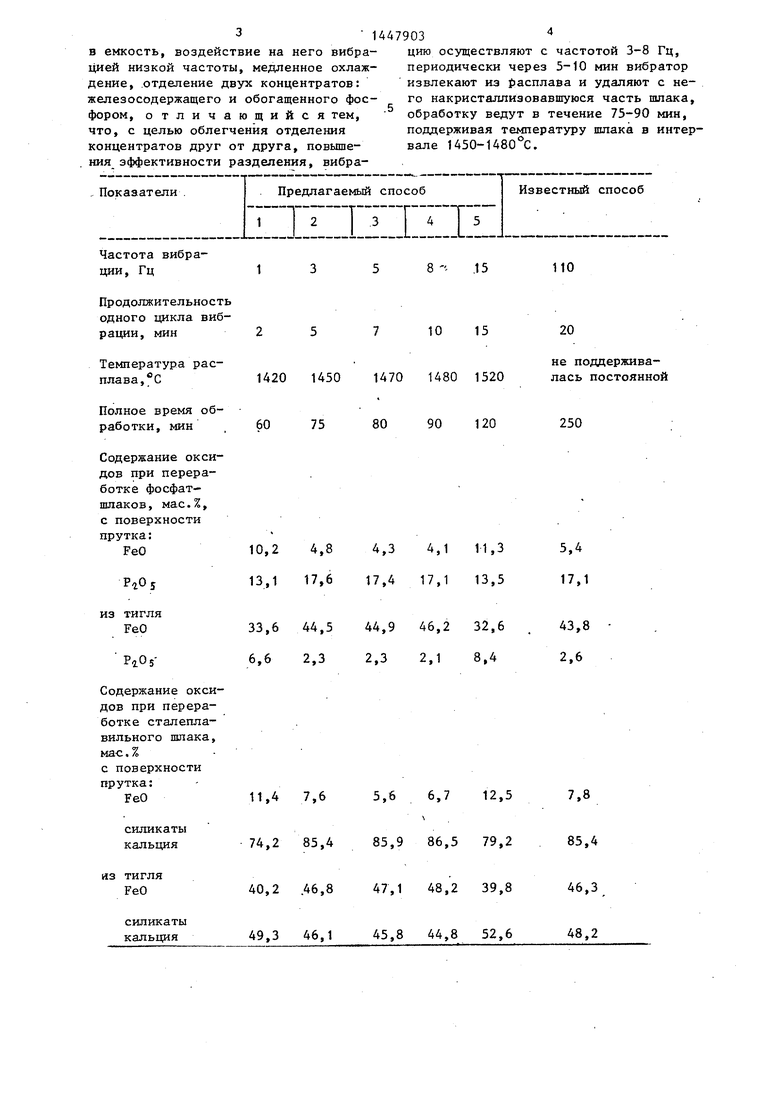

В таблице приведены результаты экспериментов, приведенные в соотве ствии с предлагаемым и известным сп собами. При одинаковой степени обогащения разделение по предлагаемому способу производится за более корот

кие промежутки времени, что значите

лизация силикофосфатов по всему объе- 50 но снижает общее время переработки

to

15

20

25

30

35

40

45

4479032

жению выделяющейся твердой фазы на поиерхности прутка.

Длительность обработки менее 73 мин не обеспечивает вьщеление достаточной части кристаллизующейся, твердой фазы. При длительности обработки более 90 мин основная масса силикофосфатов уже выделена из расплава, позтому выпадение кристаллов на подложку практически, прекращается.

В предлагаемом способе переработки шлака наряду с обычными сталеплавильными шлаками используются фос- фатшлаки с содержанием у от 3 до 18%.

Разделение фосфатшлаков позволяет отделять богатьй фосфором концентрат, которьй можно использовать в качестве удобрения в сельском хозяйстве.

Пример. Сталеплавильный фос- фатшлак состава, мас.%: FeO 25,3; СаО 49,6; SiO, 7,7; 11,0; МпО 5,3, расплавляли в высокочастотной печи ЛПЗ-67 в магнезитовых тиглях. После достижения температуры 1450- 1480 С на шлак воздействовали вибрацией при помощи прутка из армкожеле- за, верхняя часть которого соединялась с пневматическим вибратором с регулируемой частотой и амплитудой колебаний. Пруток перед вводом в расплар нагревался в этой же печи. Периодически через каждые 5-10 мин пруток извлекали из расплава и удаляли с него закристаллизовавшийся шлак. После этого цикл возобновляли. Через 85-90 мин обработку расплава прекращали. После охлаждения расплава отбирали пробы из тигля и части шлака,- накристаллизовавшегося на пруток.

В таблице приведены результаты экспериментов, приведенные в соответствии с предлагаемым и известным способами. При одинаковой степени обогащения разделение по предлагаемому способу производится за более короткие промежутки времени, что значитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сталеплавильных шлаков | 1987 |

|

SU1514812A1 |

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1328396A1 |

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1318566A1 |

| Способ переработки сталеплавильных шлаков | 1987 |

|

SU1504277A1 |

| Способ переработки сталеплавильного фосфатшлака | 1987 |

|

SU1442509A1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КРИСТАЛЛИЗАЦИИ И СЕГРЕГАЦИИ В СЛИТКАХ | 1993 |

|

RU2095493C1 |

| Способ переработки шлака | 1984 |

|

SU1268525A1 |

| Способ обогащения сталеплавильного шлака | 1985 |

|

SU1260397A1 |

Изобретение относится к черной металлургии и может быть использовано при переработке металлургических шлаков. Целью изобретения является облегчение отделения концентратов друг от друга, повышение эффективности разделения. Способ включает воздействие на шлаковый расплав вибрации частотой 3-8 Гц, периодическое через 5-10 мин извлечение вибратора из расплава и удаление с него закристаллизовавшегося шлака. Обработку ведут в течение 75-90 мин, поддерживая температуру шлака в интервале 1450- 1480°С. Способ позволяет упростить разделение и с меньшими затратами выделить обогащенные фософром и железом концентраты.. 1 табл. с (Л

му расплава. При этом вероятности зарождения кристаллов на подложке и в объеме сопоставимы, что приводит к снижению массы намораживаемой твердой фазы и эффективности-разделения. 5 При температурах более 1480°С за счет быстрого прогрева прутка снимается переохлаждение. Это приводит к снишпака. Предлагаемьй способ позволяет значительно упростить разделение и с меньшими затратами выделить обогащенные фосфором и железом концентраты. Формула изобретен И Я

Способ переработки сталеплавильного шлака, включающий заливку шлака

цией низкой частоты, медленное охлаждение, .отделение двух концентратов: железосодержащего и обогащенного фосфором, отличающийся тем, что, с целью облегчения отделения концентратов друг от друга, повышения эффективности разделения, вибра

ь

1420 1450

60

75

периодически через 5-10 мин вибратор извлекают из расплава и удаляют с него накристаллизовавшуюся часть шлака, обработку ведут в течение 75-90 мин, поддерживая температуру шлака в интервале 1450-1480°С.

,15

110

0

10 15

1480 1520

90 120

20

не поддерживалась постоянной

250

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1328396A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1318566A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1987-03-20—Подача