Изобретение относится.к технике сухого способа измельчения и может быть использовано в промьшитенности строительных материалов, .химической, энергетической и и горно-обогати- тельной промышленности,

. Целью изоб{эетения является повыше- ние удельной размольной и еутаильной производительности.

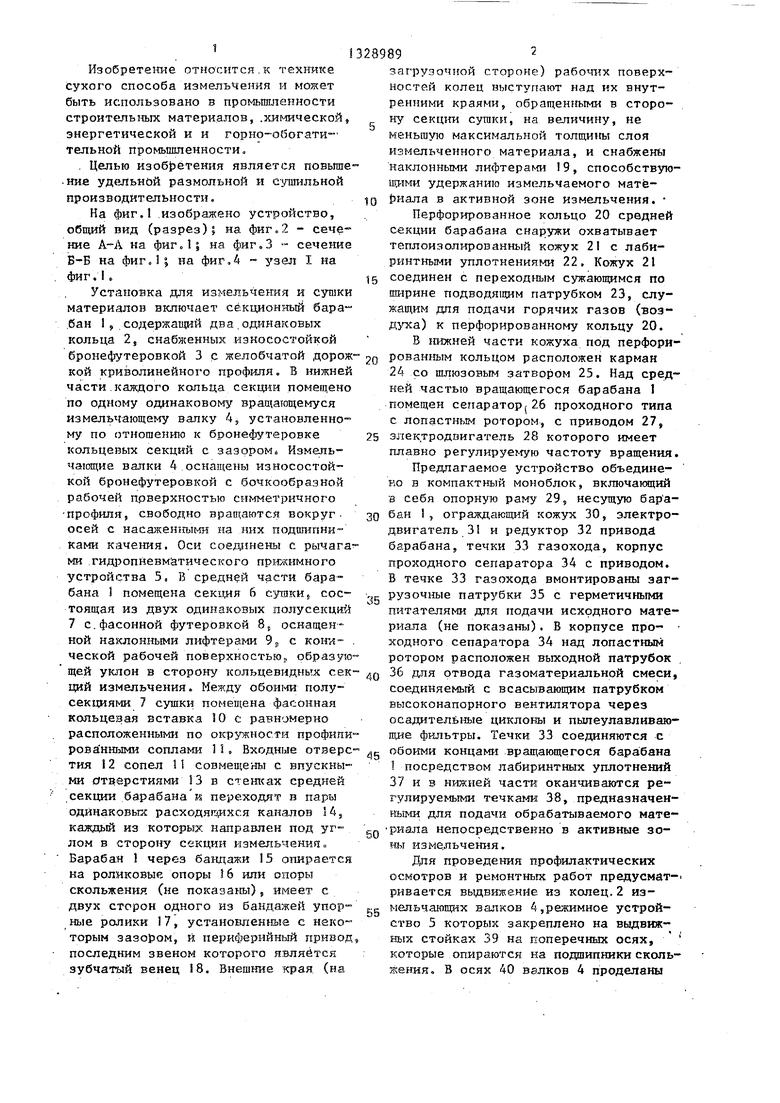

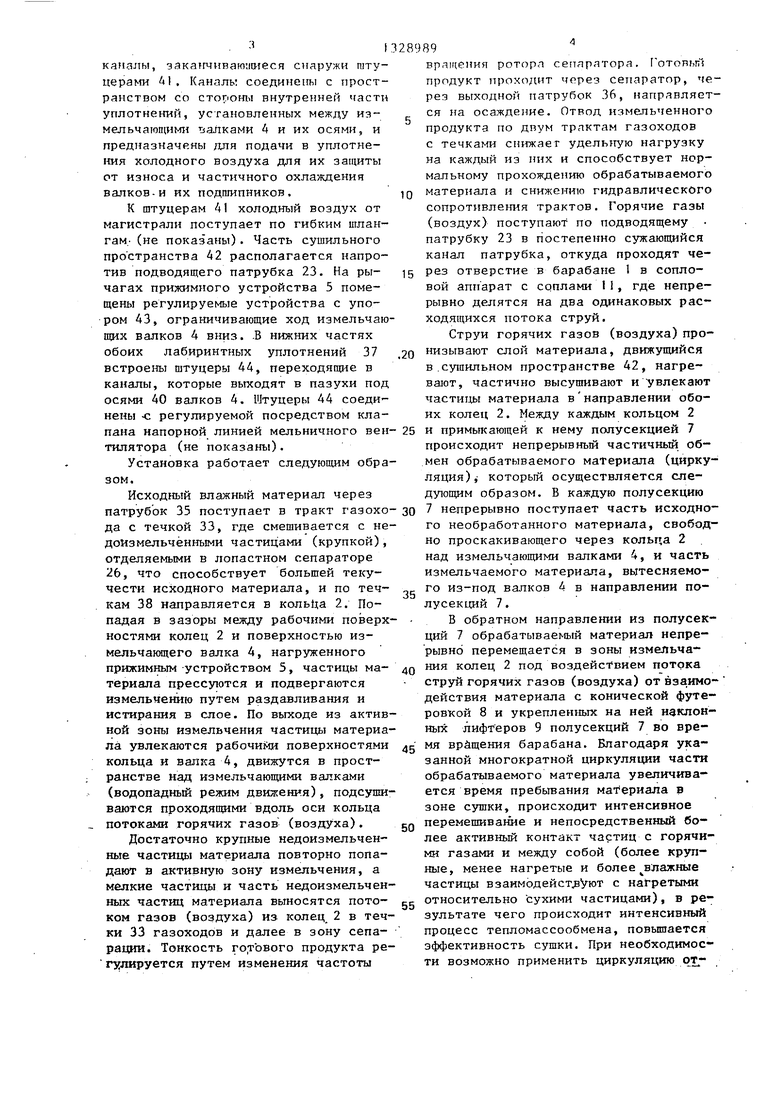

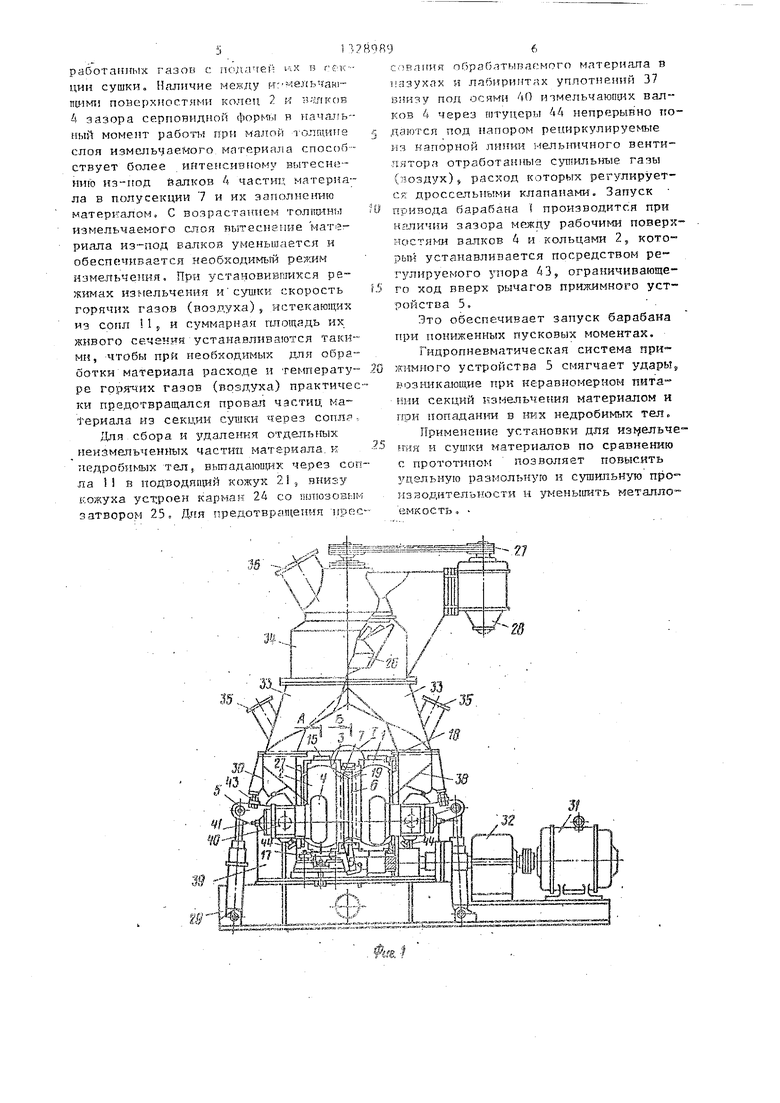

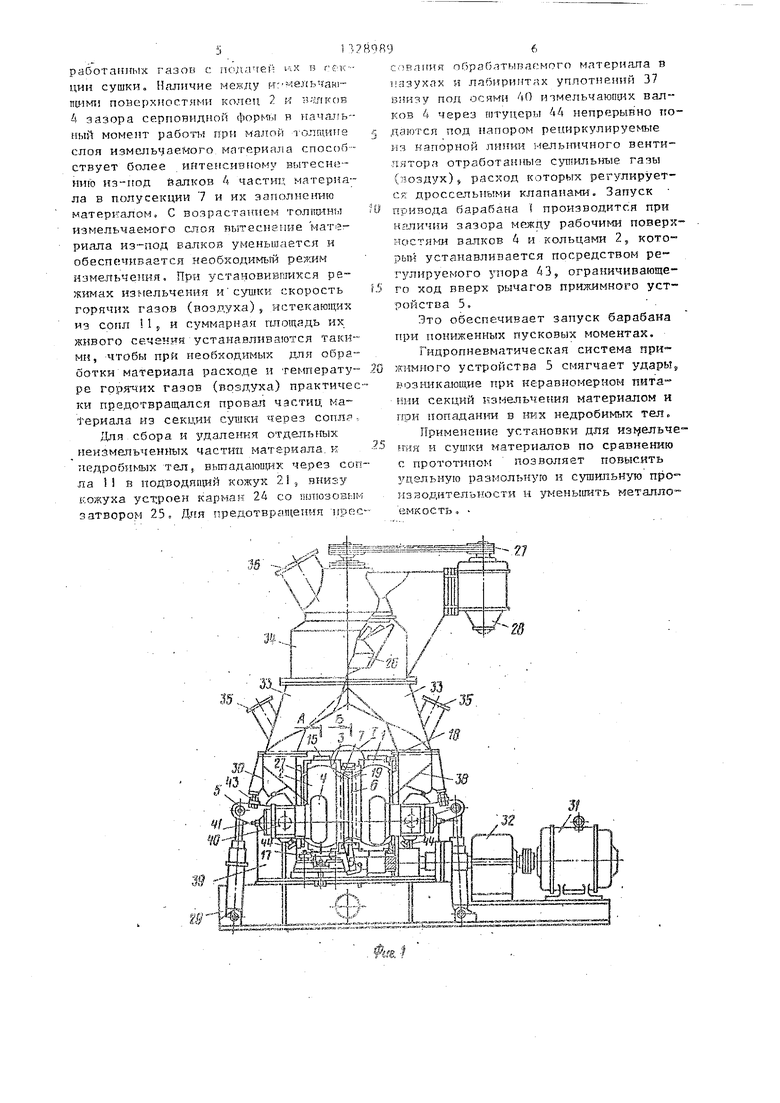

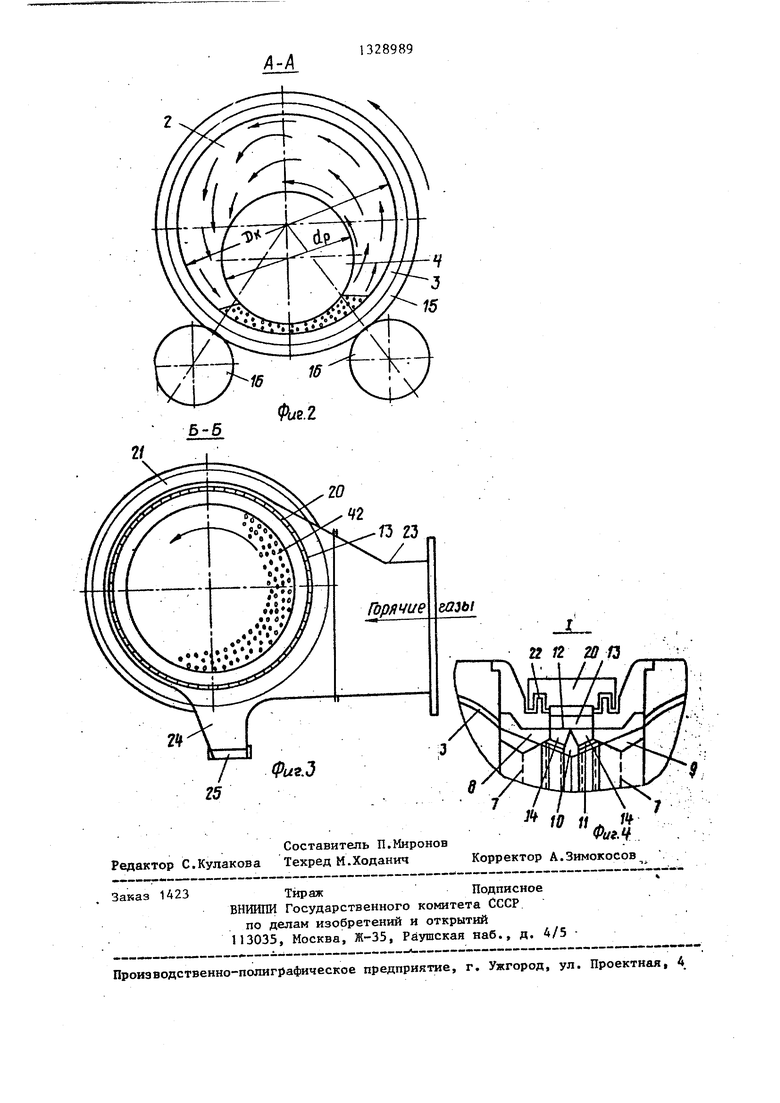

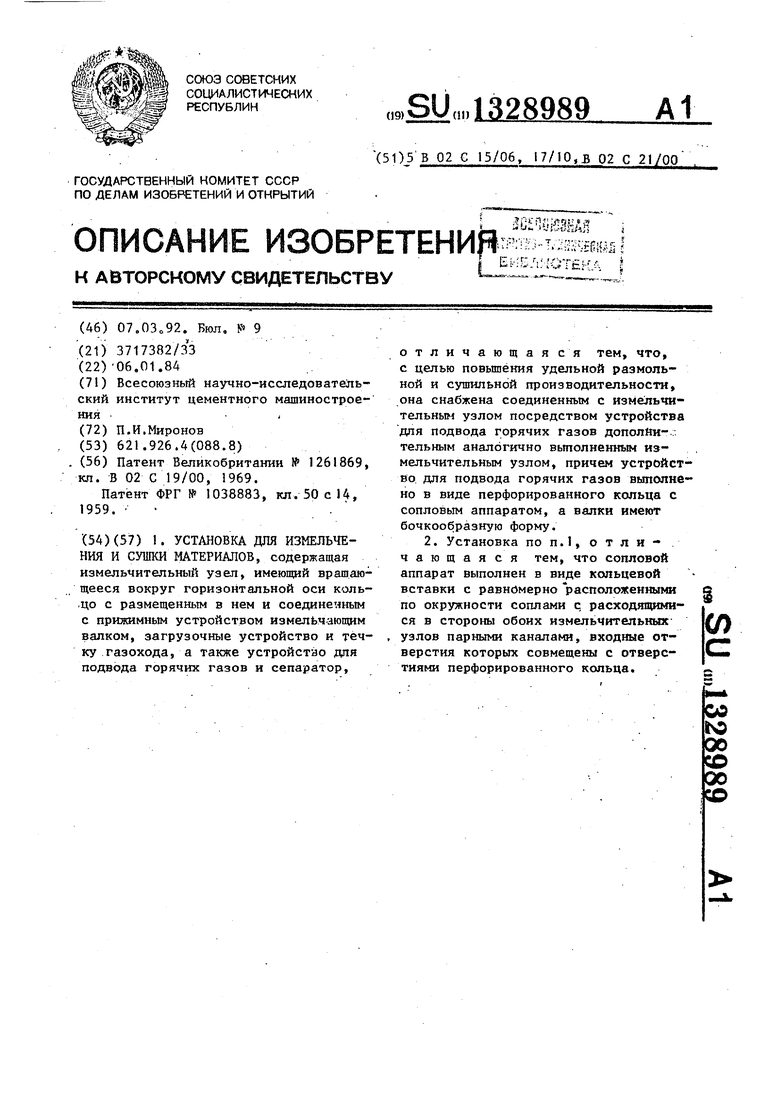

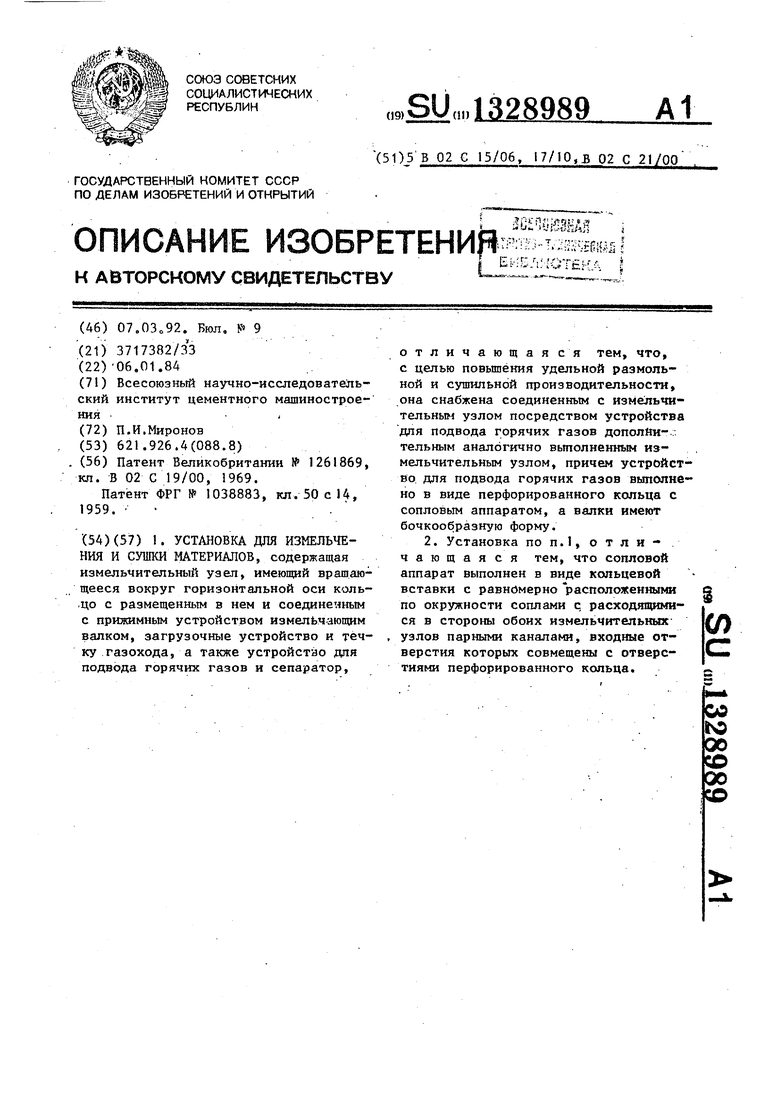

На фигЛ .изображено устройство, общий вид (разрез); на. фиг 2 - сечение А-А на фиго1| на фиг.З сечение Б-Б на фиг.1; на фиг,А - узел I на фиг.I.

Установка для измельчения и сутики материалов включает секционный бара- .бан 1 ,.содержащий два .одинаковых кольца 2, снабженных износостойкой бронефутеровкой 3 с желобчатой дорож кой криволинейного профиля. В нижней части .каждого кольца секцз и помещено по одному oдинaкoвo y вращающемуся измельчающему валку 4, установленному по отношению к бронефутеровке кольцевых секций с зазором Измель™ чающие валки 4 оснаЕ1ены износостойкой бронефутеровкой с бочкообразной рабочей прверхностью симметричного профиля, свободно вращаются вокруг. осей с насаженныс ш на них подшипниками качения. Оси соединены с рычага №1 гидропНевм атического прижимного устройства 5, В средней части барабана } помещена 6 с:;|Пйки5, состоящая из двух одинаковых полусекций 7 с.фасонной футеровкой 8 оснащенной наклонными лифтерами 9 с кон и- ческой рабочей поверхностью образую щей уклон в сторону кольцевидных секций измельчения. Между o6oHivra полусекциями 7 сушки иомещена фасонная кольцевая вставка 10 с разномерно расположенными по окружности профили рова ншэми сопла1ии 1 1 . Входные отверстия 12 сопел П совмещены с впускными отверстиями 13 в стенках средней секции барабана и переходят в пары одинаковых расходяп: ;ихся каналов 14, каждый из которых направлен под углом в сторону секции измельчения Барабан 1 через багщакп 15 опирается на роликовые опоры 6 или опоры скольжения (не показа Еы), имеет с двух сторон одного из бандажей упорные ролики 1 7, установлен{ Ь1е с некоторым зазором, к периферийный привод последним звеном которого является зубчатый венец 18. Внешние края (на

0

5

0

5

загрузочной стороне) рабочих поверхностей колец выступают над их внутренними краями, обращенными в сторону секщта сущки, на величину, не меньшую максимальной толщины слоя измельченного материала, и снабжены наклонными лифтераьш I9, способствующими удержанию измельчаемого мате- {)иапа в активной зоне измельчения.

Перфорированное кольцо 20 средней секции барабана снаружи охватывает теплоизолированный кожух 21 с лабиринтными уплотнениями 22. Кожух 2 соединен с переходным сужающимся по ширине подводящим патрубком 23, служащим для подачи горячих газов (воздуха) к перфорированному кольцу 20.

В 1шжней части кожуха под перфорированным кольцом расположен карман 24 со щлюзовым затвором 25. Над средней частью вращающегося барабана 1 помещен сепаратор(26 проходного типа с лопастным ротором, с приводом 27, электродвигатель 28 которого имеет плавно регулируемую частоту вращения.

Предлагаемое устройство объединено в компактный моноблок, включакяций в себя опорную раму 29, несущую бар а- 0 бан , ограждающий кожух 30, электродвигатель 31 и редуктор 32 приводи барабана, течки 33 газохода, корпус проходного сепаратора 34 с приводом. В течке 33 газохода вмонтированы загрузочные патрубки 35 с герметичными питателями для подачи исходного материала (не показаны). В корпусе про- ходкого сепаратора 34 над лопастным ротором расположен выходной патрубок

36для отвода газоматериальной смеси, соединяемый с всасывающим патрубком высоконапорного вентилятора через осадителб1Л е циклоны и пылеулавливающие фильтры. Течки 33 соединяются с обоими концами вращающегося барабана

I посредством лабиринтных уплотнений

37и в нижней части: оканчиваются регулируемыми течками 38, предназначенными для подачи обрабатываемого мате риала непосредственно в активные зоны измельчения.

Дпя проведения профилактических осмотров и ремонтных работ предусмат-i ривается вьщвиженйе из колец.2 измельчающих валков 4,режимное устройство 5 которых закреплено на выдвижных стойках 39 на поперечных осях, которые опираются на подшипники скольжения, В осях 40 валков 4 проделаны

5

0

5

0

5

- I

камзлы, зака гчнват;ииеся снаружи гату- 1, Каналы соединены с пространством со CToriOHiii внутренней части уплотнений, установленных между измельчающими валками 4 и их осями, и предназначены для подачи в уплотнения холодного воздуха для их защиты от износа и частичного охлаждения валков-и их подшипников.

К штуцерам 4 холодный воздух от магистрали поступает по гибким шлан- гам,- (не показаны) . Часть сушильного пространства 42 располагается напротив подводящего патрубка 23. На рычагах прижимного устройства 5 помещены регулируемые устройства с упором 43, ограничивающие ход измельчающих валков 4 вниз. .В нижних частях обоих лабиринтных уплотнений 37 встроены штуцеры 44, переходящие в каналы, которые выходят в пазухи под осями 40 валков 4. Штуцеры 44 соединены -с регулируемой посредством клапана напорной линией мельничного вентилятора (не показаны).

Установка работает следующим образом.

Исходный влажный материал через патрубок 35 поступает в тракт газохода с течкой 33, где смешивается с не доИзмельчёнными частицами (крупкой), отделяемыми в лопастном сепараторе 26, что способствует большей текучести исходного материала, и по течкам 38 направляется в кольЦа 2. Попадая в зазоры между рабочими поверхностями колец 2 и поверхностью из- мельчанщего валка 4, нагруженного прижимным устройством 5, частицы материала прессуются и подвергаются измельчению путем раздавливания и истирания в слое. По выходе из активной зоны измельчения частицы материала з лекагатся рабочийи поверхностями кольца и валка 4, движутся в пространстве Над измельчающими валками (водопадный режим движения), подсушиваются проходящими вдоль оси кольца потоками горячих газов (воздуха).

Достаточно крупные недоизмельчен- ные частицы материала повторно попадают в активную зону измельчения, а мелкие частицы и часть иедоизмельчен- ных частиц материала выносятся потоком газов (воздуха) из колец 2 в течки 33 газоходов и далее в зону сепарации. Тонкость готового продукта регулируется путем изменения частоты

28989

вращения ротора сеплрятора. Г отоньм продукт проходит через сепаратор, через выходной патрубок 36, направляется на осаждение. Отвод измельченного продукта по двум трактам газоходов с течками снижает уделыгую нагрузку на каждый из них и способствует нормальному прохождению обрабатываемого Q материала и снижению гидравлического сопротивления трактов. Горячие газы (воздух) поступают по подводящему патрубку 23 в постепенно сужающийся канал патрубка, откуда проходят че- 15 рез отверстие в барабане 1 в сопловой аппарат с соплами 11, где непрерывно делятся на два одинаковых расходящихся потока струй.

Струи горячих газов (воздуха) про- 2о низывают слой материала, движущийся в.су1пильном пространстве 42, нагревают, частично высушивают и увлекают частитды материала в направлении обоих колец 2. Между каждым кольцом 2

25 и примыкающей к нему полусекцией 7

происходит непрерывный частичный обмен обрабатываемого материала (циркуляция), который осуществляется следующим образом. В каждую полусекцию

30 7 непрерывно поступает часть исходного необработанного материала, свободно проскакивающего через кольца 2 над измельчающими валками 4, и часть измельчаемого материала, вытесняемого из-под валков 4 в направлении полусекций 7.

В обратном направлении из полусекций 7 обрабатываемый материал непрерывно перемещается в зоны измельча Q ния колец 2 под воздействием потока струй горячих газов (воздуха) от взаимо- действия материала с конической футеровкой 8 и укрепленных на ней иаклон- ньгх лифтеров 9 полусекций 7 во мл вращения барабана. Благодаря указанной многократной циркуляции части обрабатываемого материала увеличивается время пребывания материала в зоне сушки, происходит интенсивное перемешивание и непосредственный более активный контакт частиц с горячими газами и между собой (более крупные, менее нагретые и более влажные частицы взаимодействуют с нагретыми относительно сухими частицами), в результате чего происходит интенсивный процесс тепломассообмена, повышается эффективность сушки. При необходимости возможно применить циркуляцию

50

55

5n

работамных газов с псгдаче ; I lX в цин сушки а Наличие между иг мельчан-, ПОВер)ХИОСТЯМИ колец 2 к Г. ;.ГГКС)В

А зазора серповидной форМ)У в начальный момент работы при малой толп,иие слоя измельчаемого материала способствует более интенсивному вытеснению из-1год йапков А частиц материала в полусекции 7 и ик заполнению материалом, С возрастатгем измельчаемого алея пытеснепие материала из-под валков уменьшается и обеспечивается необкодимьтй режим измельчения. При установившихся режимах измельчения и сушки скорость горячих газов (воздуха), истекающих из сопл 115 и суммарная площадь ик живого сечения устанавливаются такн- мн, чтобы при необкодиь1ых для обработки материала расходе и температу- ре горячих газов (воздуха) практически предотвращался провап частиц материала из секции сушки через сопл.,

Для сбора и удаления oтдeль ыx неиэмельченных частиц материала, к иедробимых тел 5 выпадагоищх через сопла i I в подводящий кожух 2.1,., внизу кожуха устроен карман: 24 со пшюзовым з.атвором 25, Дтш предотвра.п(ения лрс;с96

с: 1вл гия обрабятывакмого материапа в пазухах и лабиринтах уплотне ий 37 внизу под осями 40 итмельчаюпа-ix валков 4 через пгтудеры 4А непрерывно дэютсп под напором реииркупируемые из напорной линии елытчного вентилятора отрабатан {ые сушршььше газы (зоздух)S расход которых регулируется: дроссельными клапанами. Запуск привода барабана производится при нгши пш зазора между рабочими поверхностями валков 4 и кольцами 2, который устанавливается посредством ре- г зшируемого упора A3, ограничивающего ход вверх рычагов прижимного устройства 5.

Это обеспечивает запуск барабана при пониженных пусковых моментах.

Гидропневматическая система при- жчшного устройства 5 смягчает удары возникающие при неравномерном питании секций измельчения материалом и ггри попадан ™ в них недробимых тел.

Применение установки для чэцелъче пяя и сушки материалов по сравнению с прототипом позволяет повысить удельную размольную и сушильную про- изяодительности и уг-{еныиить металло емкость.

, rw.

б-б

Фие.2

го

25

Л / ., ;

Фи.Ч

Составитель П.Миронов Редактор С.Кулакова Техред М.Ходанич Корректор А.Зимокосов

Заказ 1423ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 S,

Л / ., ;

Фи.Ч

ор А.Зимокосов

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для измельчения и сушки материалов | 1987 |

|

SU1524258A2 |

| Установка для сжигания осадков сточных вод | 1983 |

|

SU1171647A1 |

| Барабанная мельница | 1988 |

|

SU1512655A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| СУШИЛЬНО-РАЗМОЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2018367C1 |

| МОЛОТКОВАЯ МЕЛЬНИЦА | 1973 |

|

SU408652A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И СУШКИ | 1992 |

|

RU2065330C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| Пересыпное устройство | 1985 |

|

SU1261869A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения коэффициента гармоник | 1982 |

|

SU1038883A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1992-03-07—Публикация

1984-01-06—Подача