Изобретение относится к изготовлению углеродистых агломератов из смеси зерен углерода и органического связующего вещества.

Цель изобретения - улучшение степени перемешивания.

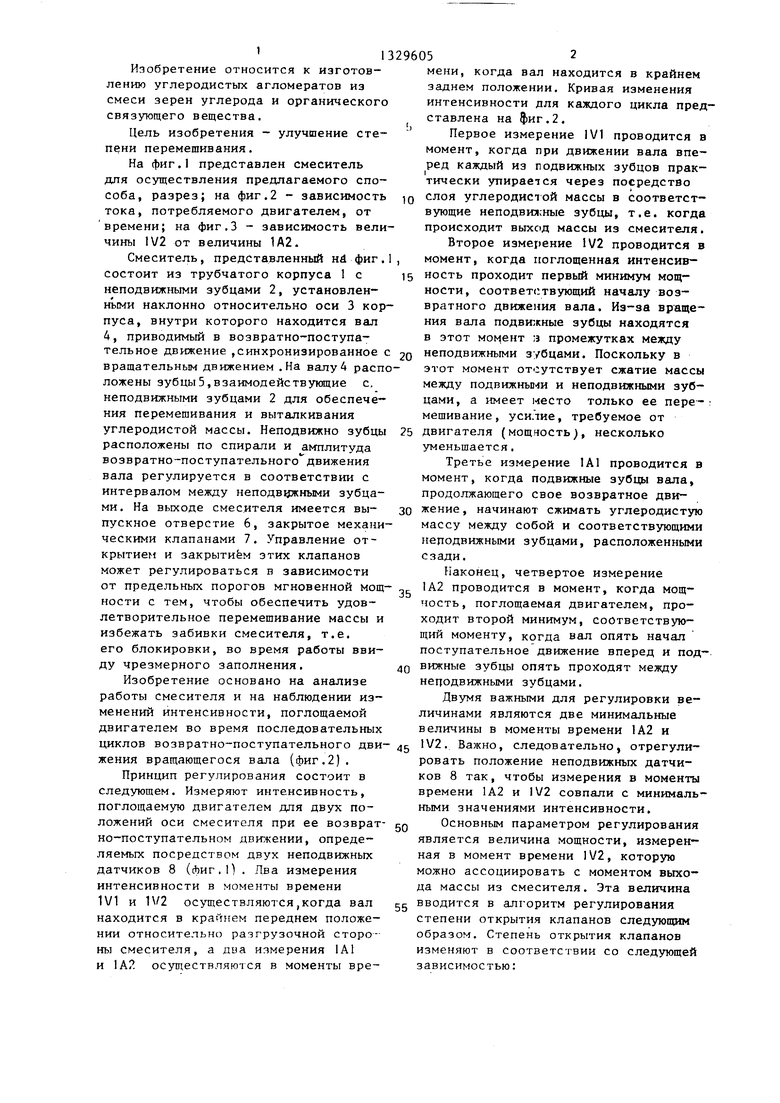

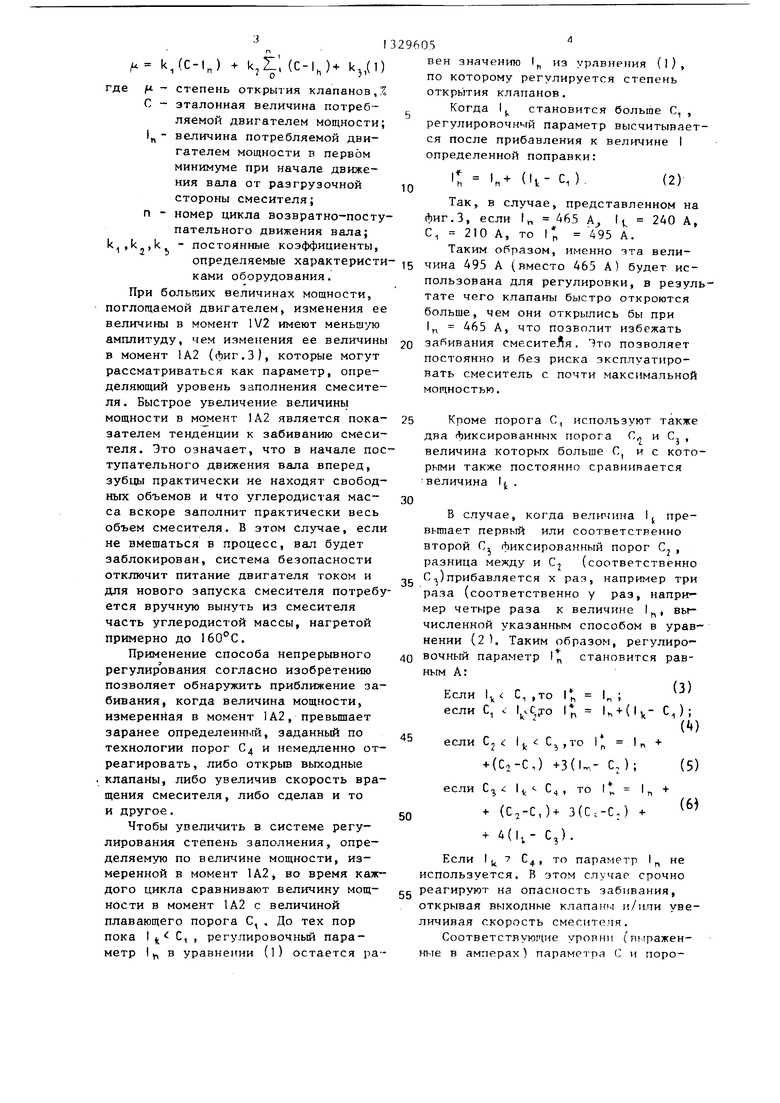

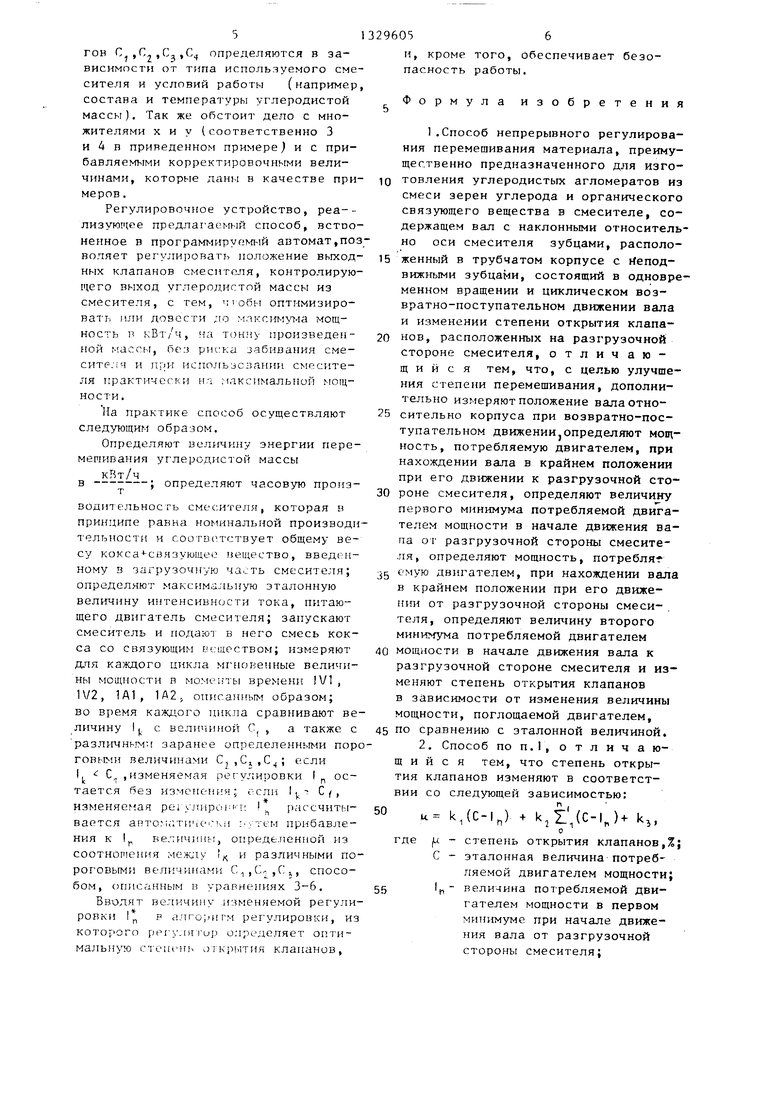

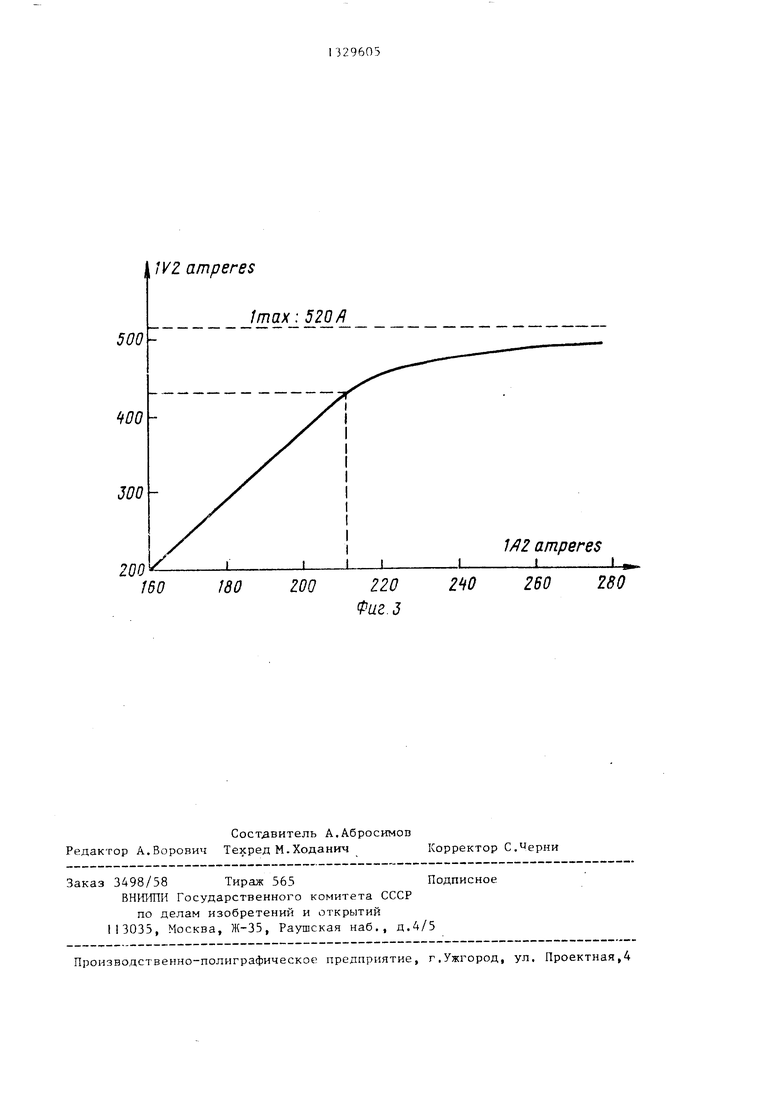

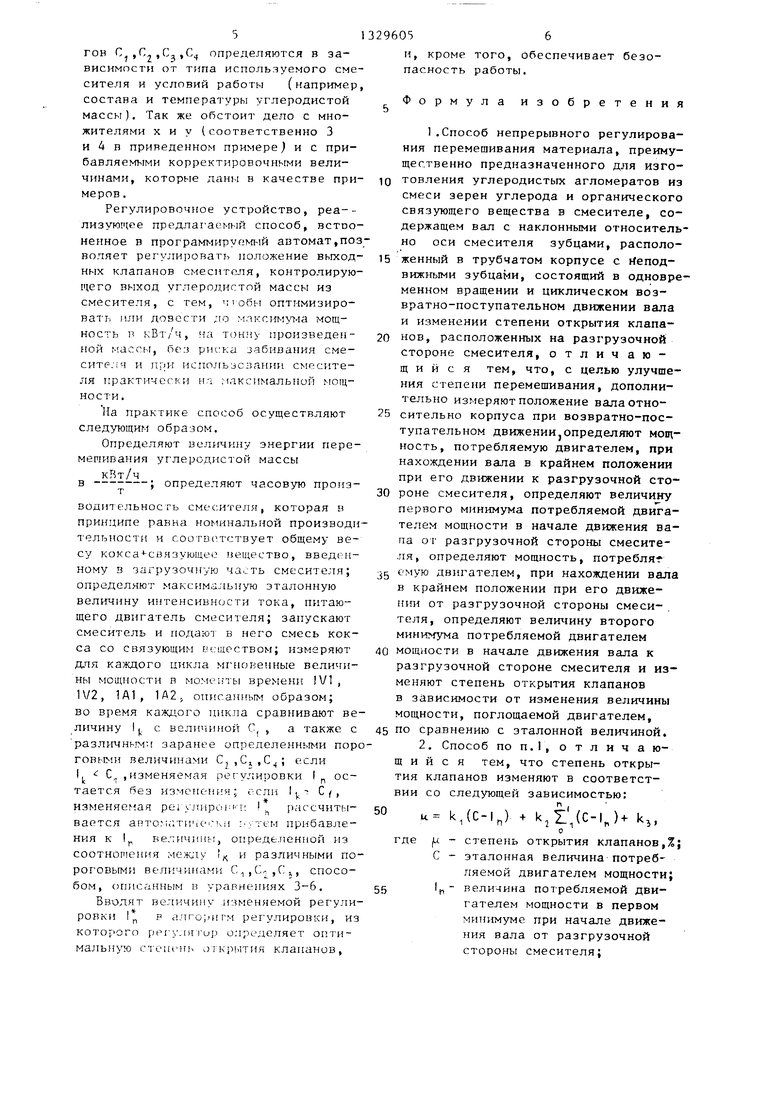

На фиг.1 представлен смеситель для осуществления предлагаемого способа, разрез; на фиг.2 - зависимость тока, потребляемого двигателем, от времени; на фиг.З - зависимость величины IV2 от величины 1А2.

Смеситель, представленный ни фиг. состоит из трубчатого корпуса 1 с неподвижными зубцами 2, установлен- н ыми наклонно относительно оси 3 корпуса, внутри которого находится вал 4, приводимый в возвратно-поступательное движение,синхронизированное с вращательным движением .На валу4 распложены зубцы 5, взаимодействующие с, неподвижными зубцами 2 для обеспечения перемешивания и выталкивания углеродистой массы. Неподвижно зубцы расположены по спирали и амплитуда возвратно-поступательного движения вала регулируется в соответствии с интервалом между неподвижными зубцами. На выходе смесителя имеется выпускное отверстие 6, закрытое механическими клапанами 7. Управление открытием и закрытием этих клапанов может регулироваться в зависимости от предельных порогов мгновенной мощности с тем, чтобы обеспечить удовлетворительное перемещивание массы и избежать забивки смесителя, т.е. его блокировки, во время работы ввиду чрезмерного заполнения.

Изобретение основано на анализе работы смесителя и на наблюдении изменений интенсивности, поглощаемой двигателем во время последовательных

ЦИКЛОВ возвратно-поступательного дви- 45 . Важно, следовательно, отрегулижения вращающегося вала (фиг.2).

Принцип регулирования состоит в следующем. Измеряют интенсивность, поглощаемую двигателем для двух положений оси смесителя при ее возвратно-поступательном движении, определяемых посредством двух неподвижных датчиков 8 (фиг.). Два измерения интенсивности в моменты времени 1V1 и 1V2 осуществляются,когда вал находится в крайнем переднем положении относительно разгрузочной стороны смесителя, а два измерения 1А1 и 1А2 осуществляются в моменты вре50

ровать положение неподвижных датчиков 8 так, чтобы измерения в моменты времени 1А2 и 1V2 совпали с минимальными значениями интенсивности.

Основным параметром регулирования является величина мощности, измеренная в момент времени , которую можно ассоциировать с моментом выхода массы из смесителя. Эта величина gg вводится в алгоритм регулирования степени открытия клапанов следующим образом. Степень открытия клапанов изменяют в соответствии со следующей зависимостью:

0

о

мени, когда вал находится в крайнем заднем положении. Кривая изменения интенсивности для каждого цикла представлена на 9)иг.2.

Первое измерение 1V1 проводится в момент, когда при движении вала вперед каждый из подвижных зубцов практически упирается через посредство слоя углеродисюй массы в соответствующие неподвиясные зубцы, т.е. когда происходит выход массы из смесителя.

Второе измерение 1V2 проводится в момент, когда поглощенная интенсив- 5 ность проходит первый минимум мощности, соответствующий началу возвратного движения вала. Из-за вращения вала подвизкные зубцы находятся в этот момент ;з промежутках между неподвижными зубцами. Поскольку в этот момент отсутствует сжатие массы между подвижньп-1и и неподвижными зубцами, а имеет место только ее пере- : мешивание, усилие, требуемое от 5 двигателя (мощность), несколько уменьшается.

Третье измерение IA1 проводится в момент, когда подвижные зубцы вала, продолжающего свое возвратное движение , начинают сжимать углеродистую массу между собой и соответствующими неподвижными зубцами, расположенными сзади.

Наконец, четвертое измерение 1А2 проводится в момент, когда мощность, поглощаемая двигателем, проходит второй минимум, соответствующий моменту, когда вал опять начал поступательное движение вперед и подвижные зубцы опять проходят между неподвижными зубцами.

Двумя важными для регулировки величинами являются две минимальные величины в моменты времени 1А2 и

0

5

0

0

ровать положение неподвижных датчиков 8 так, чтобы измерения в моменты времени 1А2 и 1V2 совпали с минимальными значениями интенсивности.

Основным параметром регулирования является величина мощности, измеренная в момент времени , которую можно ассоциировать с моментом выхода массы из смесителя. Эта величина g вводится в алгоритм регулирования степени открытия клапанов следующим образом. Степень открытия клапанов изменяют в соответствии со следующей зависимостью:

/. kjc-ij ч- (c-ijf k (i:

0 3 где fi - степень открытия клапанов,% С - эталонная величина потребляемой двигателем мощности; 1„- величина потребляемой двигателем мощности н первом минимуме при начале движения вала от разгрузочной стороны смесителя; п - номер цикла возвратно-поступательного движения вала; k,k ,k - постоянные коэффициенты,

вен значению 1 иэ уравнения (1), по которому регулируется степень открытия клапанов.

Когда 1 становится больше С, , регулировочнмй параметр высчитывается после прибавления к величине I определенной поправки:

10

и п+ (U- CJ

(2)

Так, в случае, представленном на фиг.З, если 1„ 465 А 1 240 А, С, 210 А, то i; 495 А.

Таким образом, именно эта велиопределяемые характеристи- ,5 чина 495 А (вместо 465 А) будет исками оборудования.пользована для регулировки, в резуль- При больших величинах мощности, тате чего клапаны быстро откроются

поглощаемой двигателем, изменения ее величины в момент 1V2 имеют меньшую амплитуду, чем изменения ее величины в момент 1А2 (фиг.З), которые могут рассматриваться как параметр, определяющий уровень заполнения смесителя. Быстрое увеличение величины мощности в момент )А2 является пока- зателем тенденции к забиванию смесителя. Это означает, что в начале поступательного движения вала вперед, зубцы практически не находят свободных объемов и что углеродистая масса вскоре заполнит практически весь объем смесителя. В этом случае, если не вмешаться в процесс, вал будет заблокирован, система безопасности отключит питание двигателя током и для нового запуска смесителя потребуется вручную вынуть из смесителя часть углеродистой массы, нагретой примерно до 160°С.

Применение способа непрерывного регулирЪвания согласно изобретению позволяет обнаружить приближение забивания, когда величина мощности, измеренная в момент 1А2, превышает заранее определенный, заданный по

если Cj : I j.

50

(5) (6)

технологии порог С и немедленно отреагировать, либо открьш выходные клапаны, либо увеличив скорость вращения смесителя, либо сделав и то и другое.

Чтобы увеличить в системе регулирования степень заполнения, определяемую по величине мощности, измеренной в момент 1А2, во время каждого цикла сравнивают величину мощ- ее реагируют на опасность забивания, ности в момент 1А2 с величиной открывая выходные клапаны и/или уве- плавающего порога С,, До тех пор личивая скорость смесителя. пока 1 С , регулировочный пара- Соответствующие уропни (пыражен- метр 1 в уравнении (l) остается ра- ffbie в амперах) параметра С и поро С,, ,то I „ + -t-(Ca-Cj -t-Sdn-,- С,); если С, 1|,. Сц, то 1 1„ -- (Со-С,)+ 3(С;-С;) ч- 4(1,- С,).

Если I ( 7 С, то параметр не используется. В этом случае срочно

вен значению 1 иэ уравнения (1), по которому регулируется степень открытия клапанов.

Когда 1 становится больше С, , регулировочнмй параметр высчитывается после прибавления к величине I определенной поправки:

и п+ (U- CJ

(2)

больше, чем они открылись бы при 1 465 А, что позволит избежать забивания смеситеЛя. Это позволяет постоянно и без риска эксплуатировать смеситель с почти максимальной могдностью.

Кроме порога С, используют также два фиксированных порога С и С , величина которых больше С, и с которыми также постоянно сравнивается величина . .

30

25

В случае, когда вел№{ина 1 превышает первый или соответственно второй С фиксированный порог Cj , разница между и Cj (соответственно С Tj) прибавляется х раз, например три раза (соответственно у раз, например четыре раза к величине 1, вычисленной указанным способом в уравнении (2). Таким образом, регулиро- вочный параметр I f, становится равным А:

Если 1 С, ,то i; 1 ; если С, с КСто i; U-t-dv- Cj;

С)

если Cj : I j.

(5) (6)

реагируют на опасность забивания, открывая выходные клапаны и/или уве- личивая скорость смесителя. Соответствующие уропни (пыражен- ffbie в амперах) параметра С и поро С,, ,то I „ + -t-(Ca-Cj -t-Sdn-,- С,); если С, 1|,. Сц, то 1 1„ -- (Со-С,)+ 3(С;-С;) ч- 4(1,- С,).

Если I ( 7 С, то параметр не используется. В этом случае срочно

гон с .C определяются в зависимости от типа используемого смесителя и условий работы (например состава и температуры углеродистой массы). Так же обстоит дело с множителями X и у I соответственно 3 и 4 в приведенном примере) и с при- бавляемъ ми корректировочными величинами, которые даны в качестве примеров .

Регулировочное устройство, pea-- лизую1 ;се предлагаемый способ, BCTDO- ненное в программируемый автомат,позволяет регулировать положение выходных клапанов смесителя, контролирующего выход углеродистой массы из смесителя, с тем, ч обы оптимизировать или довести ;го млксимуГ Ш мощность в кВт/ч, на тонну проиэведе - ной , без рис:ка забивания смесителя и при иc.пoJ ьзcзaнии смесителя практически на максимальной мощности.

На практике способ осуществляют следующим образом.

Определяют величину энергии перемешивания углеродистой массы

кВт/ч

т

водительность смесителя, которая в принципе равна номинальной производительности и соответствует общему весу кокса « Связующее вещество, введенному в загрузоч1г/ю часть смесителя; определяют максимальн то эталонную величину интенсивности тока, питающего двигатель смесителя; запускают смеситель и подаю в него смесь кокса со связующим веществом; измеряют для каждого цикла мгвюкемные величины мощности в моменты времегш V1, 1 /2, 1А1, 1А2, описанным образом; во время каждого цикла сравнивают величину 11,. с величиной С| , а также с разлргчными заранее определенными пор roBbDui величинами C,,Cj, если

в

определяют часовую произЧ

С, ,изменяемая регулировки ( остается без изменения; еслн I. ; С/,

г

изменяемая pei чмтирсм ч: 1, ассчиты- вается aFn o u;ти lei: i ; уте м прибавления к IP Be.tr4HHr, опреде.пенЕЮЙ из соотношения меж;1у и различными пороговыми величирсами C,C,C,,, способом, огшсанным н уравнениях 3-6.

Вводят величину изменяемой регулировки

i;

алгори гм рег улировки,

которого регу.км ир определяет оптимальную стешчгь открытия клапанов.

,

1329605 и

кроме того, обеспечивает безопасность работы.

Формула изобретения

1.Способ непрерывного регулирования перемешивания материала, преимущественно предназначенного для изготовления углеродистых агломератов из смеси зерен углерода и органического связующего вещества в смесителе, содержащем вал с наклонными относительно оси смесителя зубцами, расположенный в трубчатом корпусе с Неподвижными зубцами, состоящий в одновременном вращении и циклическом возвратно-поступательном движении вала и изменении степени открытия клапанов, расположенных на разгрузочной стороне смесителя, отлич аю- щ и и с я тем, что, с целью улучшения степени перемешивания, дополнительно измеряют положение валаотносительно корпуса при возвратно-поступательном движенииJопределяют мощность, потребляемую двигателем, при нахождении вала в крайнем положении при его движении к разгрузочной стороне смесителя, определяют величину первого минимума потребляемой двигателем мощности в начале движения ва- па от разгрузочной стороны смесителя, определяют мощность, потребля

емую двигателем, при нахождении вала в крайнем положении при его движении от разгрузочной стороны смеси- . теля, определяют величину второго потребляемой двигателем

мощности в начале движения вала к разгрузочной стороне смесителя и изменяют степень открытия клапанов в зависимости от изменения величины мощности, поглощаемой двигателем,

по сравнению с зталонной величиной. 2. Способ ПОП.1, отлич а ю- щ и и с я тем, что степень открытия клапанов изменяют в соответствии со следующей зависимостью:

50

u kJC-l,) + (C-lJ+ k,,

где |U - степень открытия клапанов,%; С - эталонная величина потребляемой двигателем мощности; 55 Ifi величина потребляемой двигателем мощности в первом минимуме при начале движения вала от разгрузочной стороны смесителя;

7

n - номер цикла возвратно-поступательного движения вала; ktikj - постоянные коэффициенты,

kj определяемые характеристиками оборудования. 3, Способ по п. 2, отличающийся тем, что во время каждого цикла возвратно-поступательного движения вала сравнивают величину 1, потребляемой двигателем мощности во втором минимуме при начале движения вала к разгрузочной стороне смесителя с четырьмя пороговы

.C,, С и в ми значениями висимости от результата сравнени производят изменение величины k iee скорректированное значение 1„ причем при

U;

C,lu

с, . с,

с с, I

in- (IK- С,);

|,+ (Сг- CJ +

329605

X (1„- Cj );

с. :

(С,-С,)

I,

(С,- Cj) у ( С,),

1 - величина потребляемой двигателем мощности при нахождении вала в крайнем положении при его движении от разгрузочной стороны смесителя

- настроечные коэффициенты.

4. Способ поп.1,отличаю- п и и с я тем, что, при превьгаении величиной второго минимума потребляемой мощности при начале движения вала к разгрузочной стороне смесителя максимального, заданного по техноло- гии порогового значения полностью открывают клапаны и/или увеличивают скорость вращения вала.

1 amperes

1V1 1V2 1/11 иг.2

1 cycle fex:l3)

Temps en

//72 secondes

/Т2 amperes

7/7f amperes II1

260

280

| СЕТОЧНЫЙ УЗЕЛ ВИБРОСИТА | 1993 |

|

RU2038173C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1984-08-02—Подача