1

Изобретение отрюсится к усовершенствованному способу получения диметилового эфира, который находит применение в качестве растворителя, а также в качестве промежуточного соединения при получении полимеров, гербицидов и других продуктов органического синтеза,

Цель изобретения - упрощение про- цесса.

Пример 1,В10л воды растворяют 676 г Cu(N03), 327 г ZnlNOj)} TjHjO и 37 г алюмината натрия. Раствор нагревают до 8Ь°С и при перемешивании добавляют 10%-ный раствор NaOH в воде до тех пор, пока не установится рН 7,5.

Раствор охлаждают, выпавший оса- док отделяют от жидкости декантацией. Осадок несколько раз промывают водой. При этом отделение жидкости осуществляют декантацией, а последний раз - фильтрованием.

Осадок сушат в токе воздуха в печи при . Высушенный материал измельчают до получения частиц 20 меш ASTM (0,84 мм). Размолотый материал смешивают с 325 г окиси кремния, мо- дифицированной у-окисью алюминия. Полученный порошок прессуют в таблетки диаметром А мм и толщиной 6 мм.

Приготовленный таким образом катализатор содержит металлы при атомном соотношении Cu:Zn:Al;Si 28:11:7:54.

100 г указанного катализатора помещают в трубчатый реактор диаметром 2,54 см, в середину которого аксиально помещают термопару в оболочке диаметром 8 мм. В реактор подают смесь Н. и N и температуру постепенно увеличивают до 230°С. При этом происходит восстановление катализатора. Когда температура достигает 230 С, восстановление катализатора прекращается.

В реакторе устанавливают давление 7000 КПа и смесь Н и N постепенно заменяют -смесью СО и Н (молярное со- отношение 1:1) и ведут процесс при объемной скорости подачи смеси 2100ч Полученную реакционную массу, содержащую воду, метанол и диметиловый эфир (ДЮ) , направляют в холодиль- ник, расположенный на выходе из реактора. В холодильнике происходит конденсация воды, метанола и части

дмэ.

Газ из реактора отбирают через клапан для отбора проб и анализируют методом I1KX, затем газ направляют в суммируюидай расходомер.

При конверсии 69% достигается селект-ивность превращения СО в ДМЭ 63,4%, селективность по метанолу 3,0%, по углекислому газу 33,6%. Прочие продукты, образующиеся в ко- личестве менее 1%, не учитываются.

Пример 2. Приготовление катализатора и проведение процесса осуществляют аналогично примеру I. Атомное соотношение Cu:Zn:AI:Sie 28:11:7:54. Скорость подачи сырья 250С..Ч , молярное соотноиение Hj : : СО 2:1. При конверсии 60% достигается селективность превращения СО в ДМЭ 63,0%; селективность по метанолу 4,2%; по углекислому газу 32,8%

Пример 3. Приготовление катализатора и проведение процесса осуществляют аналогично примеру 2, Температура процесса 240 С, давление 9000 КПа, молярное соотноиение Н : : СО 3:1.

При конверсии 61% достигается селективность превращения СО в ДМЭ 62,8%; селективность по метанолу 3,5%; по углекислому газу 33,7%.

Пример 4. Приготовление катализатора и проведение процесса осуществляют аналогично примеру 2, Скорость подачи сырья 2000 ч , молярное соотношение Н :СО 1:1, В качестве сырья используют синтез - газ, содержащий Hj 47%; СО 47%,

СО,. 61. л

При конверсии 58% достигается селективность превращения СО в ДМЭ 62,5%; селективность по метанолу 3,4%; селективность по углекислому газу 34,1%.

Пример 5, Приготовление катализатора и проведение процесса осществляют аналогично примеру I. Атомное соотношение Cu:Zn:Al:Sf 30:15: :10:45. Давление 8000 кПа.

При конверсии 67% достигается селективность превращения СО в ДЮ 62,6%; селективность по метанолу 4,4% селективность по углекислому газу 33

Пример 6. Приготовление катализатора и проведение процесса осуществляют аналогично примеру 5, Атомное соотношение CU:Zn:A1:Si:Сг 25,9:14:0,1:50:10. Скорость подачи сырья 2000 , давление 11000 кПа,

- 1329614

При конверсии 59% достигается селективность превращения СО в ДМЭ 63,6%; селективность по метанолу 3,5% селективность по углекислому газу 32,9%.

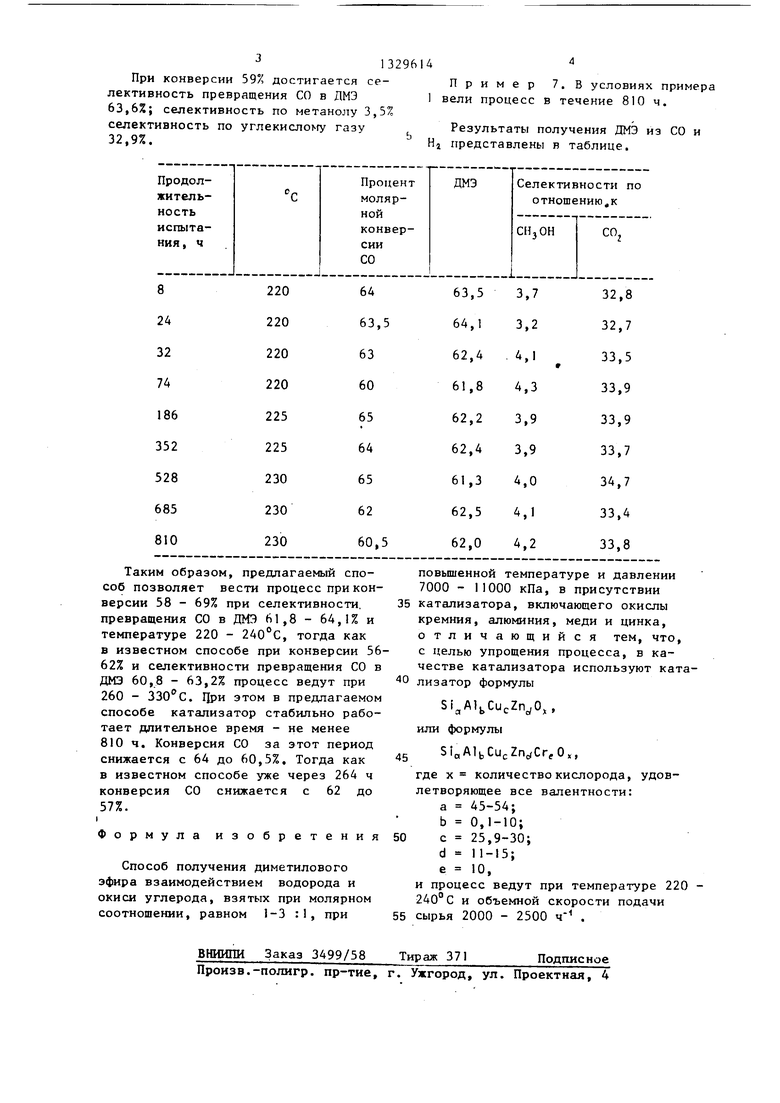

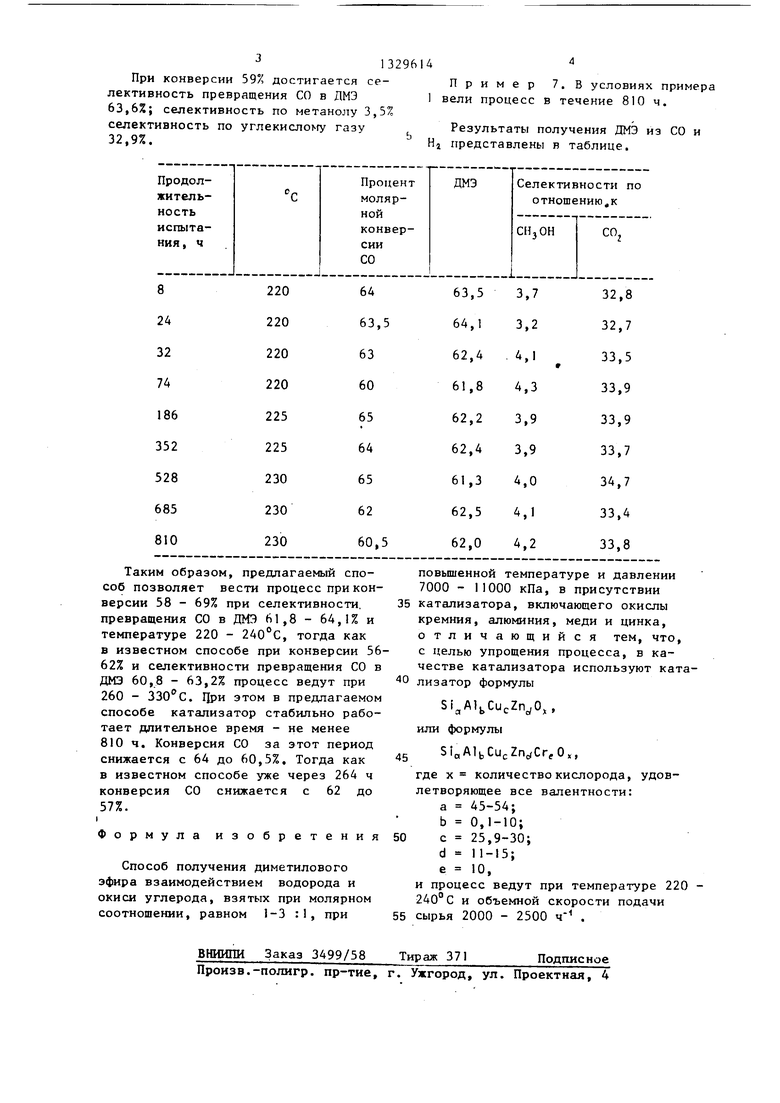

Таким образом, предлагаемый способ позволяет вести процесс при конверсии 58 - 69% при селективности, превращения СО в ДМЭ 61,8 - 64,1% и температуре 220 - 240°С, тогда как в известном способе при конверсии 56- 62% и селективности превращения СО в ДМЭ 60,8 - 63,2% процесс ведут при 260 - . При этом в предлагаемом способе катализатор стабильно работает длительное время - не менее 810 ч. Конверсия СО за этот период снижается с 64 до 60,5%, Тогда как в известном способе уже через 264 ч конверсия СО снижается с 62 до 57%.

Формула изобретения 50

Способ получения диметилового эфира взаимодействием водорода и окиси углерода, взятых при молярном соотношении, равном 1-3 :1, при

ВНИИПИ Заказ 3499/58 Тираж 371

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Пример 7. В условиях примера 1 вели процесс в течение 810 ч.

Результаты получения ДМЭ из СО и

HI представлены в таблице.

повышенной температуре и давлении 7000 - 11000 кПа, в присутствии катализатора, включающего окислы кремния, алюминия, меди и цинка, отличающийся тем, что, с целью упрощения процесса, в качестве катализатора используют катаизатор формулы

Si AlbCUcZn O, , или формулы

Sic,AlbCUcZn Cr,0.,

где х количество кислорода, удовлетворяющее все валентности: а 45-54; 0,1-10;

b с d е

25,9-30;

11-15;

10,

и процесс ведут при температуре 220 240°С и объемной скорости подачи сырья 2000 - 2500 ч .

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для превращения метанола в диметиловый эфир | 1989 |

|

SU1703172A1 |

| Способ получения диметилового эфира | 1973 |

|

SU929006A3 |

| Способ получения диметилового эфира | 1973 |

|

SU952101A3 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНОЛА | 2006 |

|

RU2315031C1 |

| ИНТЕГРИРОВАННАЯ ПЕРЕРАБОТКА МЕТАНОЛА В ОЛЕФИНЫ | 2007 |

|

RU2420503C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| РЕЦИРКУЛИРОВАНИЕ ДИМЕТИЛОВОГО ЭФИРА В РЕАКЦИОННОЙ СИСТЕМЕ ОКСИГЕНАТ-В-ОЛЕФИН | 2008 |

|

RU2461536C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2323777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469017C2 |

Изобретение касается простых эфиров, в частности получения димети- лового эфира - промежуточного продукта в синтезе полимеров, гербицидов. Для упрощения процесса реак- ции Hj и СО - молярное соотношение

| Способ изготовления носителя | 1974 |

|

SU603323A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СССР № 913935, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-08-07—Публикация

1982-06-01—Подача