Изобретение относится к обработке металлов давлением, в частности к способам получения деталей с фасками.

Целью изобретения является повышение качества получаемых деталей.

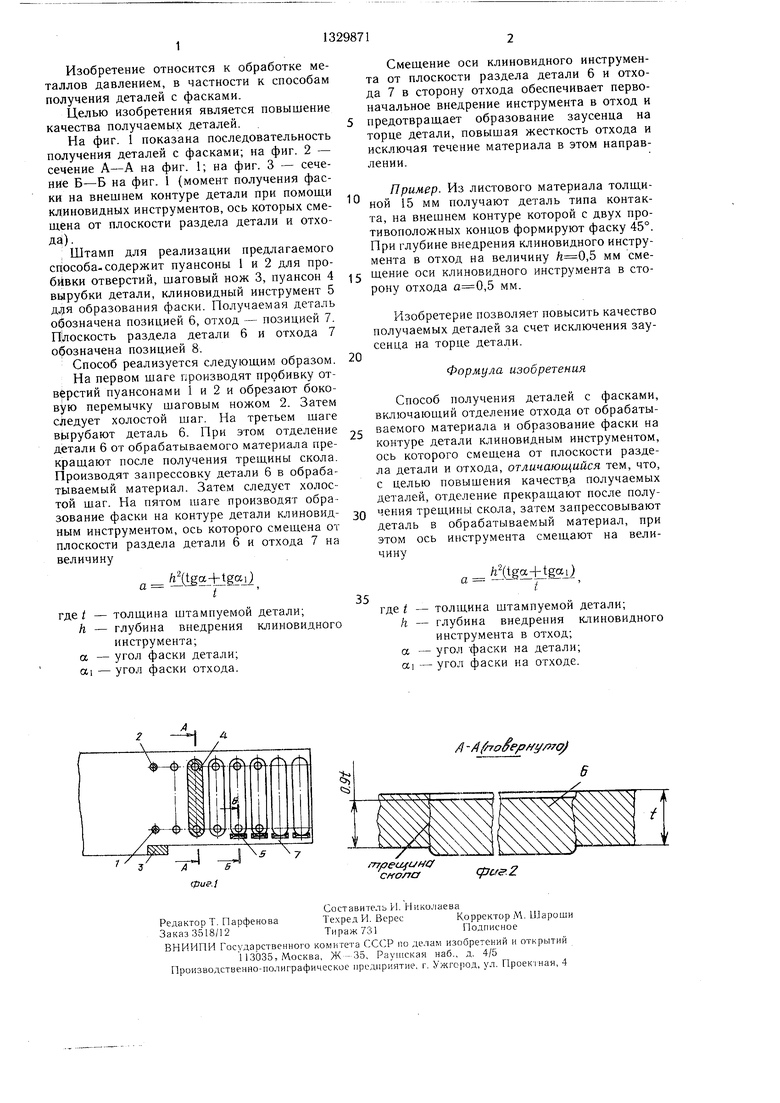

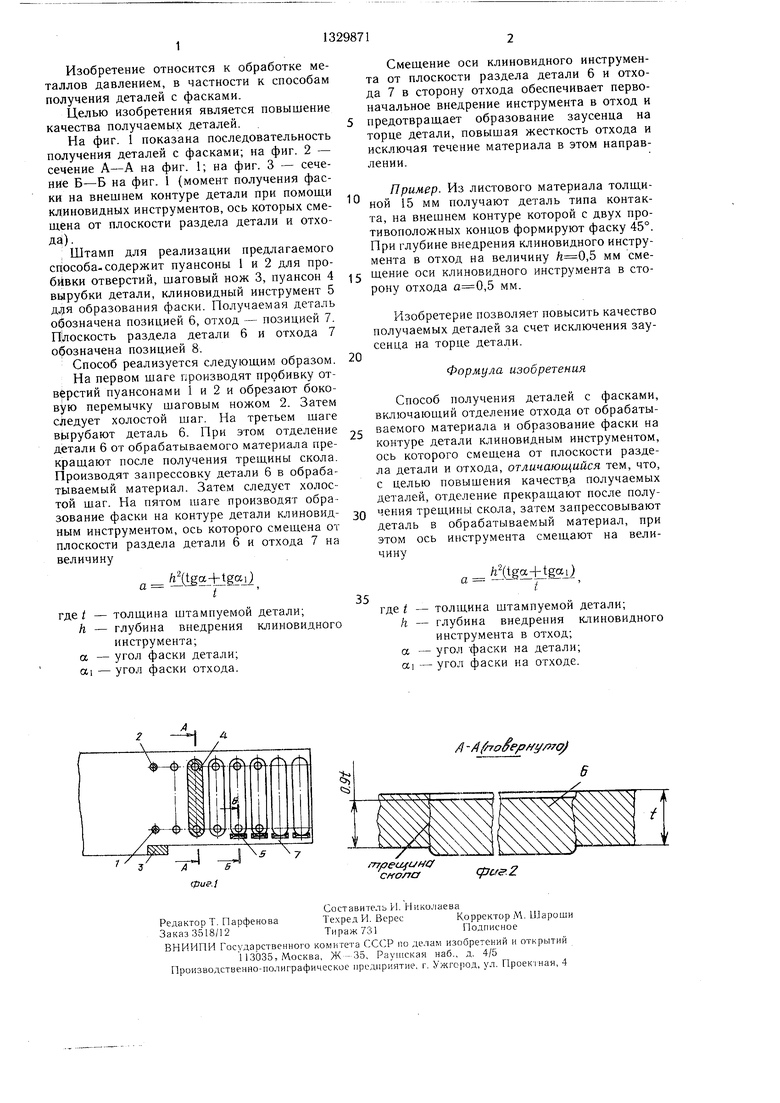

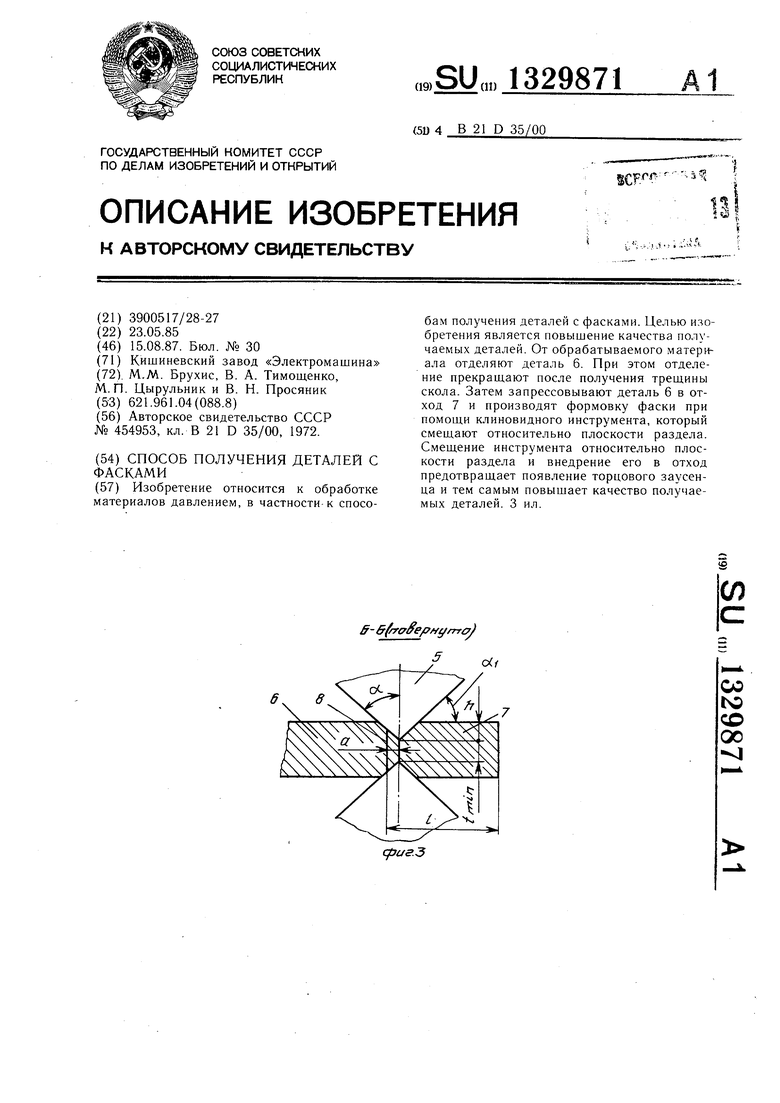

На фиг. 1 показана последовательность получения деталей с фасками; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (момент получения фаски на внешнем контуре детали при помош,и клиновидных инструментов, ось которых смешена от плоскости раздела детали и отхода).

Штамп для реализации предлагаемого способа, содержит пуансоны 1 и 2 для пробивки отверстий, шаговый нож 3, пуансон 4 вырубки детали, клиновидный инструмент 5 для образования фаски. Получаемая деталь обозначена позицией 6, отход - позицией 7. Плоскость раздела детали 6 и отхода 7 обозначена позицией 8.

Способ реализуется следующим образом.

На первом шаге производят пробивку от- в рстий пуансонами 1 и 2 и обрезают боковую перемычку шаговым ножом 2. Затем следует холостой шаг. На третьем шаге вырубают деталь 6. При этом отделение детали 6 от обрабатываемого материала пре- крашают после получения трещины скола. Производят запрессовку детали 6 в обрабатываемый материал. Затем следует холостой шаг. На пятом шаге производят образование фаски на контуре детали клиновидным инструментом, ось которого смещена от плоскости раздела детали б и отхода 7 на величину

h iga+iga i

где i - толщина штампуемой детали;

h - глубина внедрения клиновидного

инструмента; а - угол фаски детали; ai - угол фаски отхода.

а

Смещение оси клиновидного инструмента от плоскости раздела детали 6 и отхода 7 в сторону отхода обеспечивает первоначальное внедрение инструмента в отход и предотвращает образование заусенца на торце детали, повышая жесткость отхода и исключая течение материала в этом направлении.

Пример. Из листового материала толщи- ной 15 мм получают деталь типа контакта, на внешнем контуре которой с двух противоположных концов формируют фаску 45°. При глубине внедрения клиновидного инструмента в отход на величину ,5 мм сме- щение оси клиновидного инструмента в сторону отхода ,5 мм.

Изобретерие позволяет повысить качество получаемых деталей за счет исключения заусенца на торце детали.

Формула изобретения

Способ получения деталей с фасками, включающий отделение отхода от обрабатыБаемого материала и образование фаски на контуре детали клиновидным инструментом, ось которого смещена от плоскости раздела детали и отхода, отличающийся тем, что, с целью повышения качеств а получаемых деталей, отделение прекращают после получения трещины скола, затем запрессовывают деталь в обрабатываемый материал, при этом ось инструмента смещают на величину

„ - /L -dg +Ji i)

U-.J

где t - толщина штампуемой детали;

/I - глубина внедрения клиновидного

инструмента в отход; (X - угол фаски на детали; а. -угол фаски на отходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации штампов для вырубки-пробивки | 1984 |

|

SU1310072A1 |

| Способ получения пустотелых деталей и матрица для его осуществления | 1980 |

|

SU929292A1 |

| Способ последовательной штамповки | 1985 |

|

SU1271615A1 |

| Способ вырезки деталей из листовых заготовок и штамп для его осуществления | 1986 |

|

SU1470394A1 |

| Способ изготовления тарельчатых пружин | 1989 |

|

SU1676717A1 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483823C1 |

| Штамп для чистовой вырубки | 1977 |

|

SU662207A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483824C1 |

Изобретение относится к обработке материалов давлением, в частности к способам получения деталей с фасками. Целью изобретения является повышение качества получаемых деталей. От обрабатываемого материала отделяют деталь 6. При этом отделение прекраш,ают после получения трещины скола. Затем запрессовывают деталь 6 в отход 7 и производят формовку фаски при помощи клиновидного инструмента, который смещают относительно плоскости раздела. Смещение инструмента относительно плоскости раздела и внедрение его в отход предотвращает появление торцового заусенца и тем самым повыщает качество получаемых деталей. 3 ил. - &frrff effffyfTTaJ М 7 со го о 00 дзиг.З

фие.1

/I - А{/7a Ppffs// O

т/уеа инеу алгола

gycfS-.Z

Составитель И. Николаева

Редактор Т. ПарфеноваТехред И. ВересКорректор .М. Шароши

Заказ 3518/12Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужго|)од, ул. Проектная, 4

| Способ получения отверстия с фаской | 1972 |

|

SU454953A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1985-05-23—Подача