1

Изобретение относится к огнеупорной промьшшенности и может быть использовано для изготовления углерод- содержащих изделий, например графито- содержащих тиглей, применяемых в индукционных печах для плавки цветных металлов,

Цель изобретения - повышение устойчивости к алюминиевым расплавам, увеличение предела прочности при изгибе после сушки и обжига и снижение степени окисления,

Изобретение поясняется следующим примером,

Для изготовления образцов, соответствующих предлагаемым и известньтм составам масс брали графит, карбид кремния, огнеупорную глину каолинито- вого состава , кремний металлический или ферросилиций (антиокислители), кислый золь кремнезема с концентрацией дисперсной фазы 8-45 г/л, рН 2-4, размер коллоидных частиц 1,5 - 3,0 нм

Зерновой состав смесей следующий, мас,%;

Фракция

более 2 мм - 3,0 2,0 - 1,25 мм 9,3

. , 1,25-0,5 мм 45,3 , Фракция менее 0,5 мм - 42,4

Шихты готовили механическим смешением всухую в течение 15 мин. например 43 мас.% графита, 4 мас.% карбида кремния, 5,4 мас.% антиокислителя, 34,6 мас.% тонкомолотой глины каолинитового состава, после чего в сухую смесь компонентов добавляли

13301182

кислый золь кремнезема концентрацией 10 г/л в количестве 13 мас.% и продолжали перемешивание в течение 30 мин. Влажность полученной массы 10-12%, затем из этой массы при давлении 25 МПа прессовали образць,выдерживали их в течение 1 сут при комнатной температуре,, после чего сушили при 120°С в течение 2 ч. Обжиг об10

разцов проводили в силитовой печи

о- - с изопри 1350 С в коксовой засыпке термихческой вьщержкой 4ч.

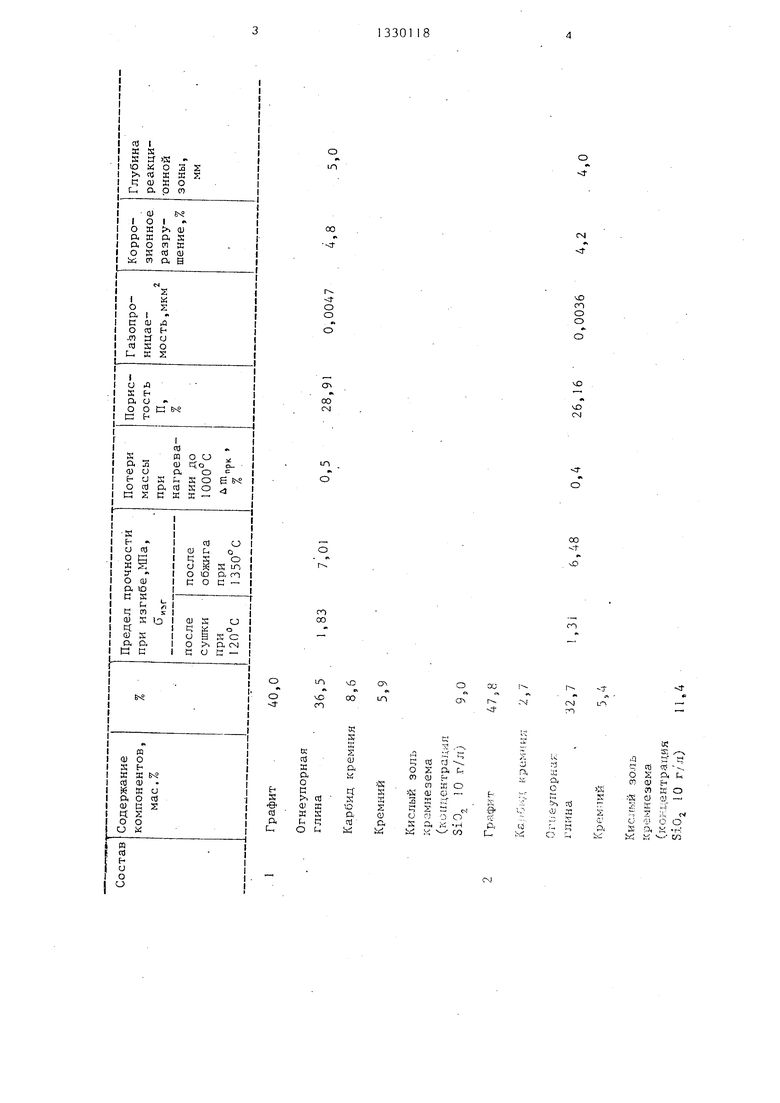

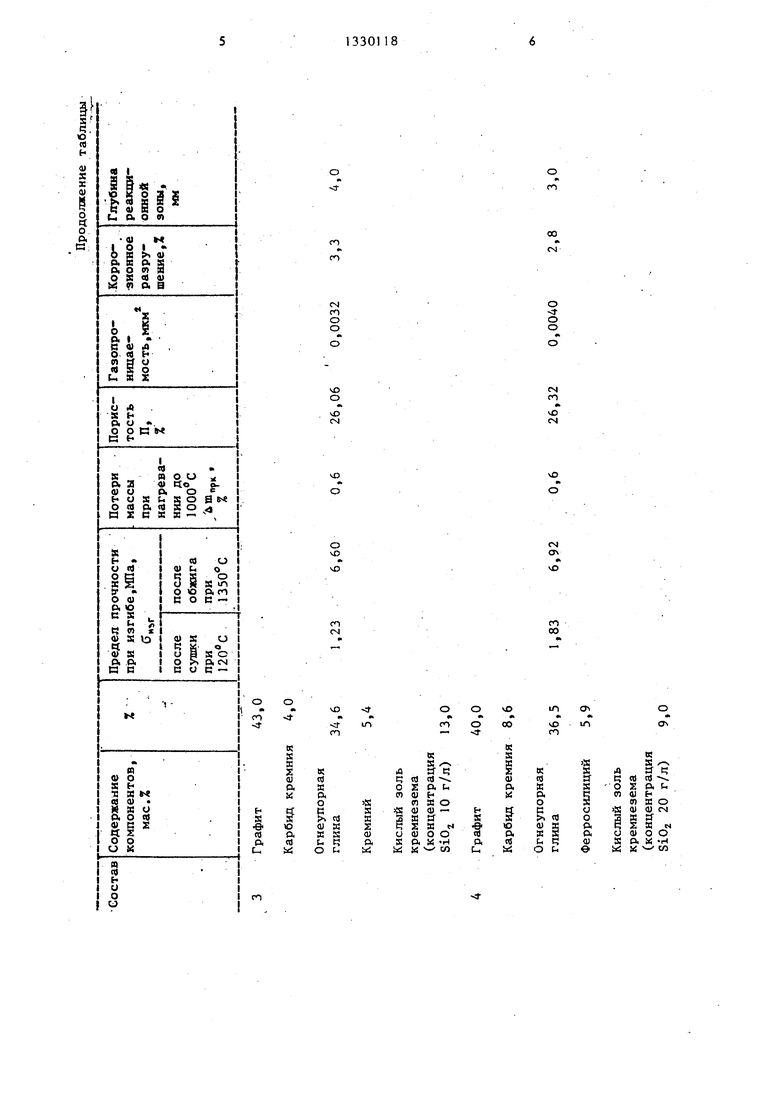

Сравнительные данные свойств об- 15 разцов из предх:агаемой и известной масс приведены в таблице.

Ф о р м у л а из обретения Огнеупорная масса, включающая гра 20 фит, карбид кремния, огнеупорную глину, антиокислитель - кремний или ферросилиций, и связующее, отличающая с тем, что, с целью повьшения устойчивости к алюминиевым

25 расплавам, предела прочности при изгибе после сушки и обжига и снижения ст епени окисления, в качестве связующего она содержит кислый золь кремнезема с концентрацией дисперсной фазы

30 10-40 г/л при следующем содержании компонентов, мас.%:

35

40

разцов проводили в силитовой печи

о- - с изопри 1350 С в коксовой засыпке термихческой вьщержкой 4ч.

Сравнительные данные свойств об- разцов из предх:агаемой и известной масс приведены в таблице.

Ф о р м у л а из обретения Огнеупорная масса, включающая гра фит, карбид кремния, огнеупорную глину, антиокислитель - кремний или ферросилиций, и связующее, отличающая с тем, что, с целью повьшения устойчивости к алюминиевым

расплавам, предела прочности при изгибе после сушки и обжига и снижения ст епени окисления, в качестве связующего она содержит кислый золь кремнезема с концентрацией дисперсной фазы

10-40 г/л при следующем содержании компонентов, мас.%:

о

1Л

00

f

Г О О

О

ОО гм

U-V

t

о

О

. at

г

о f

гч

vD on О О

#

О

чО

CNJ

Г

V

о

се

-cf

г

гм

m

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2069206C1 |

| Способ изготовления углеродсодержащего огнеупора | 1985 |

|

SU1323552A1 |

| Масса для изготовления огнеупорных изделий | 1990 |

|

SU1707005A1 |

| Шихта для изготовления углерод-содержащих изделий | 1985 |

|

SU1270145A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ изготовления карбидокремниевых изделий | 1988 |

|

SU1621423A1 |

| Способ изготовления углеродсодержащих огнеупорных изделий | 1990 |

|

SU1763424A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2122535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ГРАФИТОКЕРАМИКИ | 1994 |

|

RU2106325C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

Изобретение относится к огне- уцорной промьшленности и может быть использовано для изготовления графи- тосодержащих изделий, например графи- тосодержащих тиглей, применяемых в индукционных печах для плавки цветных металлов. Цель изобретения - повышение стойкости к расплаву А1 ,проч- ности при изгибе после сушки и обжига и снижение степени окисления,для чего в огнеупорную массу, содержащую графит, карбид кремния, огнеупорную глину, антиокислитель - кремний или ферросилиций, в качестве связующего вводят кислый золь кремцеэема с концентрацией дисперсной фазы 10 - 40 г/л при следующем соотношении компонентов, мае.%: графит 40,0 - 47,8, карбид кремния 2,7-8,6, огнеупорная глина 32,7-36,5, кремний или ферросилиций 5,4-8,6, кислый золь кремнезема 9,0-13,0. Пол-ученный материал имеет прочность при изгибе после сушки при 120°С 1,23-2,05 ffla, после обжига при 1500 С 6,21 7,97 МПа, потеря массы при нагревании до 1000 С 0,4-0,6%, глубина реакционной зоны в расплаве алюминия за 48 ч при 1000 С в вакуу1- е 3-5 мм. 1 табл. ffsam. яьзкгга Р ) - , astt

| Технологический процесс производства графитсодержащих- изделий | |||

| 0 |

|

SU190101A1 | |

| Луже- кии абразивный завод | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-17—Подача