Изобретение относится к производству композиционных материалов на основе природного минерального сырья - легкоплавкой глины и графита, с получением графито-керамики, обладающей электропроводностью и удельным сопротивлением, позволяющим использовать электропроводящий графито-керамический материал в качестве нагревательных элементов, работающих в широком интервале температур.

Известен способ получения электропроводящих полимерных материалов с наполнителем углеродной сажей [1].

Недостатком исходных смесей компонентов - органического полимеризующегося вещества и получаемой из угля или графита специальной тонкодисперсной сажи является их дефицит и дороговизна, недостаток получаемых электропроводящих полимерных материалов - их разрушение при нагреве до температур выше 180-200oC.

Известен графито-керамический состав для фасонных изделий литейного оборудования [2] , который содержит 25-45% натурального графита, 50-20% синтетического графита или графитовых отходов, 20-40% огнестойкой глины или каолина, 5-20% карбида кремния или ферросилиция и 0,2% обожженной огнеупорной глины.

Недостатком сырьевой смеси является большое число дорогих и дефицитных компонентов, а получаемый материал не обеспечивает устойчивое значение электропроводности.

Известен графито-керамический состав для резистивных элементов печей, обладающих устойчивым и регулируемым электросопротивлением и характеризуемый тем, что содержит 35-45% графита, 10-25% каолина, 0-15% огнеупорной глины, 1-5% кристаллического кремния, 0,5-3% алюминия, 10-20% карбида кремния, 0-5% стекольного песка и 0-10% оксида алюминия. Обжиг сформованных масс ведут в бескислородной атмосфере при 1300-1400oC [3].

Недостатком этого технического решения является сложность состава, дефицитность и дороговизна исходных компонентов, большое содержание графита, получают материалы и изделия на его основе обжигом при очень высоких температурах - 1300-1400 oC и только в бескислородной среде, что удорожает технологию изготовления, материалы и изделия обладают низкой электропроводностью и высоким удельным сопротивлением, что исключает возможность их использования в качестве нагревательных элементов. Наиболее близким техническим решением является способ получения электропроводящей графито-керамики [4].

Задачей изобретения является получение электропроводящего графито-керамического материала с широким диапазоном величин удельного электрического сопротивления и его удешевление.

Поставленная цель достигается тем, что в известном способе получения графитосодержащего материала, включающем смешение компонентов сырьевой смеси, формование или прессование изделий, обжиг, используют сырьевую смесь, содержащую мас.%: графит 5-30 и глину легкоплавкую - 70-95, а обжиг изделий ведут в условиях, ограничивающих доступ воздуха, при температуре 600-800oC.

В предлагаемом техническом решении используют в составе сырьевой смеси кристаллический графит, равномерно распределенный между частицами легкоплавкой глины при доле графита 5-30 мас.%, что обеспечивает образование в объеме изделий единой сетки из кристаллитов графита. Легкоплавкая глина в обожженном состоянии образует прочную керамическую матрицу, в которой такие сетки графита создают необходимую электропроводность во всем объеме материала, и при задаваемом удельном электрическом сопротивлении изделие работает как нагревательный элемент. Обжиг изделий в интервале температур 600-800oC переводит глину в керамический материал без разрушения сетчатой структуры из кристаллов графита и без заметного выгорания графита в объеме изделия, поскольку интенсивное горение графита начинается при температуре выше 700oC, а обжигаемые образцы размещают под кожухом, защищающим изделия от доступа воздуха.

В прототипе используют такой состав компонентов сырьевой смеси, для которого образование прочной керамической матрицы достигается только при обжиге материала при температуре 1300-1400oC, для уменьшения выгорания графита обжиг ведут в бескислородной среде, однако при этом трудно исключить структурные изменения в кристаллах графита и сохранить единую сетчатую структуру его кристаллов в объеме керамического изделия, т.е. имеет место новая совокупность признаков решения - новый состав сырьевой смеси и новые условия обжига изделий, приводящие в совокупности к новому свойству получаемой графито-керамики - приобретению ее повышенной электропроводности с удельным сопротивлением, соответствующим использованию изделий в качестве нагревательных элементов, что отвечает критерию "существенные отличия" и свидетельствует о наличии изобретательского уровня.

Изобретение является промышленно применимым, т.к. оно может быть использовано в производстве нагревательных элементов, питаемых электрическим током различной силы и напряжения.

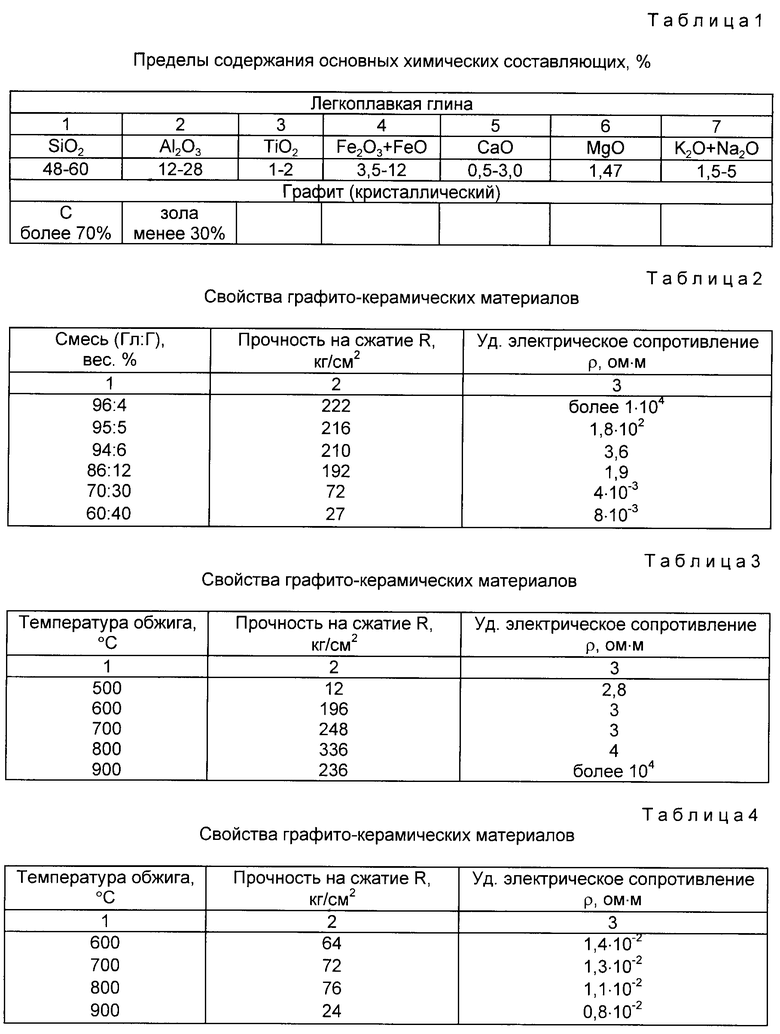

Химический состав природных материалов для сырьевой смеси, представленных легкоплавкой глиной и графитом, может меняться в пределах, указанных в табл. 1.

Заявляемый способ иллюстрируется следующими примерами.

Пример 1.

Легкоплавкую глину (Гл) и графит (Г) смешивают в весовом соотношении, мас.%:

ГЛ + Г + 96+4; 95+5; 94+6; 88+12; 70+30; 60+40,

подготовленные порошки сырьевых смесей увлажняют до полусухого состояния и прессуют, изделия-цилиндры размером 15х18 мм сушат при 105oC, помещают в печь, закрывают керамическим кожухом и нагревают до температуры 700oC, выдерживают в течение 10 мин, изделия извлекают из печи и охлаждают на воздухе. Свойства полученных изделий приведены в табл. 2.

В примере 1 показана существенность выбранного соотношения компонентов сырьевой смеси Гл: Г = 95-70 - 5-30, поскольку при соотношении 96:4 графито-керамический материал имеет более 104 Ом•м, при соотношении 60:40 прочность изделия менее 50 кг/см2.

Пример 2.

Легкоплавкую глину (Гл) и графит (Г) смешивают в весовом соотношении Гл: Г = 94:6, подготовленные порошки сырьевых смесей увлажняют до полусухого состояния и прессуют, изделия-цилиндры размером 15х18 мм сушат при 105oC, помещают в печь, закрывают керамическим кожухом и нагревают каждый набор образцов до одной из указанных температур: 500, 600, 700, 800, 900oC, выдерживают в течение 10 мин, охлаждают в печи.

Пример 3.

Легкоплавкую глину (Гл) и графит (Г) смешивают в весовом соотношении, мас.%:

Гл:Г = 70:30,

подготовленные порошки сырьевых смесей увлажняют до полусухого состояния и прессуют, изделия-цилиндры размером 15х18 мм сушат при 105oC, помещают в печь, закрывают керамическим кожухом и нагревают каждый набор образцов до одной из указанных в табл. 3 температур.

В примерах 2 и 3 показана существенность выбранного интервала температур обжига 600-800oC, поскольку при температуре обжига 500oC не достигается необходимая прочность графито-керамического материала - более 50 кг/см2, а при температуре обжига 900oC графито-керамический материал с содержанием графита 6% теряет способность проводить электрический ток, что иллюстрируется данными таблицы 2, а при содержании графита 30% недостаточна прочность графито-керамического материала, что иллюстрируется табл. 4.

Использование заявляемого изобретения позволяет:

получить изделия с широким диапазоном удельного электрического сопротивления и использовать их в качестве нагревательных элементов в интервале температур 30-550oC;

удешевить изделия из графито-керамики, за счет сокращения затрат на сырье, снижения энергозатрат на обжиг и упрощения технологии изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

Использование: изобретение относится к области производства композиционных материалов на основе природного минерального сырья и может быть использовано в производстве нагревательных элементов различного назначения. Сущность изобретения: для производства электропроводящего графито-керамического материала с широким диапазоном величин удельного электрического сопротивления используют сырьевую смесь, содержащую 10 - 30 мас.% кристаллического графита и 70 - 90 мас.% легкоплавкой глины, а обжиг изделий ведут в условиях, ограничивающих доступ воздуха, при температуре от 700 до 800oС. Полученный материал имеет электрическое сопротивление от 1,8 • 102 до 4 • 10- 3 Ом•м. 4 табл.

Способ получения электропроводящей графитокерамики, включающий смешение компонентов сырьевой смеси, содержащей графит и глину, прессование порошков или формование пластичных масс, сушку и обжиг изделий, отличающийся тем, что используют сырьевую смесь, содержащую графит кристаллический 10 - 30 мас.% и легкоплавкую глину 70 - 90 мас.%, а обжиг изделий ведут в условиях, ограничивающих доступ воздуха, при температуре 600 - 700oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.Е.Гуль, Электропроводящшие полимерные материалы, М., "Знание", серия Химия, N 5, 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| PL, патент N 257389, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| PL, патент N 257701, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| PL, патент N 131595, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-03-10—Публикация

1994-08-09—Подача