11

Изобретение относится к металлургии, в частности к способам термической обработки корпусных деталей из углеродистых сталей, например корпусов букс железнодорожных вагонов корпусов редукторов, корпусов блок- цилиндров двигателей внутреннего сгорания из углеродистых сталей и т.д.

Цель изобретения - повышение производительности процесса и допустимой величины износа восстанавливаемого отверстия.

Режимы восстановления отверстий корпусных деталей из углеродистых сталей выбраны на основании экспериментальных работ, при проведении которых базировались на теориях термической обработки сплавов и их обра- ботки давлением.

Скорость нагрева заготовки до температуры рекристаллизации сплава 1340-450°С, равная 10-20°С/с, отработана экспериментально и зависит .от содержания углероДа в стали.

При повышении скоростей нагрева выше максимальных значений для каж- ja:oro интервала углерода в стали образуются трещины. При скоростях нагрева ниже минимального значения сни жается производительность процесса восстановления.

Нагрев заготовки на второй стадии с более высокой скоростью производится до УЗО-ТУО С. При этих темпера турах имеет место минимальное сопротивление пластической деформации углеродистых сталей.

При температурах нагрева ниже

750 С имеет место повышение сопротив0

5

01

о

0

5

35

40

78 .2

ления пластической деформации, что приводит к неравномерному восстановлению отверстий корпусных заготовок.

При температурах нагрева выше 770°С повышается вероятность образования трещин.

Ускоренный нагрев заготовки со скоростью 50-100 С/с производится с целью создания в заготовке внутренних напряжений, превышающих сопротивление пластической деформации.

При скоростях нагрева заготовки менее нижнего предела не происходит пластической деформации сплава из-за недостаточных внутренних напряжений, а при скоростях нагрева вьше верхнего предела повьшгается вероятность образования трещин.

Фиксация размера, восстанавливаемого отверстия после ускоренного нагрева поверхности этого отверстия до 750-770 С производится охлаждением поверхности отверстия водой, ко- .торая подается специальным спрейер- ным устройством, обеспечивающим оптимальную скорость охлаждения 150-250 С/с за счет регулирования расхода воды.

При скорости охлаждения менее деформация изделия не происходит первоначальный размер отверстия с учетом припуска на обработку не восстанавливается.

При скорости охлаждения выше 250°С/с повышается вероятность образования трещин.

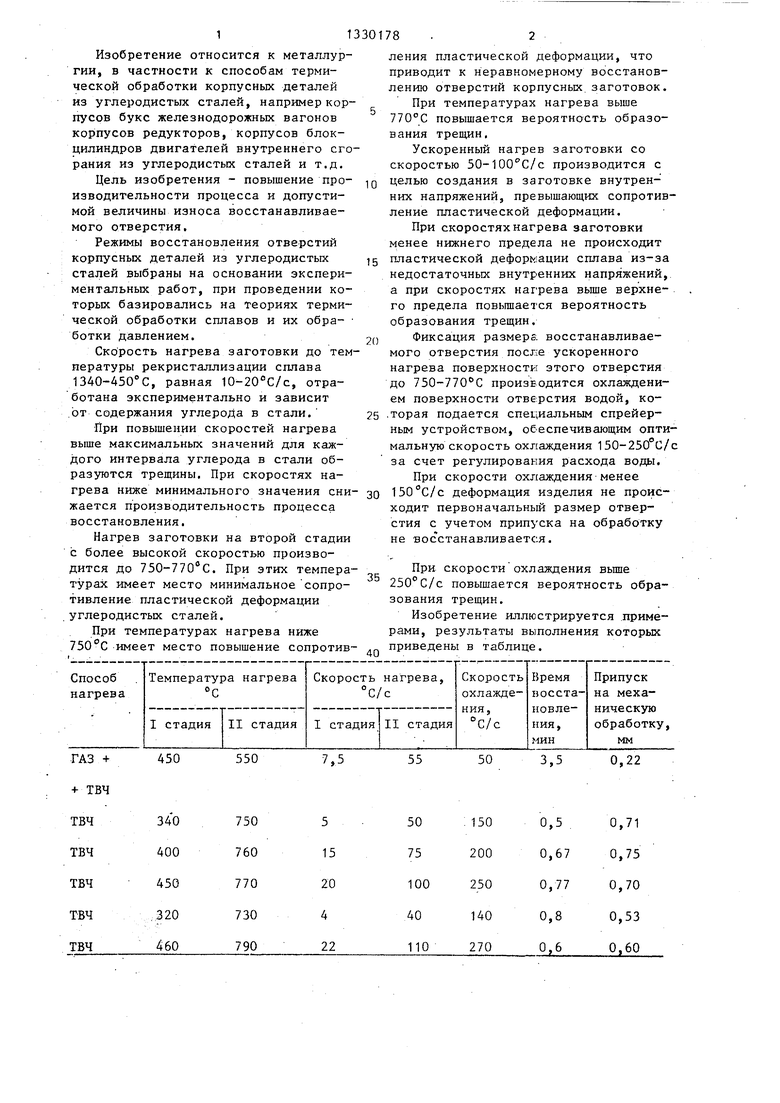

Изобретение; иллюстрируется примерами, результаты выполнения которых приведены в Т 1блице.

Восстановлению по известному и предложенному способам подвергают две партии букс железнодорожных ва- . гонов из стали 20 л. Обрабатывают отверстие под шарикоподшипник с обоймой 250 мм.

Из таблицы видно, что предложенный способ по сравнению с известным способом обеспечивает на восстанавливаемом отверстии получение оптимального припуска на механическую обработку при повышении производи- тельности процесса восстановления, что дает возможность повысить допустимые нормы- износа отверстий и увеличить срок службы деталей до капитального ремонта.

ор И.Сегляник 3542/28

Составитель А.Османцев Техред И.Попович

Корре Подпи

Тираж 549 ВНИИПИ Государственного комитета .СССР

по делам изобретений и открытий 113035 Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

. 1330178

Формула изобретения

Способ восстановления поверхностей отверстий корпусных деталей из углеродистых сталей, включающий ступенчатый нагрев поверхности до 340- 450°С со скоростью 5-20°С/с на первой ступени с последующим охлаждением, отличающийся тем, что, с целью повьппения производительности и допустимой величины износа -восстанавливаемого отверстия, нагрев на второй ступени ведут до 750-770 С

со скоростью 50-100 С/с с последующим охлаждением спрей- ером со скоростью 150 - -250°С/с.

Корректор В.Бутяга Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2026370C1 |

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2242523C2 |

| Способ восстановления внутренних цилиндрических поверхностей чугунных деталей | 1987 |

|

SU1468932A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕВЫХ ПАЛЬЦЕВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЦЕМЕНТУЕМЫХ МАРОК СТАЛИ | 1996 |

|

RU2122588C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ | 1991 |

|

RU2025247C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2004 |

|

RU2245375C1 |

| Способ изготовления ленты из углеродистой стали | 1991 |

|

SU1801133A3 |

Изобретение относится к способам восстановления отверстий корпусных деталей из углеродистых сталей и может быть использовано для ремонта подвижного состава. Цель изобретения - повышение производительности и допустимой величины износа восстанавливаемого отверстия. Способ состоит из следующих операций: первичный нагрев деталей до 340-450 С со скоростью , последующий нагрев до 750-770°С со скоростью 50- 100°С/с, охлаждение спрейером со скоростью 150-250°С/с. Изобретение позволяет обеспечить на Ф 250 мм радиальный припуск на механическую обработку 0,7-0,75 мм при длительности процесса 0,5-0,7 мин. 1 табл. с € сл со 00 sj 00

| Способ индукционного нагрева деталей | 1976 |

|

SU623879A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления поверхностей отверстий корпусных деталей | 1973 |

|

SU500258A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-14—Подача