Изобретение относится к термической обработке прецизионных деталей и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар топливных насосов высокого давления.

Известен способ восстановления плунжерных пар топливных насосов высокого давления дизелей, направленный на увеличение наружного диаметра рабочей поверхности плунжера, причем покрытие наносят в виде двухслойных равномерно расположенных поперечно полос, в том числе и по периметру отсечной канавки (патент РФ №2064380 “Способ восстановления плунжерной пары” Мулин Ю.И., Хромов В.Н. Опубл. БИ №21, 1996).

Однако известный способ восстанавливает только локальные поверхности, которые в процессе эксплуатации быстро истираются и значительно снижают послеремонтный ресурс восстановленного соединения.

Известен способ восстановления втулки плунжерной пары топливного насоса высокого давления дизелей, включающий нагрев токами высокой частоты и закалку втулки плунжерной пары в охлаждаемой разъемно-подпружиненной матрице, выполненной с углом конуса наружной поверхности 10-30°С (патент РФ №2129941 “Способ восстановления втулки плунжерной пары топливного насоса высокого давления дизелей” Новиков B.C., Хромов В.Н.).

Недостатком известного способа является то, что способ не обеспечивает полное восстановление ресурса работы и эксплуатационных параметров плунжерной пары.

Наиболее близким к предлагаемому изобретению по совокупности признаков является способ восстановления цилиндрических поверхностей большой кривизны корпусных стальных деталей, например втулок плунжерных пар, способом равномерного объемного нагрева плунжерной втулки в жесткой охлаждаемой матрице до 750-770°С с последующим охлаждением на воздухе, причем восстанавливаемую поверхность нагревают одновременно по высоте со скоростью 120-145°/сек (патент РФ №2026370 “Способ восстановления цилиндрических поверхностей большой кривизны корпусных стальных деталей”, Гурмаза А.А., Бугаев В.Н., Семененко А.И. и др. Опубл. БИ №1, 1995).

Недостатком известного способа является низкое качество восстанавливаемой поверхности детали и сложное аппаратурное оформление процесса восстановления.

Целью изобретения является повышение качества восстанавливаемой поверхности и увеличение производительности процесса восстановления деталей.

Поставленная задача достигается тем, что в способе восстановления цилиндрических поверхностей большой кривизны корпусных стальных деталей, включающем нагрев и охлаждение, восстановление плунжерной втулки проводят по схеме:

- нагрев втулки при температуре 830-850°С в течение 4,0-5,0 часов;

- предварительная механическая обработка втулки;

- нагрев втулки при температуре 520-560°С для получения твердости восстанавливаемой поверхности не менее 60 единиц по HRC;

- окончательная механическая обработка втулки;

восстановление плунжера проводят по схеме:

- предварительная механическая обработка плунжера;

- нагрев плунжера при температуре 520-560°С для получения твердости восстанавливаемой поверхности не менее 60 единиц по HRC;

причем плунжер для восстановления берут от плунжерной пары с внутренним диаметром втулки, большим на единицу, чем диаметр восстанавливаемой втулки.

После восстановления втулка и плунжер, взятые от разных плунжерных пар, образуют новую плунжерную пару.

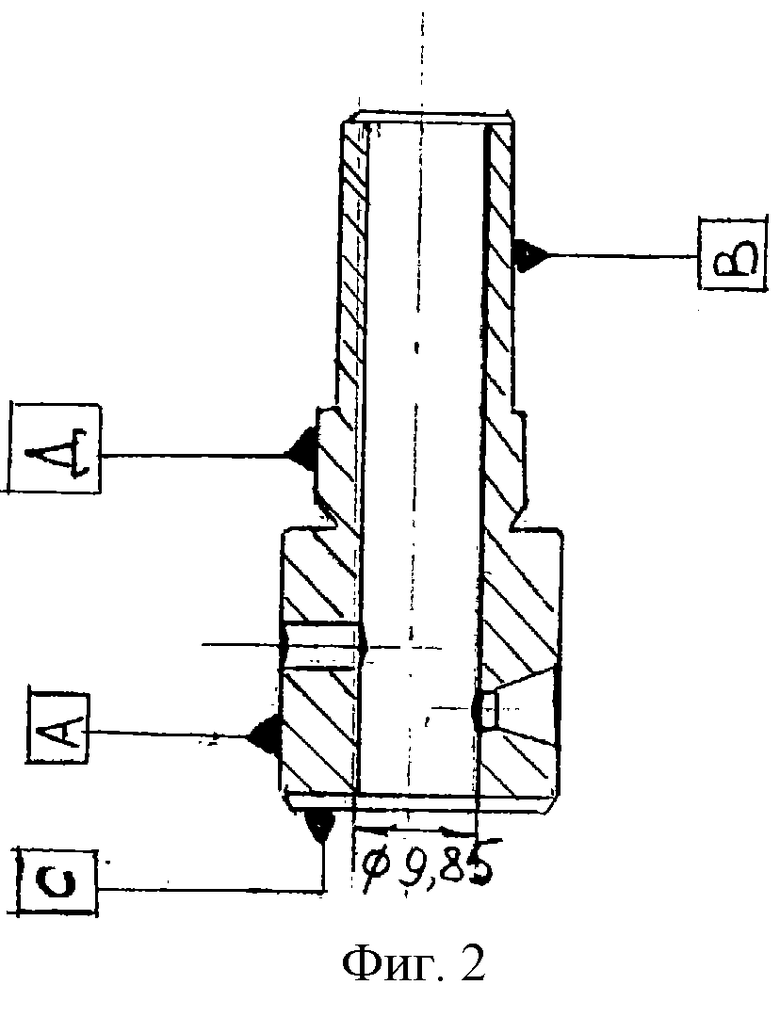

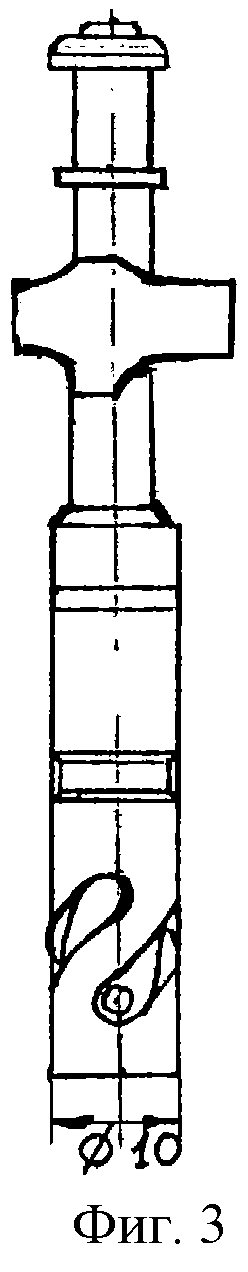

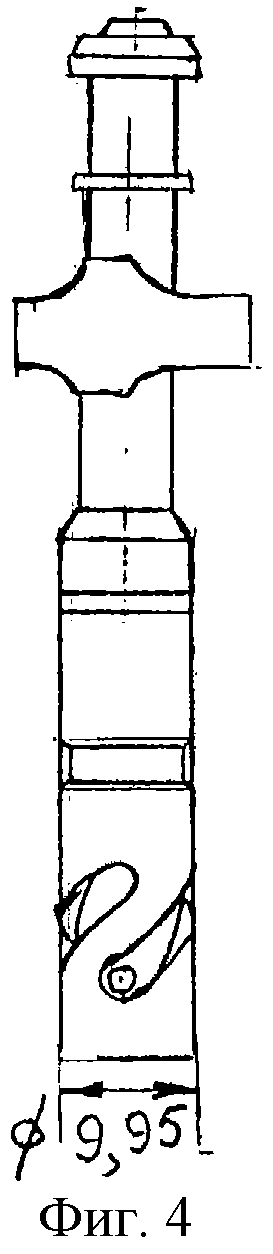

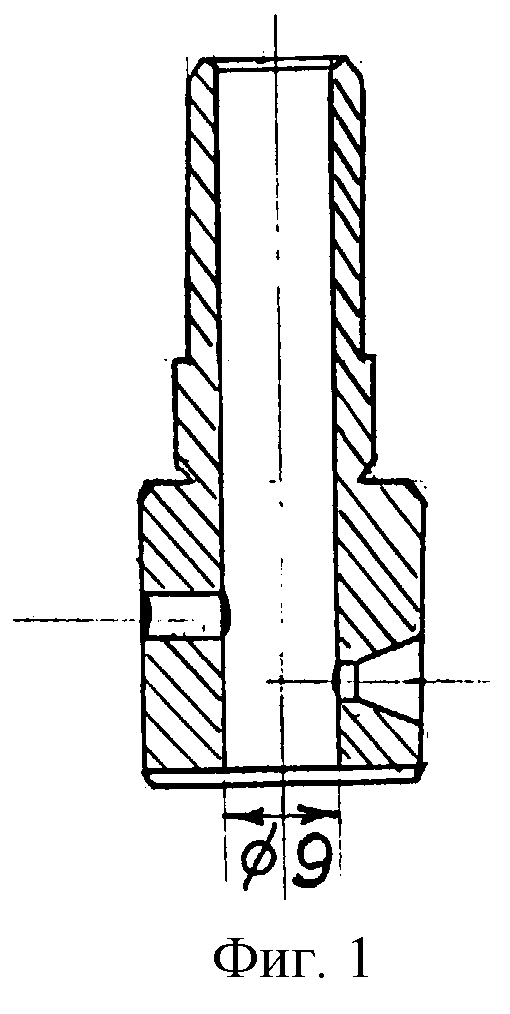

На фиг. 1-4 представлен общий вид плунжерной втулки и плунжера до и после восстановления.

Пример конкретного выполнения способа.

Изношенную втулку плунжерной пары №9 топливного насоса высокого давления дизелей МАЗа, изготовленную из стали ХВГ или ШХ 15 с отверстием втулки диаметром 9 мм, нагревают до температуры 830-850°С и выдерживают при этой температуре в течение 4,0-5,0 часов.

В процессе отжига происходят следующие объемные и структурные процессы. В детали возникают термические напряжения, направленные в сторону восстанавливаемой поверхности, так как нагреваемый сплав увеличивается в объеме. Когда термические напряжения по своей величине превосходят сопротивление пластической деформации, сплав деформируется пластически в сторону наружной и внутренней поверхности. Величина деформации равна линейному расширению сплава, происходящему в результате нагрева заготовки.

В процессе пластической деформации деформируемый сплав не возвращается в исходное положение и сохраняет восстановленный размер после охлаждения детали.

Охлаждение детали производится на воздухе до температуры окружающей среды.

Затем все поверхности плунжерной втулки (А, В, С, Д) шлифуют по наружным диаметрам на толщину до 0,10 мм; торец С плунжерной втулки шлифуют в приспособлении на плоскошлифовальном станке. Внутреннее отверстие втулки разворачивают до диаметра 9,65 мм, доводят притиром с абразивно-доводочной пастой до диаметра 9,7-9,75 мм, моют в ультразвуковой ванне. Проводят нагрев плунжерной втулки при температуре 520-560°С в течение 36 часов для азотирования поверхностных слоев металла на глубину не менее 0,3-0,5 мм и получения твердости по HRC не менее 60 единиц.

После охлаждения на воздухе плунжерной втулки отверстие втулки доводится притиром с абразивной пастой до диаметра 9,80-9,85 мм.

Изношенный плунжер от плунжерной пары №10 ТНВД дизелей, изготовленный из стали ХВГ или ШХ 15, шлифуют на круглошлифовальном станке до диаметра 9,90-9,95 мм. При этом снимаются следы износа на рабочей части плунжера. Проводят нагрев плунжера при температуре 520-560°С в течение 36 часов для азотирования поверхностных слоев металла на глубину не менее 0,3-0,5 мм и получения твердости по HRC не менее 60 единиц.

Плунжерную пару, образованную из восстановленной втулки и восстановленного плунжера, притирают с помощью абразивно-доводочных паст, получая шероховатость 0,032 RA, и используют вместо новой.

Восстановленные предлагаемым способом плунжерные пары устанавливали на топливный насос высокого давления дизелей и испытывали на стенде “STAR-12”. Результаты испытания восстановленных плунжерных пар показали соответствие ресурсу новой плунжерной пары.

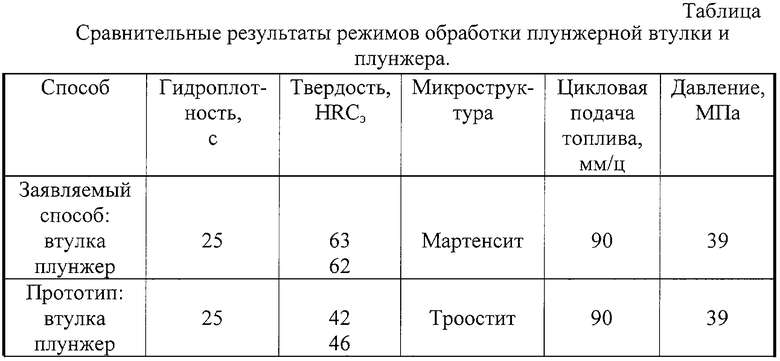

В таблице приводятся результаты испытания плунжерных пар, восстановленных предлагаемым способом и способом по прототипу.

Из таблицы видно, что твердость и износостойкость плунжерной пары, восстановленной предлагаемым способом, выше.

При восстановлении плунжерных пар способом-прототипом по сравнению с предлагаемым значительно выше вероятность образования микротрещин из-за большой скорости нагрева. Повышение скорости нагрева, как известно, приводит к повышению напряжений в детали, что вызывает образование микротрещин.

Высокое качество восстановления плунжерных пар по предлагаемому способу объясняется тем, что предлагаемый способ позволяет провести восстановление цилиндрических поверхностей большой кривизны и повысить твердость до значения по HRC не менее 60 единиц. Таким образом, предлагаемый способ выгодно отличается от прототипа.

Применение данного способа позволяет получить плунжерные пары, обладающие теми же характеристиками, что и новые плунжерные пары. При этом снижается расход металла на изготовление заготовок плунжерных пар, экономятся трудовые и энергетические затраты на обработку заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| Способ восстановления плунжерных пар топливных насосов двигателей внутреннего сгорания | 1988 |

|

SU1662795A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1985 |

|

SU1310438A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| СПОСОБ УПРОЧНЕНИЯ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2463358C2 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| СПОСОБ ТЕРМОРЕЛАКСАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОГО ЧУГУНА. | 2013 |

|

RU2556191C2 |

| Способ восстановления изношенных прецизионных деталей | 1990 |

|

SU1771858A1 |

Изобретение относится к термической обработке прецизионных деталей и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар топливных насосов высокого давления. Техническим результатом изобретения является повышение качества восстанавливаемой поверхности и увеличение производительности процесса восстановления деталей. Восстановление плунжерной втулки проводят по схеме: нагрев втулки при температуре 830-850°С в течение 4,0-5,0 часов; предварительная механическая обработка втулки; нагрев втулки при температуре 520-560°С для получения твердости восстанавливаемой поверхности не менее 60 единиц по HRC; окончательная механическая обработка втулки; восстановление плунжера проводят по схеме: предварительная механическая обработка плунжера; нагрев плунжера при температуре 520-560°С для получения твердости восстанавливаемой поверхности не менее 60 единиц по HRC; причем плунжер для восстановления берут от плунжерной пары с внутренним диаметром втулки, большим на единицу, чем диаметр восстанавливаемой втулки. После восстановления втулка и плунжер, взятые от разных плунжерных пар, образуют новую плунжерную пару. Применение данного способа позволяет получить плунжерные пары, обладающие теми же характеристиками, что и новые плунжерные пары. При этом снижается расход металла на изготовление заготовок плунжерных пар, экономятся трудовые и энергетические затраты на обработку заготовок. 1 з.п. ф-лы, 4 ил., 1 табл.

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1985 |

|

SU1310438A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

Авторы

Даты

2004-12-20—Публикация

2002-11-15—Подача