1

Изобретение относится к машиностроению и может быть использовано при термообработке изделий сложной конфигурации с применением индукционного нагрева.

Известны способы индукционного нагрева деталей в индукторе с одновременным их вращением 1. Однако известные способы не позволяют греть изделия сложной конфигурации, такие как, например, крестовины карданного вала автомобилей.

Известен также способ индукционного нагрева деталей сложной формы, например крестовин трансмиссий транспортны.х машин путем враииения их вокруг оси, перпендикулярной к магнитным силовым линиям |2).

Недостатком известного способа является появление динамических эффектов, приводящих к неконтролируемому перемещению деталей в индукторе.

Цель изобретения - исключение перемегцения детали.в процессе нагрева.

Цель достигается тем, что сначала нагрев изделия производят со скоростьво, составляющей 20-40 /0 от максимальной, в течение 5-20% общего времени нагрева.

При относительно Малых скоростях нагрева За счет теплопроводимости происходит

зыравнивание температурь в издеЛии. Отсутствие неравномерностей в распределении температуры по сечению изделия сложной формы способствует равномерному взаимодействию различных частей изделия с магнитным полем индуктора. Это приводит к уменьщению динамических эффектов.

Получение более медленного нагрева в начальной, стадии осуществляется, например, за счет увеличения расстояния между токопроводами в начальных участках индукторов проходного типа, а также за счет перераспределения пакетов трансформаторного железа, установленных на токопроводах для концентрации магнитного потока.

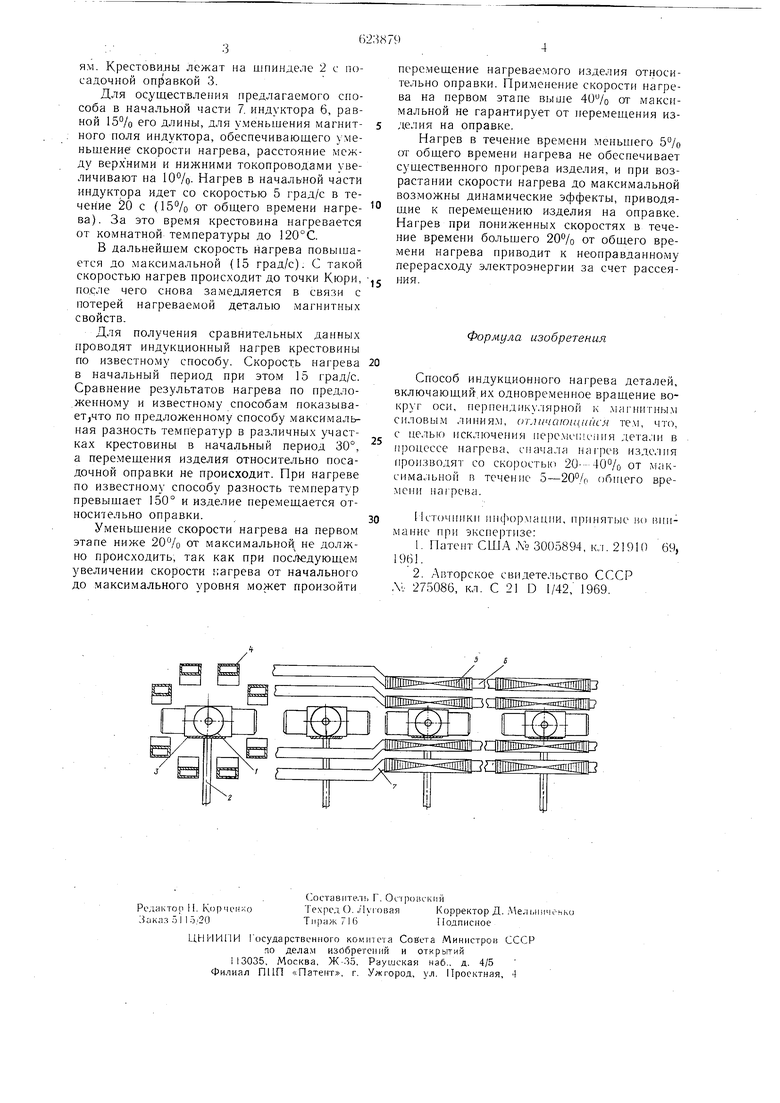

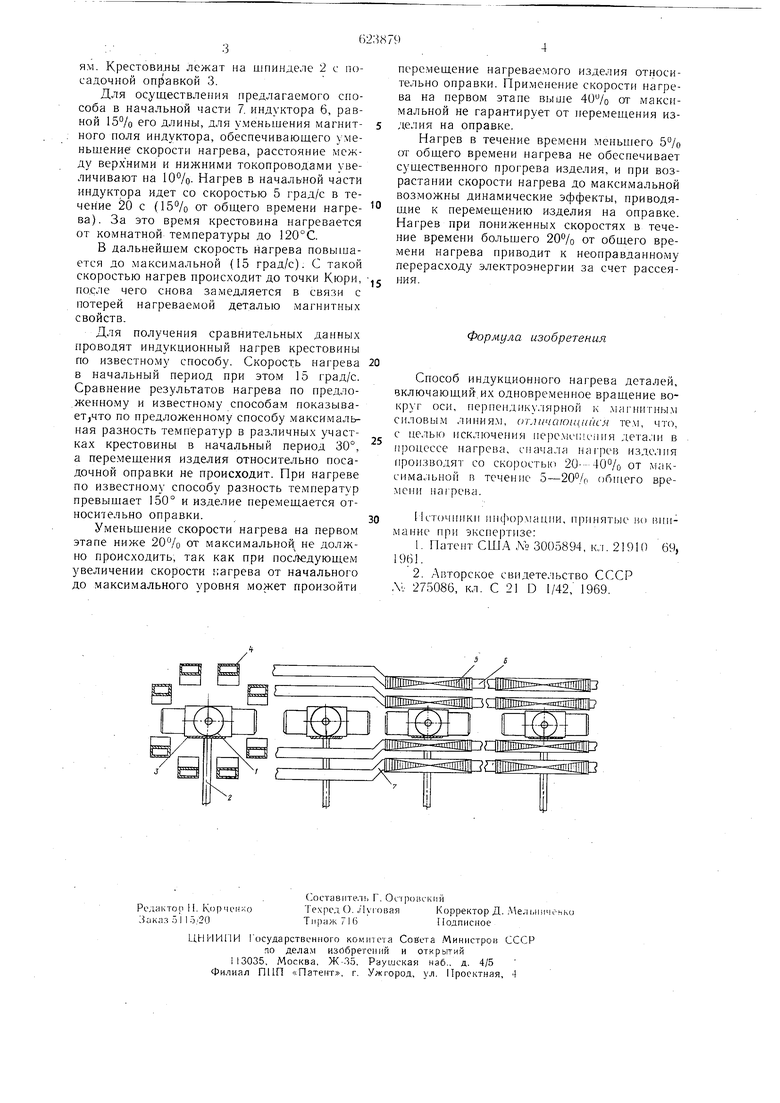

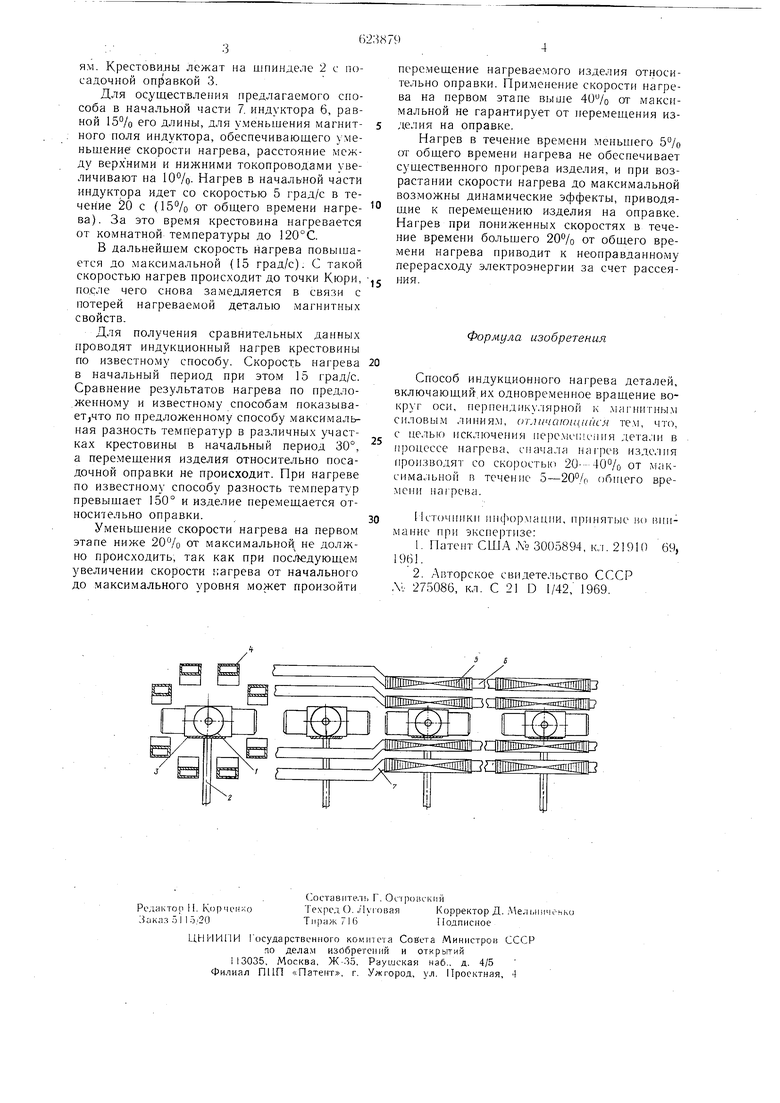

На чертеже показано устройство для реализации предлагаембго способа.

Нагреваемая деталь 1, расположенная на шпинделе 2 с оправкой 3, находится внутри активных витков 4 с пакетами трансформаторного железа 5 индуктора 6 проходного типа с нача.тьной частью 7.

Пример. Производят нагрев крестовин кардана в индукторе 6 с одновременным вращением их вокруг оси шпинделя 2, перпендикуля1эной к магнитным силовым линиям. Крестовияы лежат на шпинделе 2 с посадочной оправкой 3.

Для осуществления предлагаемого снособа в начальной части 7, индуктора 6, равной 15% его длины, для уменьшения магнитного поля индуктора, обеспечивающего уменьшение скорости нагрева, расстояние между верхними и нижними токопроводами увеличивают на 10%. Нагрев в начальной части индуктора идет со скоростью 5 град/с в течение 20 с (15% от общего времени нагрева). За это время крестовина нагревается от комнатной температуры до 120°С.

В дальнейшем скорость нагрева повышается до максимальной (15 град/с). С такой скоростью нагрев происходит до точки Кюри, по,сле чего снова замедляется в связи с потерей нагреваемой деталью магнитных свойств.

Для получения сравнительных данных проводят индукционный нагрев крестовины по известному способу. Скорость нагрева в начальный период при этом 15 град/с. Сравнение результатов нагрева по предложенному и известному способам показываeTj4TO по предложенному способу максимальная разность температур в различных участках крестовины в начальный период 30°, а пере.мещения изделия относительно посадочной оправки не происходит. При нагреве по известно.му способу разность температур превышает 150° и изделие перемещается относительно оправки.

Уменьщение скорости нагрева на первом этапе ниже 20°/о от максимальной не должно происходить, так как при последующем увеличении скорости ;;агрева от начального до максимального уровня может произойти

перемещение нагреваемого изделия относительно оправки. Применение скорости нагрева на первом этапе выше 40% от максимальной не гарантирует от перемещения изделия на оправке.

Нагрев в течение времени меньшего 5% стг общего времени нагрева не обеспечивает существенного прогрева изделия, и при возрастании скорости нагрева до максимальной возможны динамические эффекты, приводящие к перемещению изделия на оправке. Нагрев при пониженных скоростях в течение времени большего 20% от общего времени нагрева приводит к неоправданному перерасходу электроэнергии за счет рассеяния.

Формула изобретения

Способ индукционного нагрева деталей, включающий-,их одновременное вращение вокруг оси, перпендику.лярной к магнитным силовым линия.м, or.iuiaioiiiiiiics-i тем, что, с целью исключения перемещения детали в процессе нагрева, сначала нагрев изделия производят со скоростыо 20-- 40°/о от максимальной п течение 5-20%. ()бн1его времени нагрева.

Мсточники информации, принят1)1е ко внимание при экспертизе:

1.Патент США Л 3005894, кл. 21910 69, 1961.

2.Авторское свидетельство СССР ,V 275086, кл. С 21 D 1/42, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство индукционного нагрева при обработке поверхности детали резанием | 2018 |

|

RU2679861C1 |

| Устройство индукционного нагрева для обработки поверхностей резанием | 2019 |

|

RU2705825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ РЕЗАНИЕМ | 2003 |

|

RU2245927C1 |

| Устройство для термообработки центраторов | 2022 |

|

RU2809817C2 |

| Индукционный нагреватель | 1990 |

|

SU1747510A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| Способ закалки изделий | 1978 |

|

SU1147761A1 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

п а

/ШШш -ддшдЮ ДШШЁШ

N JIIIшдд°- вдf1:зшШIIив --°дaщfflШ

1Ш: -° 1шШ1РД Ш1Шп1р-г 1111 11Д|||:

| 1Ш1Ш1пв ---здщ1щра|Д11 111111р

Авторы

Даты

1978-09-15—Публикация

1976-12-29—Подача