Изобретение относится к неразрушающему контролю и может быть использовано для ультразвуковой дефектоскопии крупнозернистых материалов, например, литья.

Целью изобретения является расширение функциональных возможностей за счет обеспечения возможности контроля материалов с высоким уровнем структурных отражений.

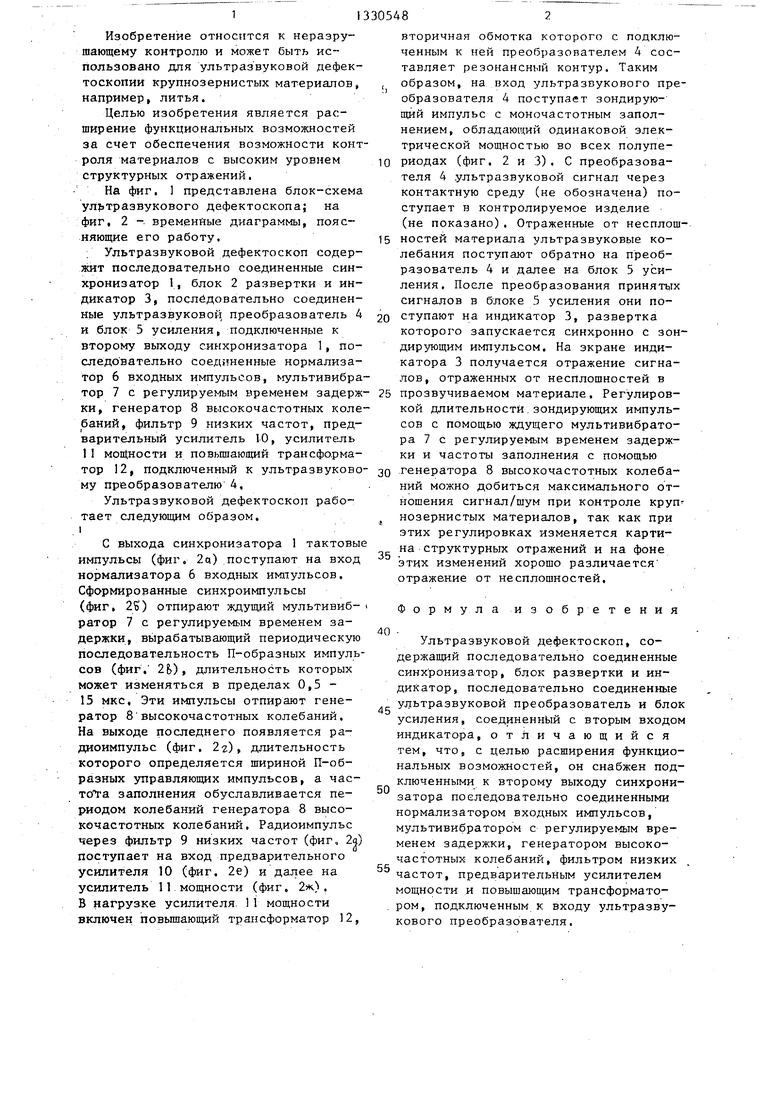

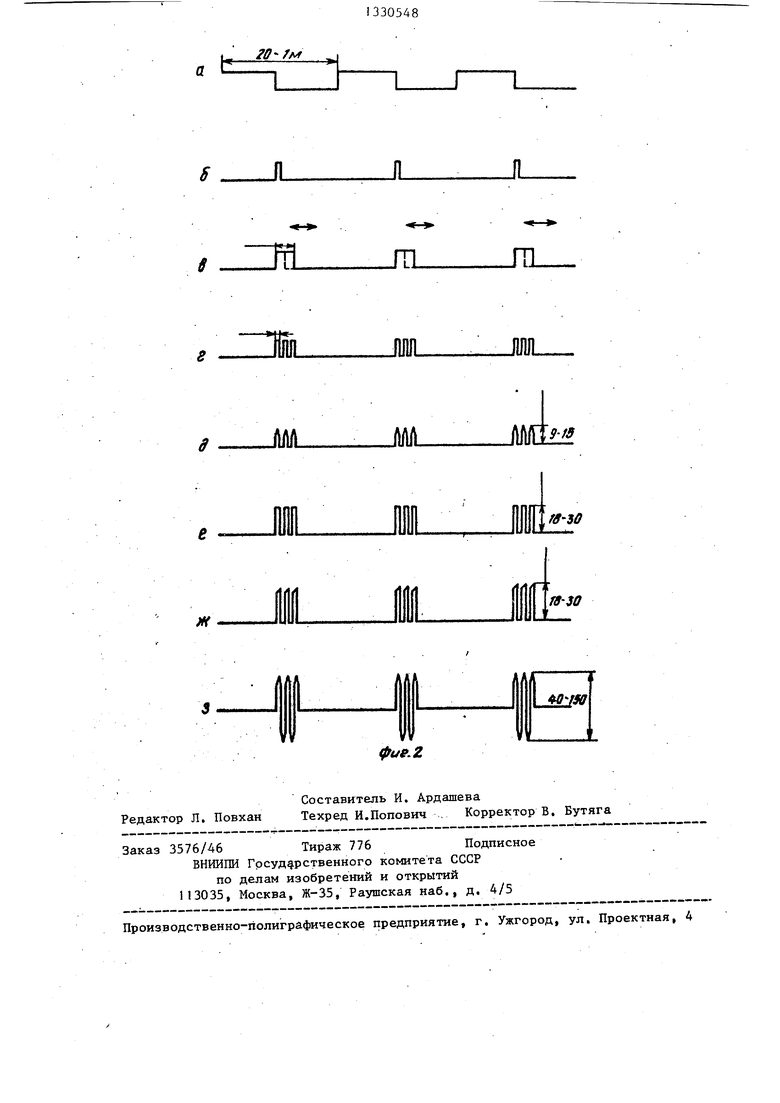

На фиг. 1 представлена блок-схема ультразвукового дефектоскопа; на фиг, 2 - временные диаграммы, поясняющие его работу.

Ультразвуковой дефектоскоп содержит последовательно соединенные синхронизатор 1, блок 2 развертки и индикатор 3, последовательно соединенные ультразвуковой, преобразователь 4 и блок 5 усиления, подключенные к второму выходу синхронизатора 1, последовательно соединенные нормализатор 6 входных импульсов, мультивибратор 7 с регулируемым временем задержки, генератор 8 высокочастотных колебаний, фильтр 9 низких частот, предварительный усилитель 10, усилитель 11 мощности и повышающий трансформатор 12, подключенный к ультразвуковому преобразователю 4,

Ультразвуковой дефектоскоп работает следующим образом. I

С выхода синхронизатора 1 тактовы импульсы (фиг. 2q) поступают на вход нормализатора 6 входных импульсов. Сформированные синхроимпульсы (фиг, 2S) отпирают ждущий мультивибратор 7 с регулируемым временем задержки, вь1рабатыБающий периодическую последовательность П-образных импульсов (фиг, 2Ь), длительность которых может изменяться в пределах 0,5 - 15 МКС, Эти импульсы отпирают генератор 8 высокочастотных колебаний. На выходе последнего появляется радиоимпульс (фиг. 27), длительность которого определяется шириной П-образных управляющих импульсов, а час- TO Ya заполнения обуславливается периодом колебаний генератора 8 высокочастотных колебаний. Радиоимпульс через фильтр 9 низких частот (фиг, 2а) поступает на вход предварительного усилителя 10 (фиг. 2е) и далее на усилитель 11 мощности (фиг. 2ж). В нагрузке усилителя. 11 мощности включен повьшгающий трансформатор 12,

вторичная обмотка которого с подключенным к ней преобразователем 4 составляет резонансный контур. Таким

образом, на вход ультразвукового преобразователя 4 поступает зондирующий импульс с моночастотным заполнением, обладающий одинаковой злек- трической мощностью во всех полупериодах (фиг. 2 и 3). С преобразователя 4 ультразвуковой сигнал через контактную среду (не обозначена) поступает в контролируемое изделие (не показано). Отраженные от несплошностей материала ультразвуковые колебания поступают обратно на преобразователь 4 и далее на блок 5 усиления. После преобразования принятых сигналов в блоке 5 усиления они поступают на индикатор 3, развертка

которого запускается синхронно с зондирующим импульсом. На экране индикатора 3 получается отражение сигналов, отраженных от несплошностей в

прозвучиваемом материале. Регулировкой длительности.зондирующих импульсов с помощью ждущего мультивибратора 7 с регулируемым временем задержки и частоты заполнения с помощью

генератора 8 высокочастотных колебаний можно добиться максимального отношения сигнал/шум при контроле крупнозернистых материалов, так как при этих регулировках изменяется карти35 .

на структурных отражений и на фоне

этих изменении хорошо различается отражение от несплошностей.

ормула изобретения

0 .

Ультразвуковой дефектоскоп, содержащий последовательно соединенные синхронизатор, блок развертки и индикатор, последовательно соединенные

ультразвуковой преобразователь и блок усиления, соединенный с вторым входом индикатора, отличающийся тем, что, с целью расширения функциональных возможностей, он снабжен подключенными к второму выходу синхронизатора последовательно соединенными нормализатором входных импульсов, мультивибратором с регулируемым временем задержки, генератором высокочастотных колебаний, фильтром низких частот, предварительным усилителем мощности и повышающим трансформато. ром, подключенным к входу ультразвукового преобразователя.

0

5

9

m

Составитель И. Ардашева Редактор Л. Повхан Техред И.Попович , Корректор В. Бутяга

Заказ 3576/46 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

П

ш.

JUUl

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1984 |

|

SU1165975A1 |

| Способ ультразвуковой дефектоскопии | 1987 |

|

SU1649414A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1635125A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1165977A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1991 |

|

SU1797044A1 |

| Зеркально-теневой ультразвуковой дефектоскоп | 1990 |

|

SU1744638A1 |

| Ультразвуковой эхо-импульсный толщиномер | 1973 |

|

SU561087A1 |

.Изобретение относится к области неразрушающего контроля. Целью изоб- ретения является расширение функциональных возможностей за счет обеспечения возможности контроля материалов с высоким уровнем структурных отражений. Ультразвуковой дефектоскоп содержит последовательно соединенный нормализатор 6 входных импульсов, ждущий мультивибратор 7 с регулируемым временем задержки, генератор 8 высокочастотных колебаний, фильтр 9 низких частот, предварительный усилитель 10, усилитель 11 мощности и повьппающий трансформатор 1.2, обеспечивающие моночастотность заполнения зондирующих импульсов и постоянную мощность во всех полупериодах заполнения, что повьш1ает интенсивность излучения сигнала и обеспечивает возможность регулировки отношения сигнал/шум. 2 ил. (Л 00 с У1 i4 DO

| Способ ультразвукового контроля | 1976 |

|

SU587394A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич А | |||

| К., Ермолов И | |||

| Н | |||

| Ультразвуковой контроль сварных швов, Киев, Техника, 1972, с, 84. | |||

Авторы

Даты

1987-08-15—Публикация

1985-11-21—Подача