Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для очистки собранного урожая хлопка.

Целью изобретения является повышение качества очистки.

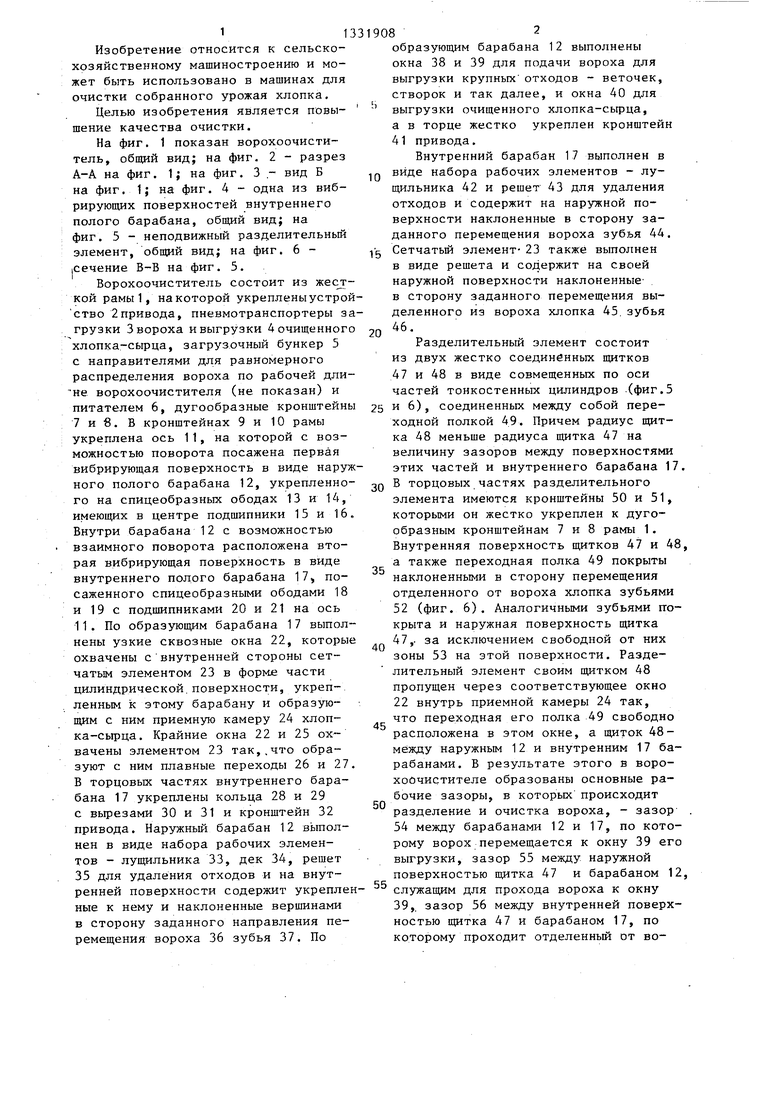

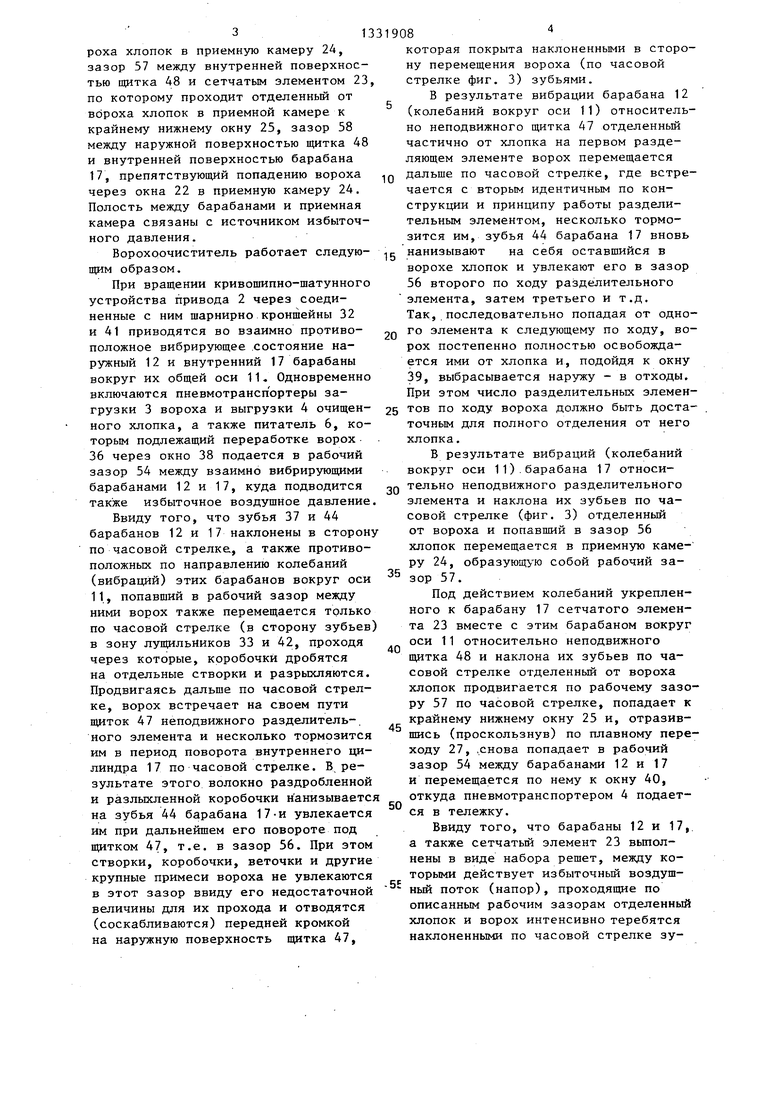

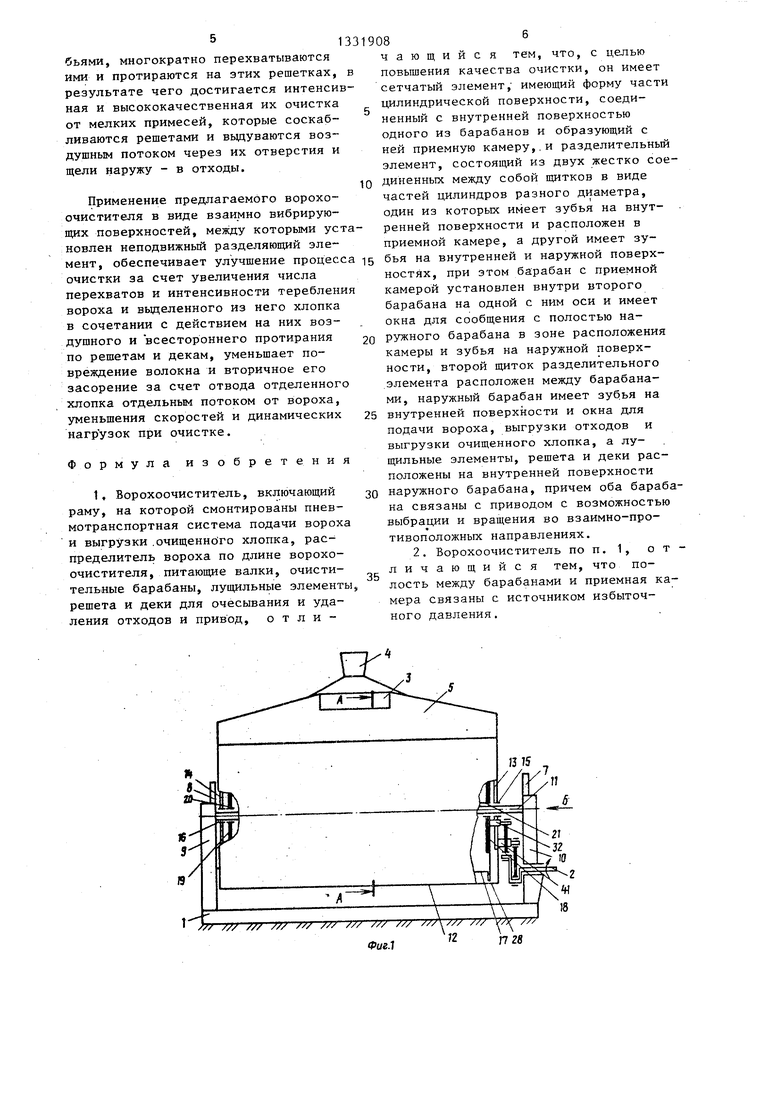

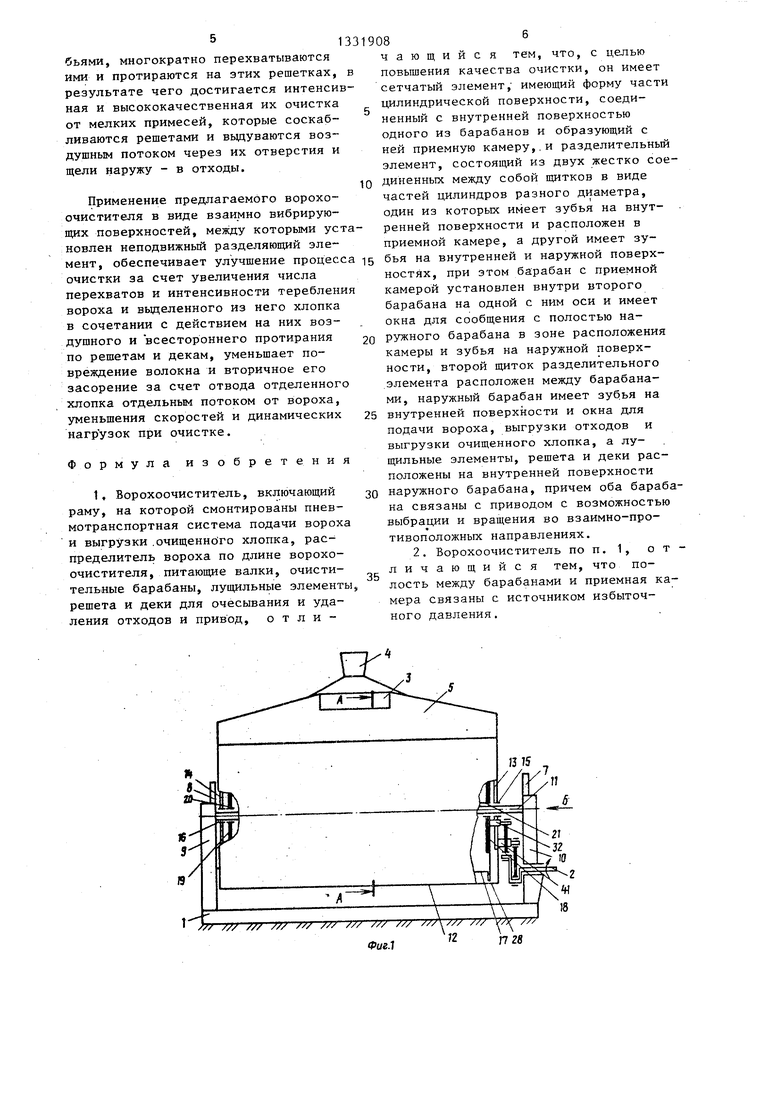

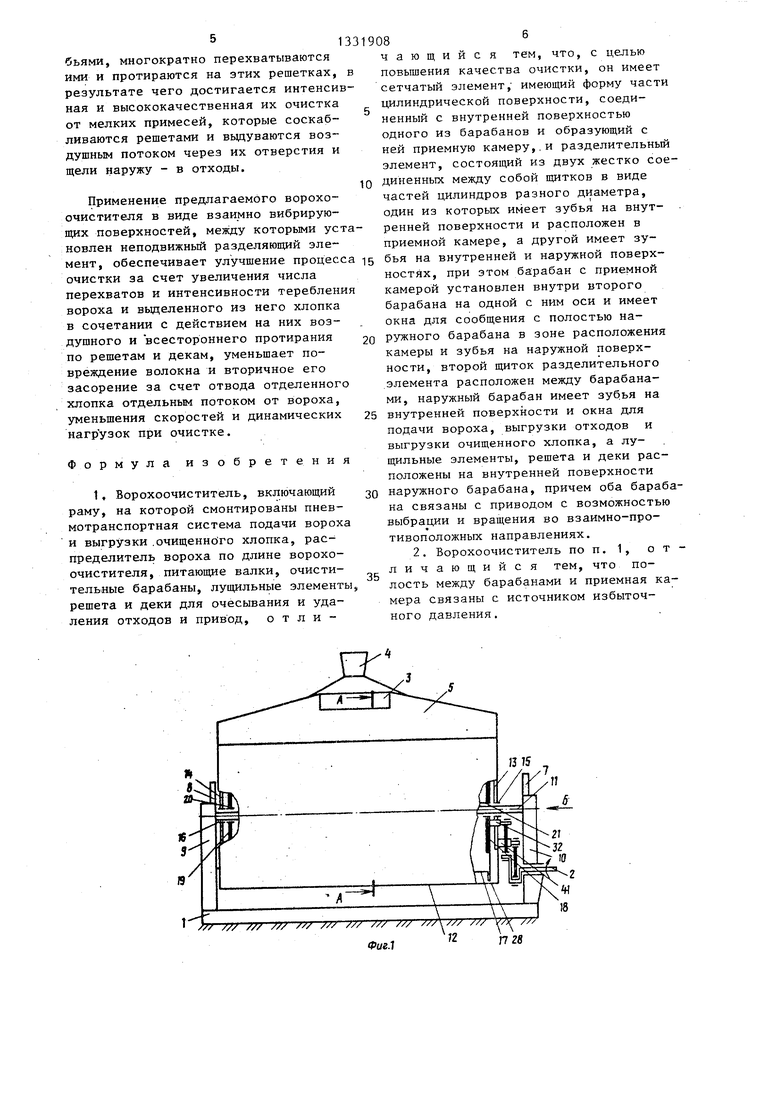

На фиг. 1 показан ворохоочисти- тель, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 одна из вибрирующих поверхностей внутреннего полого барабана, общий вид; на фиг. 5 - неподвижный разделительньй элемент, общий вид; на фиг. 6 - |Сечение В-В на фиг. 5.

Ворохоочиститель состоит из кой рамы 1, на которой укрепленыустрой ство 2привода, пневмотранспортеры загрузки 3 вороха и выгрузки 4 очищенного хлопка-сырца, загрузочный бункер 5 с направителями для равномерного распределения вороха по рабочей дли- не ворохоочистителя (не показан) и питателем 6, дугообразные кронштейны

7и 8. В кронштейнах 9 и 10 рамы укреплена ось 11, на которой с возможностью поворота посажена первая вибрирующая поверхность в виде наружного полого барабана 12, укрепленного на спицеобразных ободах 13 и 14, имеющих в центре подшипники 15 и 16, Внутри барабана 12 с возможностью взаимного поворота расположена вторая вибрирующая поверхность в виде внутреннего полого барабана 17, посаженного спицеобразными ободами 18

и 19 с подшипниками 20 и 21 на ось 11. По образующим барабана 17 выполнены узкие сквозные окна 22, которые охвачены с внутренней стороны сетчатым элементом 23 в форме части цилиндрической.поверхности, укрепленным k этому барабану и образующим с ним приемную камеру 24 хлопка-сырца. Крайние окна 22 и 25 охвачены элементом 23 так,.что образуют с ним плавные переходы 26 и 27.

8торцовых частях внутреннего барабана 17 укреплены кольца 28 и 29

с вырезами 30 и 31 и кронштейн 32 привода. Наружный барабан 12 выполнен в виде набора рабочих элементов - лущильника 33, дек 34, решет 35 для удаления отходов и на внутренней поверхности содержит укрепленные к нему и наклоненные вершинами в сторону заданного направления перемещения вороха 36 зубья 37. По

5

0

образующим барабана 12 выполнены окна 38 и 39 для подачи вороха для выгрузки крупных отходов - веточек, створок и так далее, и окна 40 для выгрузки очищенного хлопка-сьфца, а в торце жестко укреплен кронштейн 41 привода.

Внутренний барабан 17 выполнен в виде набора рабочих элементов - лущильника 42 и решет 43 для удаления отходов и содержит на наружной поверхности наклоненные в сторону заданного перемещения вороха зубья 44. Сетчатый элемент- 23 также выполнен в виде решета и содержит на своей наружной поверхности наклоненные- в сторону заданного перемещения выделенного из вороха хлопка 45 зубья 46.

Разделительный элемент состоит из двух жестко соединенных щитков 47 и 48 в виде совмещенных по оси частей тонкостенных цилиндров (фиг.5 5 и 6), соединенных между собой переходной полкой 49. Причем радиус щитка 48 меньше радиуса щитка 47 на величину зазоров между поверхностями этих частей и внутреннего барабана 17. В торцовых частях разделительного элемента имеются кронштейны 50 и 51, которыми он жестко укреплен к дугообразным кронштейнам 7 и 8 рамы 1. Внутренняя поверхность щитков 47 и 48, а также переходная полка 49 покрыты наклоненными в сторону перемещения отделенного от вороха хлопка зубьями 52 (фиг. 6). Аналогичными зубьями покрыта и наружная поверхность щитка 47,. за исключением свободной от них зоны 53 на этой поверхности. Разделительный элемент своим щитком 48 пропущен через соответствующее окно 22 внутрь приемной камеры 24 так, что переходная его полка 49 свободно расположена в этом окне, а щиток 48- между наружным 12 и внутренним 17 барабанами. В результате этого в воро- хоочистителе образованы основные рабочие зазоры, в которых происходит разделение и очистка вороха, - зазор . 54 между барабанами 12 и 17, по которому ворох перемещается к окну 39 его выгрузки, зазор 55 между наружной поверхностью щитка 47 и барабаном 12, служащим для прохода вороха к окну 39, зазор 56 между внутренней поверхностью щитка 47 и барабаном 17, по которому проходит отделенный от во0

5

0

5

0

5

роха хлопок в приемную камеру 24, зазор 57 между внутренней поверхностью щитка 48 и сетчатым элементом 23 по которому проходит отделенный от вороха хлопок в приемной камере к крайнему нижнему окну 25, зазор 58 между наружной поверхностью щитка 48 и внутренней поверхностью барабана 17, препятствующий попадению вороха через окна 22 в приемную камеру 24. Полость между барабанами и приемная камера связаны с источником избыточного давления.

Ворохоочиститель работает следующим образом.

При вращении кривошипно-шатунного устройства привода 2 через соединенные с ним шарнирно кроншейны 32 и 41 приводятся во взаимно противоположное вибрирующее .состояние наружный 12 и внутренний 17 барабаны вокруг их общей оси 11. Одновременно включаются пневмотранспортеры загрузки 3 вороха и выгрузки 4 очищенного хлопка, а также питатель 6, которым подлежащий переработке ворох 36 через окно 38 подается в рабочий зазор 54 между взаимно вибрирующими барабанами 12 и 17, куда подводится также избыточное воздушное давление

Ввиду того, что зубья 37 и 44 барабанов 12 и 17 наклонены в сторон по часовой стрелке, а также противоположных по направлению колебаний (вибраций) этих барабанов вокруг оси 11, попавший в рабочий зазор между ними ворох также перемещается только по часовой стрелке (в сторону зубьев в зону лущильников 33 и 42, проходя через которые, коробочки дробятся на отдельные створки и разрыхляются. Продвигаясь дальше по часовой стрелке, ворох встречает на своем пути щиток 47 неподвижного разделитель-, ного элемента и несколько тормозится им в период поворота внутреннего цилиндра 17 по часовой стрелке. В результате этого волокно раздробленной и разлыхленной коробочки нанизываетс на зубья 44 барабана 17-и увлекается им при дальнейшем его повороте под щитком 47, т.е. в зазор 56. При этом створки, коробочки, веточки и другие крупные примеси вороха не увлекаются в этот зазор ввиду его недостаточной величины для их прохода и отводятся (соскабливаются) передней кромкой на наружную поверхность щитка 47,

, .

у ) я

10

15

20

331908

которая покрыта наклоненными в сторону перемещения вороха (по часовой стрелке фиг. 3) зубьями.

В результате вибрации барабана 12 (колебаний вокруг оси 11) относительно неподвижного щитка 47 отделенный частично от хлопка на первом разделяющем элементе ворох перемещается дальше по часовой стрелке, где встречается с вторым идентичным по конструкции и принципу работы разделительным элементом, несколько тормозится им, зубья 44 барабана 17 вновь нанизывают на себя оставшийся в ворохе хлопок и увлекают его в зазор 56 второго по ходу разделительного элемента, затем третьего и т.д. Так, последовательно попадая от одного элемента к следующему по ходу, ворох постепенно полностью освобождается ими от хлопка и, подойдя к окну 39, выбрасывается наружу - в отходы. При этом число разделительных элемен- 25 тов по ходу вороха должно быть достаточным для полного отделения от него хлопка.

В результате вибраций (колебаний вокруг оси 11).барабана 17 относи- 20 тельно неподвижного разделительного элемента и наклона их зубьев по часовой стрелке (фиг. 3) отделенный от вороха и попавший в зазор 56 хлопок перемещается в приемную камеру 24, образующую собой рабочий зазор 57.

Под действием колебаний укрепленного к барабану 17 сетчатого элемента 23 вместе с этим барабаном вокруг оси 11 относительно неподвижного щитка 48 и наклона их зубьев по часовой стрелке отделенный от вороха хлопок продвигается по рабочему зазору 57 по часовой стрелке, попадает к крайнему нижнему окну 25 и, отразившись (проскользнув) по плавному переходу 27, .снова попадает в рабочий зазор 54 между барабанами 12 и 17 и перемещается по нему к окну 40, откуда пневмотранспортером 4 подается в тележку.

Ввиду того, что барабаны 12 и 17,. а также сетчатьш элемент 23 вьшол- нены в виде набора решет, между которыми действует избыточный воздуш- ный поток (напор), проходящие по описанным рабочим зазорам отделенный хлопок и ворох интенсивно теребятся наклоненными по часовой стрелке зу35

40

45

50

бьями, многократно перехватываются ими и протираются на этих решетках, в результате чего достигается интенсивная и высококачественная их очистка от мелких примесей, которые соскабливаются решетами и вьщуваются воздушным потоком через их отверстия и щели наружу - в отходы.

Применение предлагаемого ворохо- очистителя в виде взаимно вибрирующих поверхностей, между которыми установлен неподвижный разделяющий элемент, обеспечивает улучшение процесса 15 бья на внутренней и наружной поверхностях, при этом барабан с приемной камерой установлен внутри второго барабана на одной с ним оси и имеет окна для сообщения с полостью на- 20 РУжного барабана в зоне расположения камеры и зубья на наружной поверхочистки за счет увеличения числа перехватов и интенсивности теребления вороха и выделенного из него хлопка в сочетании с действием на них воздушного и всестороннего протирания по решетам и декам, уменьшает повреждение волокна и вторичное его засорение за счет отвода отделенного хлопка отдельным потоком от вороха, уменьшения скоростей и динамических нагрузок при очистке.

Формула изобретения

1« Ворохоочиститель, включающий раму, на которой смонтированы пнев- мотранспортная система подачи вороха и выгрузки .очищеннбго хлопка, распределитель вороха по длине ворохо- очистителя, питающие валки, очистительные барабаны, лущильные элементы, решета и деки для очесывания и удаления отходов и привод, о т л и ности, второй щиток разделительного элемента расположен между барабанами, наружный барабан имеет зубья на

25 внутренней поверхности и окна для подачи вороха, выгрузки отходов и выгрузки очищенного хлопка, а лущильные элементы, решета и деки расположены на внутренней поверхности

30 наружного барабана, причем оба бараба на связаны с приводом с возможностью выбрации и вращения во взаимно-противоположных направлениях.

2. Ворохоочиститель по п. 1, от личающийся тем, что полость между барабанами и приемная камера связаны с источником избыточного давления.

35

чающийся тем, что, с целью повышения качества очистки, он имеет сетчатый элемент,- имеющий форму части цилиндрической поверхности, соединенный с внутренней поверхностью одного из барабанов и образующий с ней приемную камеру,,и разделительный элемент, состоящий из двух жестко сое- диненньтх между собой щитков в виде частей цилиндров разного диаметра, один из которых имеет зубья на внутренней поверхности и расположен в приемной камере, а другой имеет зуности, второй щиток разделительного элемента расположен между барабанами, наружный барабан имеет зубья на

внутренней поверхности и окна для подачи вороха, выгрузки отходов и выгрузки очищенного хлопка, а лущильные элементы, решета и деки расположены на внутренней поверхности

наружного барабана, причем оба барабана связаны с приводом с возможностью выбрации и вращения во взаимно-противоположных направлениях.

2. Ворохоочиститель по п. 1, отличающийся тем, что полость между барабанами и приемная камера связаны с источником избыточного давления.

f// /// х/х 7/V /У/ /УУ /// /Тх ///

/Тх ///

П

Л 28

Вид

М

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для беехолстового питания хлопком чесальных машин | 1958 |

|

SU119461A1 |

| Загрузчик ворохоочистителя хлопка | 1980 |

|

SU902685A1 |

| Ворохоочиститель хлопка многократного действия | 1961 |

|

SU145405A1 |

| СПОСОБ И АГРЕГАТ ДЛЯ УБОРКИ УРОЖАЯ | 2000 |

|

RU2249939C2 |

| СПОСОБ ПРИЕМКИ ОЧЕСАННОГО ЗЕРНОБОБОВОГО ВОРОХА, ДОМОЛОТА И ОЧИСТКИ С ВЫДЕЛЕНИЕМ КОРМОВОЙ, СЕМЕННОЙ И ТОВАРНОЙ ФРАКЦИЙ ЗЕРНА СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2565294C1 |

| Вибрационная сушильная установка | 1982 |

|

SU1028982A1 |

| Хлопкоуборочный аппарат | 1978 |

|

SU745424A1 |

| ОБОГАТИТЕЛЬ К КУРАКОУБОРОЧНОЙ МАШИНЕ | 1972 |

|

SU340368A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1423042A1 |

| СПОСОБ ПРИЕМКИ, ОЧИСТКИ ЗЕРНОВОГО ВОРОХА С ПОЛЯ, СКЛАДИРОВАНИЯ ЗЕРНА И КОМПЛЕКС ОЧИСТКИ И СКЛАДИРОВАНИЯ | 2012 |

|

RU2500489C2 |

Изобретение относится к сельскохозяйственному машиностроению и позволяет осуществить высококачественную очистку хлопка-сырца машинного и курачног о сборов. При проходе вороха по рабочему зазору между взаимно виб- рируюш 1ми вокруг общей оси 11 бараба,нами 12 и 17 происходит дробление коробочек, рыхление вороха и отделение от него зубьями 44 хлопка-сырца, увлекаемого в рабочий зазор 56 и окна 22 в приемную камеру 24, в которой происходит его очистка от мелких примесей. Окончательная очистка хлопка- сырца осуществляется в рабочем зазоре 54, куда он попадает через окна 25 и далее в бункер. Перемещение в воро- хоочистителе и выгрузка крупных примесей осуществлены через нижнее окно 39. Интенсивности очистки способствует наличие сетчатого элемента 23j соединенного с внутренней поверхностью одного из барабанов, и разделительного элемента, состоящего из двух щитков, один из которых расположен в приемной камере, образованной внутренней поверхностью барабана 17 и сетчатым элементом 23. Приемная камера и полость между барабанами связаны с источником избыточного давления. 1 з.п. ф-лы, 6 ил. § (Л J3 W W 12 5« 5 А-А оо 00 со о 00 Фиг 2

22

21 28 30

Н. Гунько

Составитель Р. Ужвий Техред М.Ходанич

Корректор Л. Бескид

Заказ 3772/24Тираж 427

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Ж-35, Москва, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Хлопкоочистительная машина | 1947 |

|

SU86312A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-18—Подача