11

Изобретение касается способа получения спеченного керамического продукта на основе оксинитрида кремния- алюминия (сиалона).

Целью изобретения является получение керамического материала, содержащего по крайней мере 95% соединени состава Si(A., где 0 при одновременном снижении температуры горячего прессования.

Способ включает в себя стадию спекания под давлением шихты, содерж,аще 15-45 мас.% двуокиси кремния, 0,05- 50 мае.% оксида алюминия, 40-60 мас, нитрида алюминия или кремния, соотношение которых в шихте обеспечивает получение сиалона состава Si. Al2Nig 02, причем шихта содер- jKHT Ор5-5 мас.% по крайней мере одного оксида из группы: , Ti02, BjO,, , введение которого снижает температуру ликвидуса силикатной системы SiO -Alj Og-MgO или по крайней мере два оксида из той же группы, введение которых снижает температуру ликвидуса силикатных систем , Ш1И .

В случае содержания в шихте нитрида кремния часть оксида кремния вводится в виде примеси, для нитрида алюминия часть оксида алюминия также вводится в виде примеси.

В любом случае соотношение нитридов кремния и алюминия должно обеспечивать стехиометрию сиалона указан 1ного выше состава.

Для получения керамического материала используют порошкообразный нитрид кремния с содержанием ci -фазы в9%, средний размер частиц которого составляет 3 мкм, нитрид алюминия со средним размером частиц 11,5 мкм, который перед применением измельчают в коллоидной мельнице до получения среднего размера частиц 7 мкм.

Содержание SiOj и соответственно S порошках и A1N, определяемое перед смешиванием этих продуктов путем анализа активацией быстрыми нейтронами, составляет 4 и 6 мас.%.

Исходную смесь, содержащую, мас.%; Si,N4 74,6; A1N 13,72, SiO 9,8, . 0,88 и 1 мас.% MgO, перемешивают в пропиповом спирте до достижения среднего размера частиц 3 мкм.

Смесь помещают в графитовую :; пресс-форму, на поверхности которой

продукт

предварительно напылен слой нитрида бора толщиной 0,2-0,3 мм.

Смесь подвергают горячему прессованию при 1800°С, давлении 1,5 т/дюйм в течение 60 мин.

Установлено, что смесь достигает 90%-ной конечной плотности примерно при 1650 С и по окончании прессования состоит из соединения, где Z 1 с плотностью 3,16 г/см, пределом прочности при разрыве.60000 фунтов/дюйм. Введение в указанную смесь 0,5мас.% позволяет получить конечный

того же состава с плотностью 3,23 г/см , пределом прочности при разрыве 82 фунта/дюйм, причем 90%- ная плотность достигнута при температуре около 1450 С.

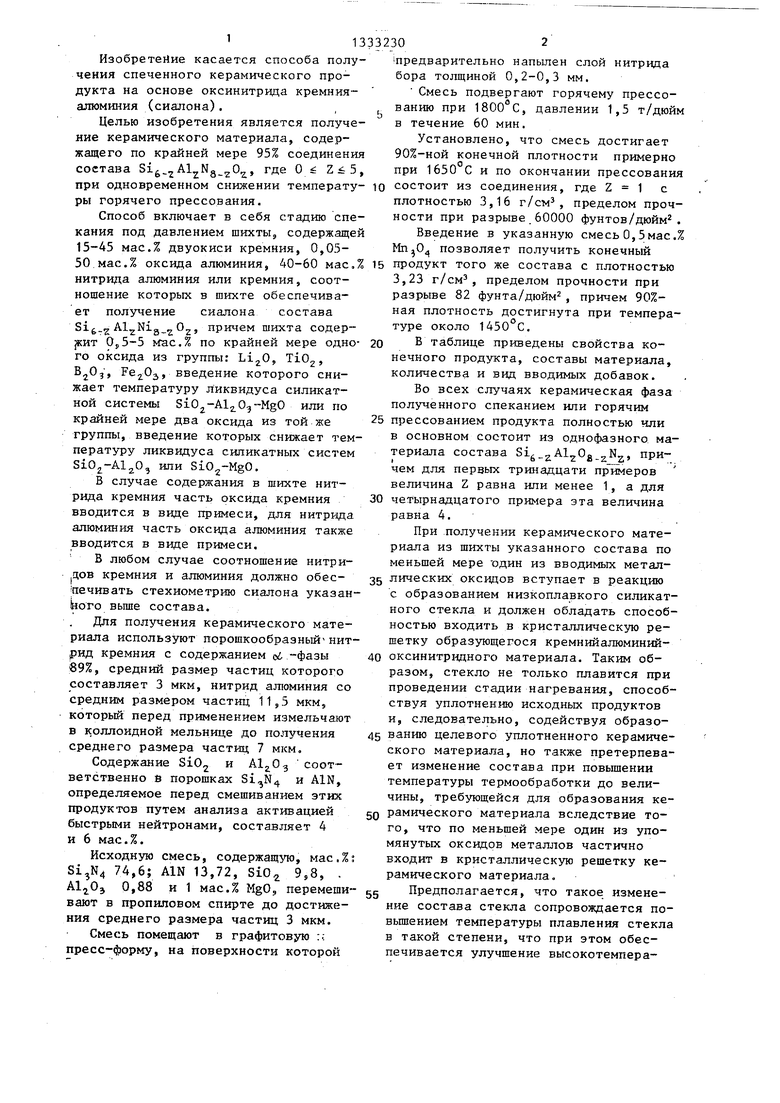

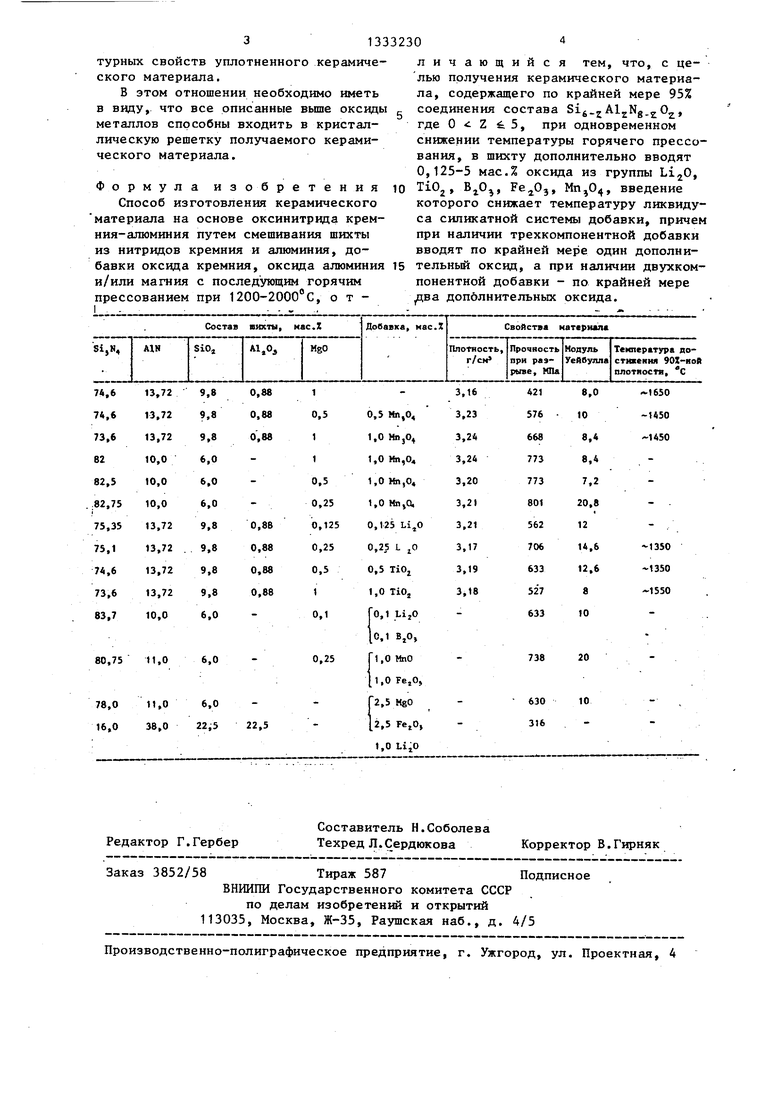

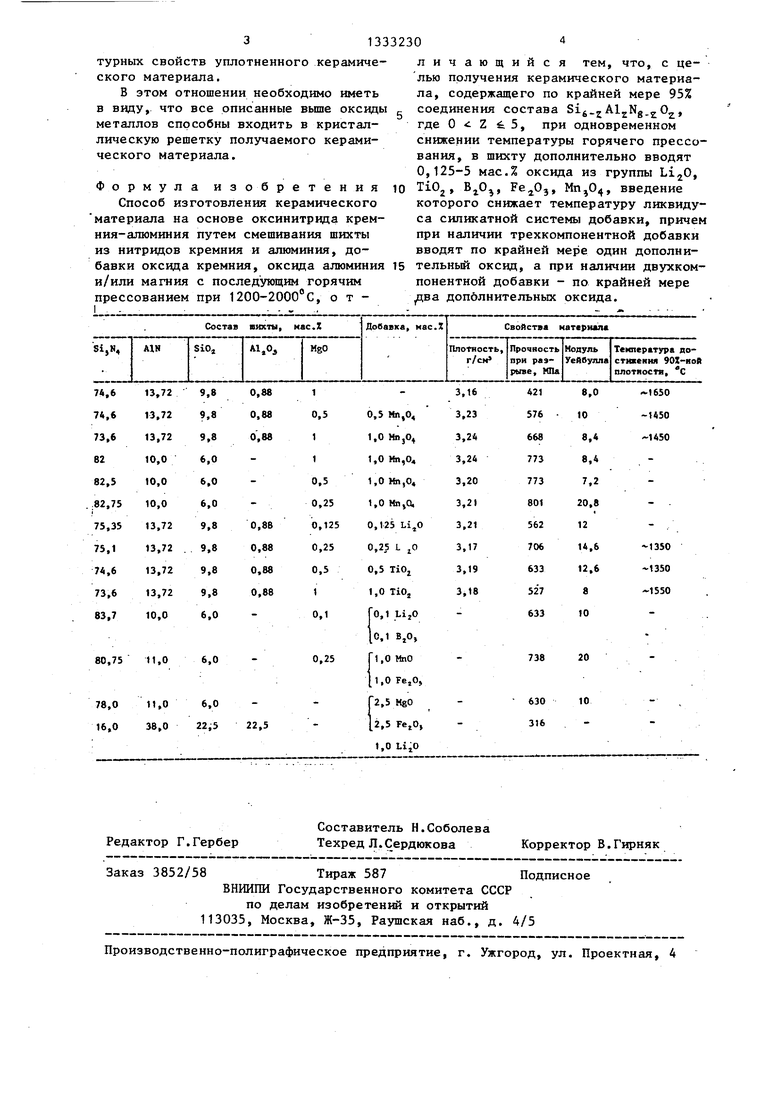

В таблице приведены свойства конечного продукта, составы материала, количества и вид вводимых добавок.

Во всех случаях керамическая фаза полученного спеканием или горячим

прессованием продукта полностью или в основном состоит из однофазного материала состава N, причем для первых тринадцати примеров величина Z равна или менее 1, а для

четырнадцатого примера эта величина равна 4.

При получении керамического материала из шихты указанного состава по меньшей мере один из вводимых металлических оксидов вступает в реакцию с образованием низкоплавкого силикатного стекла и должен обладать способностью входить в кристаллическую решетку образующегося кремнийалюминийоксинитридного материала. Таким образом, стекло не только плавится при проведении стгщии нагревания, способствуя уплотнению исходных продуктов и, следовательно, содействуя образованию целевого уплотненного керамического материала, но также претерпевает изменение состава при повьш1ении температуры термообработки до величины, требующейся для образования ке5Q рамического материала вследствие того, что по меньшей мере один из упомянутых оксидов металлов частично входит в кристаллическую решетку керамического материала.

55 Предполагается, что такое изменение состава стекла сопровождается по- вьш1ением температуры плавления стекла в такой степени, что при этом обеспечивается улучшение высокотемпера313332304

турных свойств уплотненного керамиче-личающийся тем, что, с цеского материала.лью получения керамического материаВ этом отношении необходимо иметьла, содержащего по крайней мере 95%

в виду, что все описанные вьппе окс1зды „соединения состава AljNg.. z

металлов способны входить в кристал-где О Z 6: 5, при одновременном

лическую решетку получаемого керами-снижении температуры горячего прессоческого материала.вания, в шихту дополнительно вводят

0,125-5 мас.% оксида из группы LijO,

Формула изобретения юTiO,j, , ,, Мп,04, введение

Способ изготовления керамическогокоторого снижает температуру ликвиду материала на основе оксинитрида крем-са силикатной системы добавки, причем

ния-алюминия путем смешивания шихтыпри наличии трехкомпонентной добавки

из нитридов кремния и алюминия, до-вводят по крайней мере один дополнибавки оксида кремния, оксида алюминия 15тельный оксид, а при наличии двухкоми/или магния с последующим горячимпонентной добавки - по крайней мере

прессованием при 1200-2000 С, о т I

11,0

11,0 38,0

6,0

6,0 22,5

0,23

22,5

Редактор Г.Гербер

Составитель Н.Соболева Техред Л. Сердюкова

Заказ 3852/58Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ва допблнительных оксида.

738

630 316

20

10

Корректор В.Гирняк

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| ОГНЕУПОРНЫЙ КОНСТРУКЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2563469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2004 |

|

RU2273543C1 |

| Способ модификации сиалоновой керамики | 2023 |

|

RU2818183C1 |

| Способ спекания смеси порошков AlO и AlN | 2021 |

|

RU2775445C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И ДИОКСИДА ЦИРКОНИЯ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351435C1 |

Изобретение касается способа получения спеченного керамического продукта на ocHqpe оксинитрида кремния- алюминия (сиалона). Для получения керамического материала, содержащего по крайней мере 95% соединения состава Sij ., где О ё Z б 5, при одновременном снижении температу-; ры горячего прессования, в шихту, содержащую нитриды кремния и алюминия и добавки оксидов кремния и алюминия и/или магния, дополнительно вводят 0,125-5 мас.% оксида из группы: , TiO z ВгОэ. , Mn,0. Введение такого оксида снижает температуру ликвидуса силикатной системы добавки. Причем в случае использования трех- компонентной добавки вводят по крайней мере один дополнительный оксид, а при двухкомпонентной добавке - по крайней мере.два дополнительных оксида. Получаемый материал, содержащий преимущественно указанное выше соединение, достигает 90%-ной плотности при 1350-1650 С, имеет плотность 3,17- 3,24 г/см и прочность при разрыве 421-738 МПа. СО ы

| Устройство для получения и подачи восстановительных газов под давлением,например,в шахтную печь для плавки цветных металлов | 1986 |

|

SU1471035A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1987-08-23—Публикация

1974-12-27—Подача