1ГЗ

Способ относится к разделению,: концергтрированню и очистке смасей расплавленных, лсйдких или растворенных веществ, методом фракционной крис- таллиза 1р-1н и может быть использовано в химической, нефтехи шческой.,, пиьче- вой, фармацевтической и других отраслях промьшшенности

Целью изобретения является повышение эффективности процесйа и упрощение аппаратурного оформления,

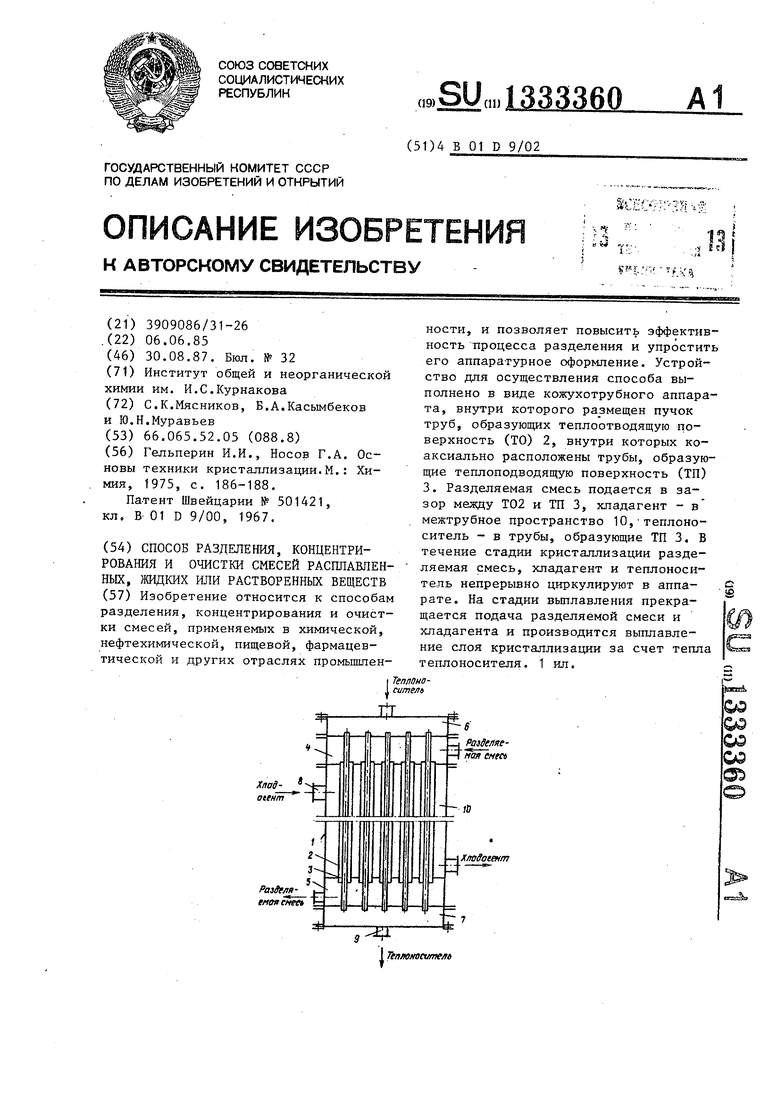

На чертеже схематически изображе но устройство для осуществления предлагаемого способа.

Устройство содержит корпус 1, внутри которого размещены пучок труб 2 и 3, образующих теплоотводящую и теплоподводящую поверхности, полость 4 для и полость 5 для отвода разделяемой смеси, полость 6 подвода и полость 7 для отвода теплоносителя, патрубок 8 подвода и патрубок 9 отвода хладоносителя из межтрудного пространства 10.

Способ осуществляют следующим образом.

Разделяемая смесь через полость 4 между трубными решетками непрерывно поступает в кольцевой зазор между концентрически расположенными трубами 2 и 3, сливается в полость 5 н зы водится из аппарата. Одновременно хладагент подается в межтрубное пространство 10, охлаждает поверхность труб 2 и выводится из аппарата. Теплоноситель подается в полость 6, откуда поступает в трубы 3 отдает тепло разделяемой смеси через их поверхность и сливается из полости 7. В течение стадии кристаллизации разделяемая смесь,, хладагент и теплоноситель непрерывно циркулируют в аппарате,В результате достигается постоянство температуры разделяемой смеор Э.Слиган 3863/6

Составитель Л.Эпштейн Техред И.Попович

Корр Под

Тираж 656 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская набо, д. 4/5

Производственно-полиграфическое предприятие.

5

0

а следовательно и коэффициента разделения по высоте аппарата.

Ка следугащей стадии прекращается подача разделяемой смеси и хп.адаген- та и производится вьшлавление кристаллизации за счет тепла тегшо- носителяо

Пример. Исходную смесь бута- нол - вода загружают в количестве 2,5 л в циркуляционный термостат U-2 при З С и подают в зазор между охлаждаемой и обогреваемой трубками (d 20x1 -r-iM, d,j. мм), при этом температуру хладагента понижают от -3 С в течение 30 мин со скоростью 1 грац/MidH Д;1.аее намерзший слой расплавляют, отбирают пробу для определения количества бутанола в воде о Эффективный жоэффикиент разделения как отношение ко гцечтрадик бутанола в кристаллическом слое к его концентрации в исходной смеси составляет 11,0,,

Предлагаемый способ позволяет увеличить эффективность рабочего про- цесса путем рациональной организации процесса фракционной криста.ттлизации.

о р м у л а н 3 О б р

тения

0

5

Способ разделения концентрирова- няя и очистки смесей расплавленных, жидких или растворенных веществ путем кристаллизации компонентов циркулирующей смеси на теплоотводящей поверхности и последующего выплавления слоя кристаллизата, отличающийся тем, что, с целью повышения эффективности процесса и упрощения его аппаратурного оформления, разделяемую смесь нагревают со стороны, противоположной теплоотводящей поверхности. . ,

Корректор Л.Ильин Подписное

Ужгород,, ул,. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки и концентрирования компонентов жидких смесей | 1990 |

|

SU1805998A3 |

| Аппарат для фракционного плавления | 1980 |

|

SU919694A1 |

| ТЕПЛООБМЕННИК С ИЗМЕНЯЕМОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ | 2002 |

|

RU2233413C2 |

| Аппарат для фракционного плавления | 1979 |

|

SU889027A1 |

| Охлаждающий элемент для промышленных печей | 1985 |

|

SU1290054A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1572670A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ РАЗДЕЛЕНИЯ, ОЧИСТКИ И КОНЦЕНТРИРОВАНИЯ КОМПОНЕНТОВ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2048157C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

Изобретение относится к способам разделения, концентрирования и очистки смесей, применяемых в химической, нефтехимической, пищевой, фармацевтической и других отраслях промышленности, и позволяет повысить эффективность процесса разделения и упростить его аппаратурное оформление. Устройство для осуществления способа выполнено в виде кожухотрубного аппарата, внутри которого размещен пучок труб, образующих теплоотводящую поверхность (ТО) 2, внутри которых ко- аксиально расположены трубы, образующие теплоподводящую поверхность (ТП) 3. Разделяемая смесь подается в зазор между Т02 и ТП 3, хладагент - в межтрубное пространство 10,-теплоноситель - в трубы, образующие ТП 3. Б течение стадии кристаллизации разделяемая смесь, хладагент и теплоноситель непрерывно циркулируют в аппарате. На стадии вьтлавления прекращается подача разделяемой смеси и хладагента и производится выплавление слоя кристаллизации за счет тепла теплоносителя, 1 ил. С ется Хяад- 1 otCHm - РагУеляемояенеа j РазЯеаяе- гктент оэ хтУоеент 1 Тепйвиапткяб

| Гельперин И.И., Носов Г.А | |||

| Основы техники кристаллизации.М.: Химия, 1975, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Логическое запоминающее устройство | 1974 |

|

SU501421A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-30—Публикация

1985-06-06—Подача