(54) АППАРАТ ДЛЯ ФРАКЦИОННОГО ПЛАВЛЕНИЯ

Изобретение относится к аппаратам для разделения и очистки веществ от примесей методом фракционного плавления. Известен емкостной аппарат для фракционного плавления с внутренними теплообменными элементами, выполненными в виде горизонтальных ребристых труб или вертикальных пластинчатых .элементов. Процесс разделения в таких аппаратах осуществляется следующим способом., После заливки в этот аппарат исходной сме си последнюю медленно охлаждают до полной или частичной кристаллизации. Далее начинают стадию плавления путем медленного повышений температуры. Образовавшиеся в результате нагрева жидкие фракции, обогащенные низкоплав кими примесями,. стекают через слой-оставшихся кристаллов в нижнюю часть аппарата и водятся из него. .При этом оставшаяся кри- сталличсская фаза обогащается высокоппавким компонентом 1. Недостатком известного аппарата является то, что при его использовании кристаллизация расплава происходит при равномерном,.охлаждении всего объема. .В результате такой кристаллизагши /оставщаяся маточная жидкость, обогащенная низкоплавкими примесями, оказывается заключенной в порах между кристаллами, откуда ее удаление затруднено гидравлическим сопротивлением и действием капил лярных сил. В то же время задержка жидкой фазы приводит к существенному снижению эффективности разделения. Для более полного отделения образующейся на стадии плавления жидкой фазы процесс нагрева проводят с низкими скоростями, что приводит к существенному понижению уДельной производительности аппарата. Целью изобретения .является инт нсификация процесса за счет повышения степени разделения и увеличения удельной производительности. Поставленная цепь, достигается тем, что аппарат для фракциошюго .плавления, включающий корпус с охлаждающими -элементами, штуцера для загрузки исходной смеси и отвода образующихся жцдкйх фракций, снабжен нагревающими элементами, расположенными между охлаждающими элементами.

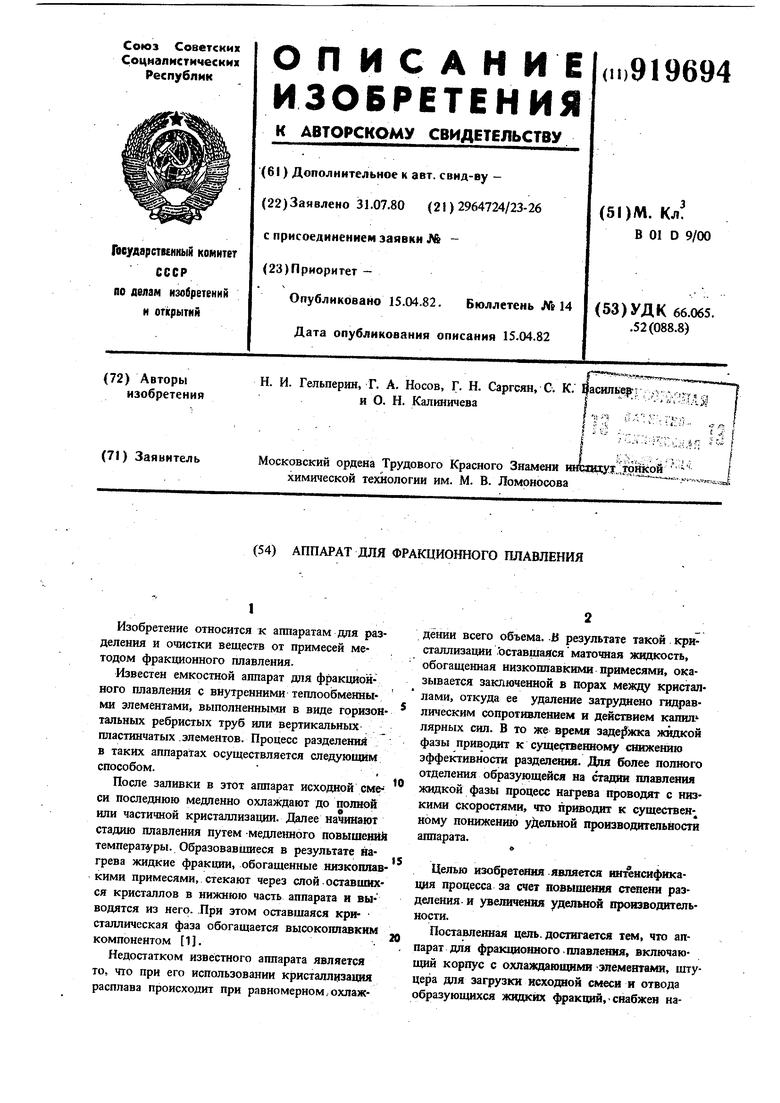

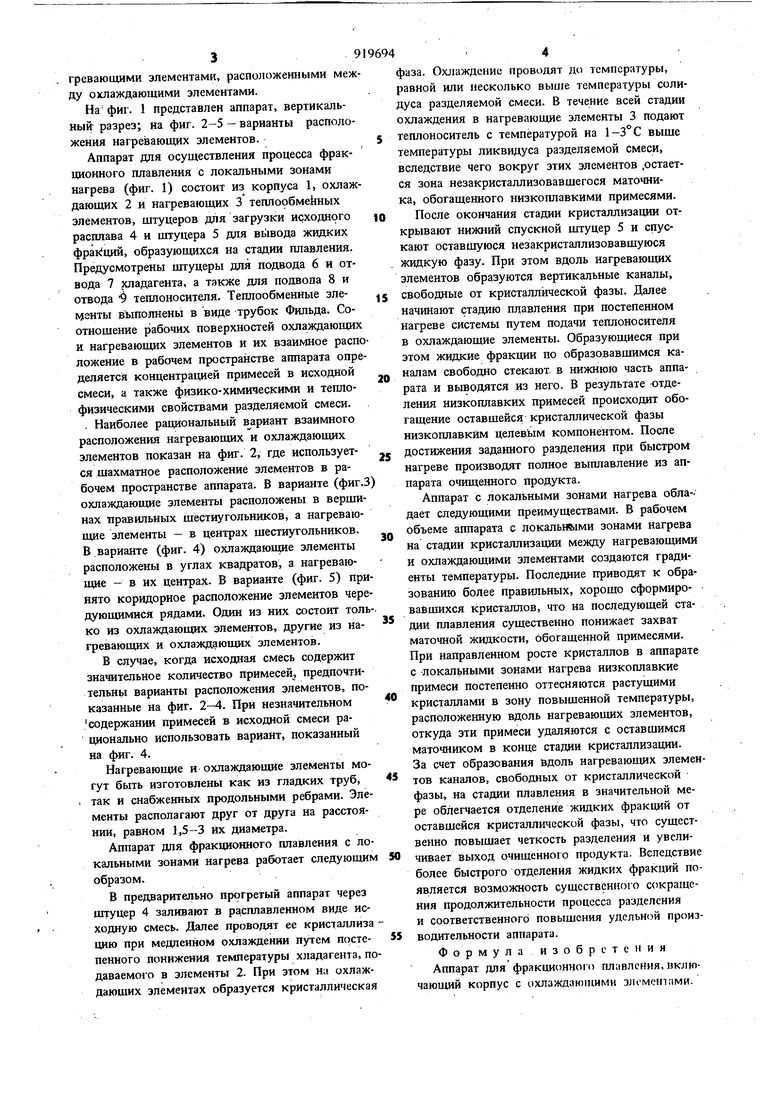

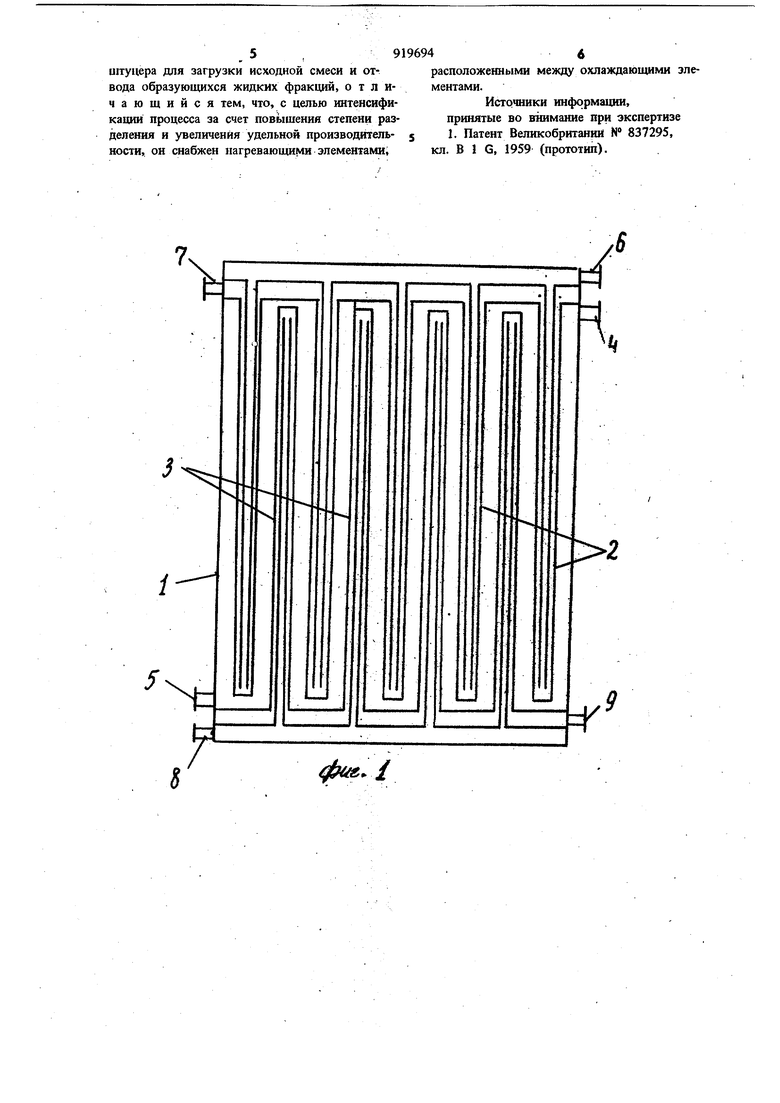

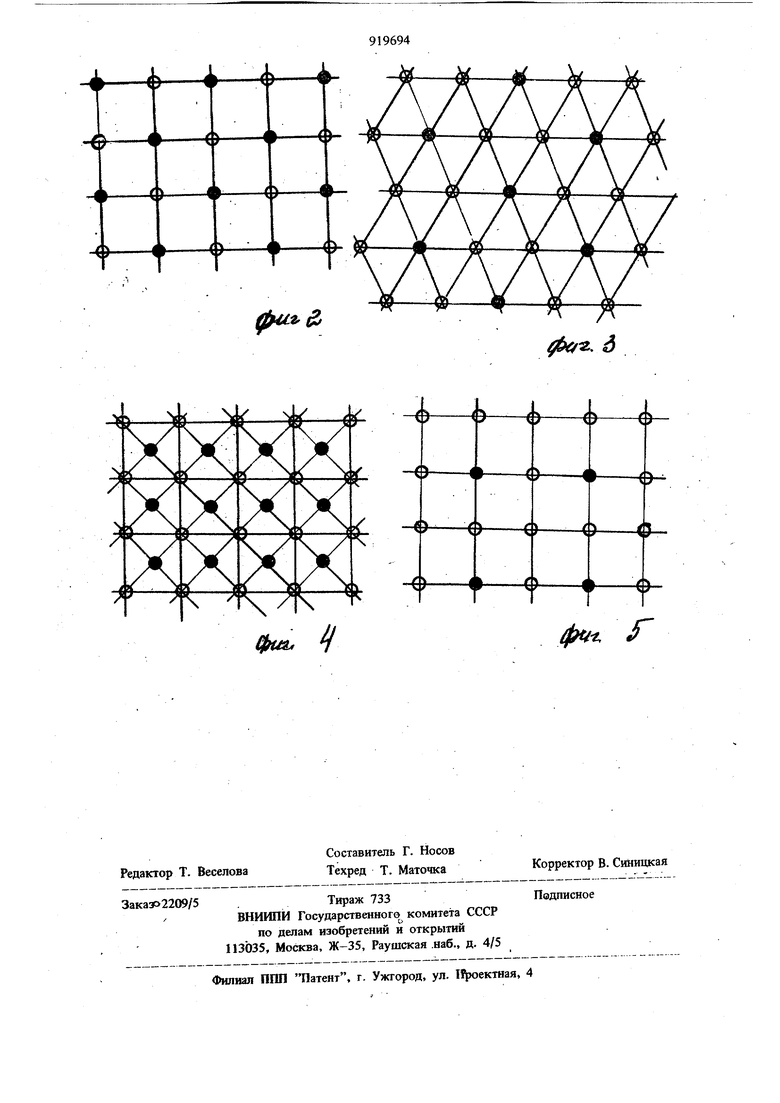

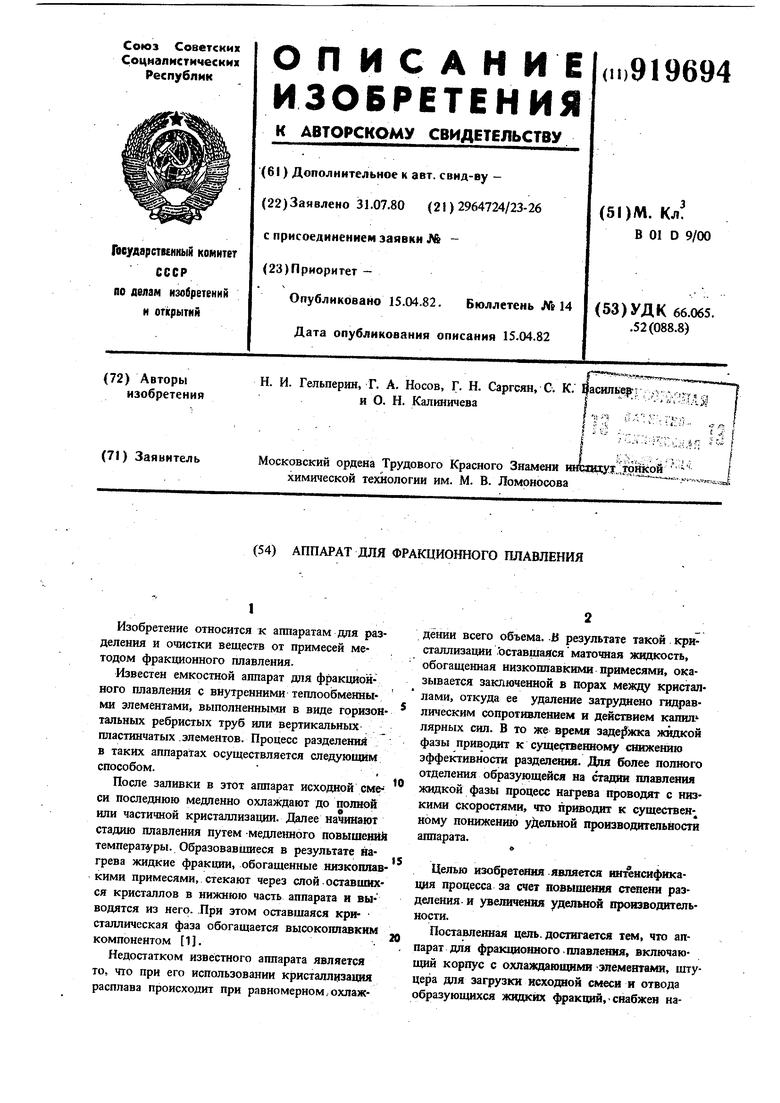

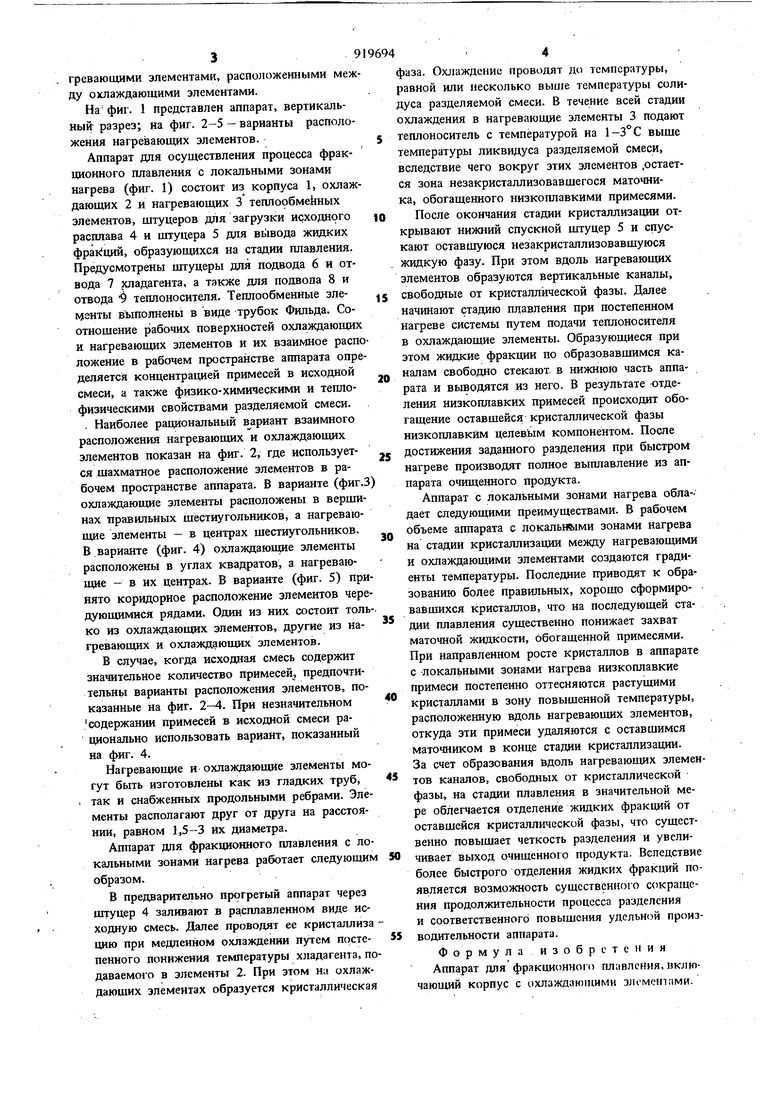

На фш. 1 представлен аппарат, вертикальный разрез; на фиг. 2-5 - варианты расположения нагревающих элементов.

Аппарат для осуществления процесса фракционного плавления с локальными зонами нагрева (фиг. 1) состоит из корпуса 1, охлаждающих 2 и нагревающих 3 теплообмейных элементов, щтуцеров для загрузки исходного расплава 4 и щтуцера 5 для жидких фракций, образующихся на стадии плавления. Предусмотрены штуцеры для подвода 6 и отвода 7 сладагента, а также для подвопа 8 и отвода теплоносителя. Теплообменные элемгнты вЪшолнены в виде трубок Фильда. Соотнощение рабочих поверхностей охлаждающих и нагревающих элементов и их взаимное расположение в рабочем пространстве аппарата определяется концентрацией примесей в исходной смеси, а также физико-химическими и теплофизическими свойствами разделяемой смеси. . Наиболее рациональный в ариант взаимного расположения нагревающих и охлаждающих элементов показан на фиг. 2, где используется шахматное расположение элементов в рабочем пространстве аппарата. В варианте (фиг.З охлаждающие элементы расположены в верщинах правильных шестиугольников, а нагревающие элементы - в центрах щестиугольников. В .варианте (фиг. 4) охлаждаюище элементы расположены в углах квадратов, а нагревающие - в их центрах. В варианте (фиг. 5) принято коридорное расположение элементов чередующимися рядами. Один из них состоит только из охлаждающих элементов, другие из нагревающих и охлаждающих элементов.

В случае, когда исходная смесь содержит значительное количество примесей предпочтительны варианты расположения элементов, показанные на фиг. 2-4. При незначительном содержании примесей в исходной смеси рационально использовать вариант, показанный на фиг. 4.

Нагревающие и охлаждающие элементы могут быть изготовлены как из гладких труб, i так и снабженных продольными ребрами. Элементы располагают друг от друга на расстоянии, равном 1,5-3 нх диаметра.

Аппарат для фракционного плавления с локальными зонами нагрева работает следующим образом.

В предварительно прогретый аппарат через щтуцер 4 заливают в расплавленном виде исходную смесь. Далее проводят ее кристаллиза цию при медленном охлаждении путем постепенного понижения температуры хладагента, подаваемого в элементы 2. При этом на охлаждающих элементах образуется кристаллическая

фаза. Охлаждение проводят до температуры, равной или несколько выше температуры солидуса разделяемой смеси. В течение всей стадии охлаждения в нагревающие элементы 3 подают теплоноситель с температурой на 1-3° С выше температуры ликвидуса разделяемой смеси, вследствие чего вокруг этих элементов .остается зона незакристаллизовавшегося маточника, обогащенного низкоплавкими примесями.

После окончания стадии кристаллизации открывают нижний спускной щтуцер 5 и спускают оставшуюся незакристаллизовавшуюся . жидкую фазу. При этом вдоль нагревающих элементов образуются вертикальные каналы,

5 свободные от кристаллической фазы. Далее начинают стадию плавления при постепенном нагреве системы путем подачи теплоносителя в охлаждающие элементы. Образующиеся при этом жидкие фракции по образовавшимся каналам свободно стекают- в нижнюю часть аппарата и выводятся из него. В результате -отделения низкоплавких примесей происходит обогащение оставшейся кристаллической фазы низкоплавким целевьш компонентом. После

5 достижения заданного разделения при быстром нагреве производят полное выплавление из аппарата очищенного продукта.

Аппарат с локальными зонами нагрева обла-. дает следующими преимуществами. В рабочем объеме аппарата с локальными зонами нагрева на стадии кристаллизации между нагревающими и охлаждающими элементами создаются градиенты температуры. Последние приводят к образованию более правильных, хорошо сформировавшихся кристаллов, что на последующей стадии плавления существенно понижает захват маточной жидкости, обогащенной примесями. При направленном росте кристаллов в аппарате с -локальными зонами нагрева низкоплавкие примеси постепенно оттесняются растущими кристаллами в зону повышенной температуры, расположенную вдоль нагревающих элементов, откуда эти примеси удаляются с оставшимся маточником в конце стадии кристаллизации. За счет образования ьдоль нагревающих элементов каналов, свободных от кристаллической фазы, на стадии плавления в значительной мере облегчается отделение жидких фракций от оставшейся кристаллической фазы, что существенно повышает четкость разделения и увели0 чивает выход очищенного продукта. Вследствие более быстрого отделения жидких фракций появляется возможность существенного сокращения продолжительности процесса разделения и соответственного повышения удельной произ5 водительности аппарата.

Формула изобретения Аппарат для фракционного плувления, включаюии1й корпус с охлаждающими эисмешами.

штуцера для загрузки исходной смеси и отвода образующихся жидких фракций, отличающийся тем, что, с целью интенсификации процесса за счет повышения степени разделения и увеличения удельной производительности, он снабжен нагревающими элементами;

9196944

расположенными между охлаждающими элементами.

Источники информации, принятые во взимание при экспертизе 1. Патент Великобритании № 837295, кл. В 1 G, 1959 (прототип).

5

4

И

7

ф I

Ь

2

фш. Ч

фи-г. /

Авторы

Даты

1982-04-15—Публикация

1980-07-31—Подача