Изобретение относится к способу разделения, очистки и концентрирования смесей направленной кристаллизацией и может найти применение в химической, фармацевтической и других отраслях народного хозяйства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разделения, очистки и концентрирования жидких смесей направленной кристаллизацией, осуществляемый на охлаждаемых поверхностях, например, трубок в теплообменнике, которые снабжены коаксиальными нагревателями, а в зазоре между внутренней поверхностью труб и нагревателями прокачивают кристаллизуемую смесь.

Недостатком этого способа является возможное возникновение и развитие специфических массообменных процессов в двухфазном кристаллическом слое, находящемся в неоднородном поле температур, в результате чего эффективность разделения резко снижается вплоть до инверсии фазового состава.

Цель изобретения устранение или изменение направления переноса примесных компонентов по двухфазному кристаллическому слою.

Это достигается тем, что способ разделения, очистки и концентрирования компонентов жидких смесей направленной кристаллизацией на охлаждаемых поверхностях кристаллизацию проводят в температурном поле с градиентом температуры 1-30 град/мм и с добавками ПАВ в исходную смесь в количестве 10-3-10-1 мол.

При проведении процесса направленной кристаллизации на охлаждаемых поверхностях с градиентом температуры по кристаллическому слою 1-30 град/мм в двухфазных кристаллических слоях, получаемых в процессе кристаллизации, возникают массообменные процессы, которые существенно влияют на эффективность данного способа. В частности, примесные компоненты, концентрирующиеся в маточной жидкости, оставшейся в порах кристаллического слоя, под давлением поверхностных сил переносятся в направлении градиента температуры, т.е. внутрь кристаллического слоя, понижая его чистоту. Таким образом, повышение градиента температуры с одной стороны увеличивает эффективность очистки, предотвращая ячеисто-дендритный рост слоя и снижая захват маточной жидкости, а с другой уменьшает ее в результате возникновения паразитного переноса примесных компонентов.

Применение ПАВ позволяет снизить интенсивность массообменных процессов, ухудшающих эффективность разделения и очистки, либо изменить направление этих процессов, в результате чего существенно улучшается чистота получаемого продукта.

В качестве ПАВ могут применяться как специальные вещества и соединения типа детергенов, так и третьи компоненты, обладающие более низким поверхностным натяжением, например, алкилбензилсульфонат, аддукт жирных кислот.

Введение дополнительного компонента в систему увеличивает концентрацию примеси в исходном расплаве и для того, чтобы избежать загрязнения целевого продукта, концентрацию ПАВ рекомендуется выбирать в пределах минимального необходимого уровня.

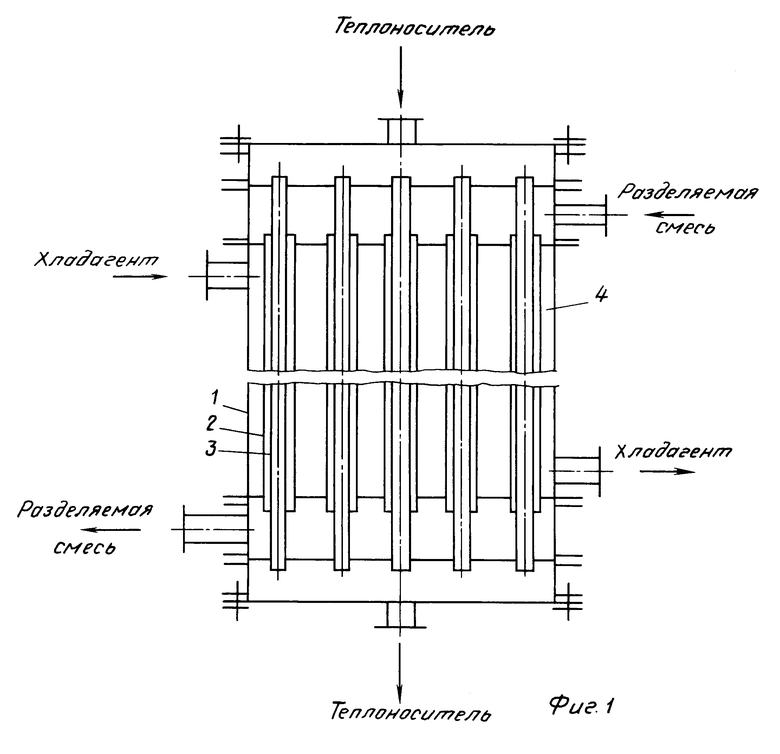

На фиг. 1 изображен трубчатый кристаллизатор для осуществления способа.

Он включает корпус 1, в котором расположен пучок труб охлаждения 2, в которых размещены коаксиально обогреваемые трубы 3, в межтрубное пространство 3 подают хладагент в количестве 10-3-10-1 мол.

Исходную смесь с добавкой растворимых ПАВ подают в зазор между трубами 2 и 3, хладагент в межтрубное пространство 4, теплоноситель в трубы 3. При понижении температуры хладагента, который подают через охлаждаемую трубу, на ее внешней поверхности начинается процесс кристаллизации. Нагреватели обеспечивают постоянный тепловой поток через прокачиваемую смесь и растущий кристаллический слой. После проведения стадии кристаллизации полученный конечный продукт снимается с рабочих поверхностей плавлением при замене хладагента на теплоноситель.

Температурный градиент 1-30 град/мм устанавливается при заданном перегреве теплоносителя относительно температуры кристаллизации смеси в процессе роста кристаллического слоя. Величина перегрева пропорциональна при прочих равных условиях устанавливающемуся градиенту температуры по кристаллическому слою.

С целью концентрирования исходной смеси компонентами, для которых равновесный коэффициент распределения больше единицы, процесс проводят так же, но конечным продуктом в этом случае является обогащенная жидкая фракция. Кристаллическая фракция удаляется описанным способом.

П р и м е р 1. Смесь дифенила с нафталином, содеpжащую 10 мол. нафталина, кристаллизовали в ячейке с охлаждаемой поверхностью или охлаждаемым диском при стабилизированной температуре исходного расплава, который перемешивали в первом случае лопастной мешалкой. В течение опыта безразмерный тепловой поток J по кристаллическому слою поддерживали равным 20. Поток J определяется следующим образом:

J  где R градиент температуры по кристаллическому слою; град/м;

где R градиент температуры по кристаллическому слою; град/м;

Vкр скорость кристаллизации, м/с;

Δ Но удельная энтальпия фазового перехода, Дж/кг;

ρт плотность твердой фазы, кг/м3.

λ коэффициент теплопроводности кристаллического слоя; Вт/м (м град).

П р и м е р ы 2-16. Аналогичны примеру 1, только для других значений потока J.

П р и м е р ы 17-20. Аналогичны примерам 2-16, только с добавкой ПАВ (алкилбензолсульфонат) концентрацией 0,1 мол.

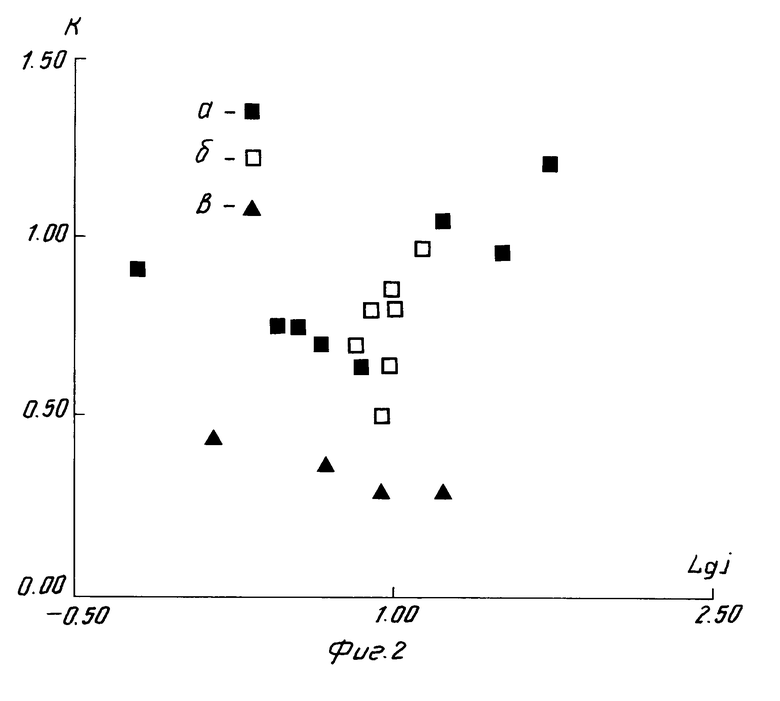

Результаты опытов с концентрацией 10 мол. нафталина представлены на фиг. 2, где К эффективный коэффициент распределения.

Как видно из фиг. 2 для чистой бинарной системы с увеличением безразмерного потока J наблюдается резкое ухудшение эффективности, которое в случае добавок ПАВ отсутствует. При этом инверсии фазового состава даже со стороны холодной стенки не обнаружено. В среднем эффективность разделения с ПАВ улучшается в 2-25 раз.

П р и м е р ы 21-36. Аналогичны примерам 2-16, только с концентрацией смеси 20 мол. нафталина.

П р и м е р ы 37-40. Аналогичны примерам 21-36, только с добавкой ПАВ концентрацией 0,1 мол.

Результаты опытов с концентрацией 20 мол. нафталина представлены на фиг. 2. Установлено, что добавки ПАВ улучшают разделение по сравнению с контрольными опытами в 2-4 раза.

П р и м е р 41. Аналогичен примеру 1, только для системы β-нафтол/бензол, содержащей 10 мол. бензола. Эффективный коэффициент распределения 0,42.

П р и м е р 42. Аналогичен примеру 41, только с добавкой ПАВ (аддукт жирных кислот) с концентрацией 0,1 мол. Эффективный коэффициент распределения 0,24. Наблюдается улучшение по сравнению с контрольным опытом (пример 41) в 1,75 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки и концентрирования компонентов жидких смесей | 1990 |

|

SU1805998A3 |

| ФЕРРИМАГНИТНЫЙ ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ | 1997 |

|

RU2142521C1 |

| Способ разделения,концентрирования и очистки смесей расплавленных,жидких или растворенных веществ | 1985 |

|

SU1333360A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СИСТЕМЕ BI - SR - CA - CU - O | 1992 |

|

RU2039853C1 |

| КОМПЛЕКСЫ АЦЕТАТО(ТЕТРА-15-КРАУН-5-ФТАЛОЦИАНИНАТА)ЛЮТЕЦИЯ С ФЕНАНТРОЛИНОМ ИЛИ 1,8-ДИАЗАБИЦИКЛО-[5,4,0]-УНДЕЦ-7-ЕНОМ, ОБЛАДАЮЩИЕ ФОТОСЕНСИБИЛИЗИРУЮЩИМИ СВОЙСТВАМИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2118326C1 |

| СПОСОБ ОЧИСТКИ ЦИРКОНИЯ ОТ ГАФНИЯ | 1996 |

|

RU2104947C1 |

| Способ очистки твердых летучих смесей | 1988 |

|

SU1607849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНА-РОДИЕВОГО ИЛИ ПАЛЛАДИЙ-РОДИЕВОГО КАТАЛИЗАТОРА НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 1998 |

|

RU2146559C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПЕРОКСИДА КАЛЬЦИЯ | 1992 |

|

RU2069171C1 |

| Способ разделения смесей противоточной кристаллизацией из расплава и устройство для его осуществления | 1986 |

|

SU1373411A1 |

Применение: в химической, нефтехимической, фармацевтической и других отраслях промышленности для очистки жидких смесей. Сущность изобретения: в способе разделения, очистки и концентрирования компонентов жидких смесей направленной кристаллизацией на охлаждаемой поверхности кристаллизацию проводят с градиентом температуры по кристаллическому слою 1-30 град/мм из исходной смеси с добавками ПАВ в исходную смесь в количестве 10-3-10-4 мол. %. 2 ил.

СПОСОБ РАЗДЕЛЕНИЯ, ОЧИСТКИ И КОНЦЕНТРИРОВАНИЯ КОМПОНЕНТОВ ЖИДКИХ СМЕСЕЙ направленной кристаллизацией на охлаждаемой поверхности, отличающийся тем, что кристаллизацию проводят в температурном поле с градиентом температуры 1 30 град./мм и с добавкой ПАВ в исходную смесь в количестве 10-3 - 10-4 мол.

| Способ разделения,концентрирования и очистки смесей расплавленных,жидких или растворенных веществ | 1985 |

|

SU1333360A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-20—Публикация

1991-06-27—Подача