Изобретение относится к технологическому оборудованию, в частности к устройствам для обработки сыпучих мелкозернистых, порошковых и пылевидных материалов для приготовления из них многокомпонентньгх сухих смесей, и может быть использовано для приготовления сухих тампонажиык смесей в геологии, сзпсих синтетических моющих средств в химической промышленности, порошковых лекарственных препаратов В медицинской промышленности, а также во всех отраслях народного хозяйства для приготовления сухих смесей в. качестве конечного продукта или в качестве полуфабриката на различных стадиях его приготовления„

Цель изобретения - повышение качества готового продукта и интенсификация процесса перемешивания.

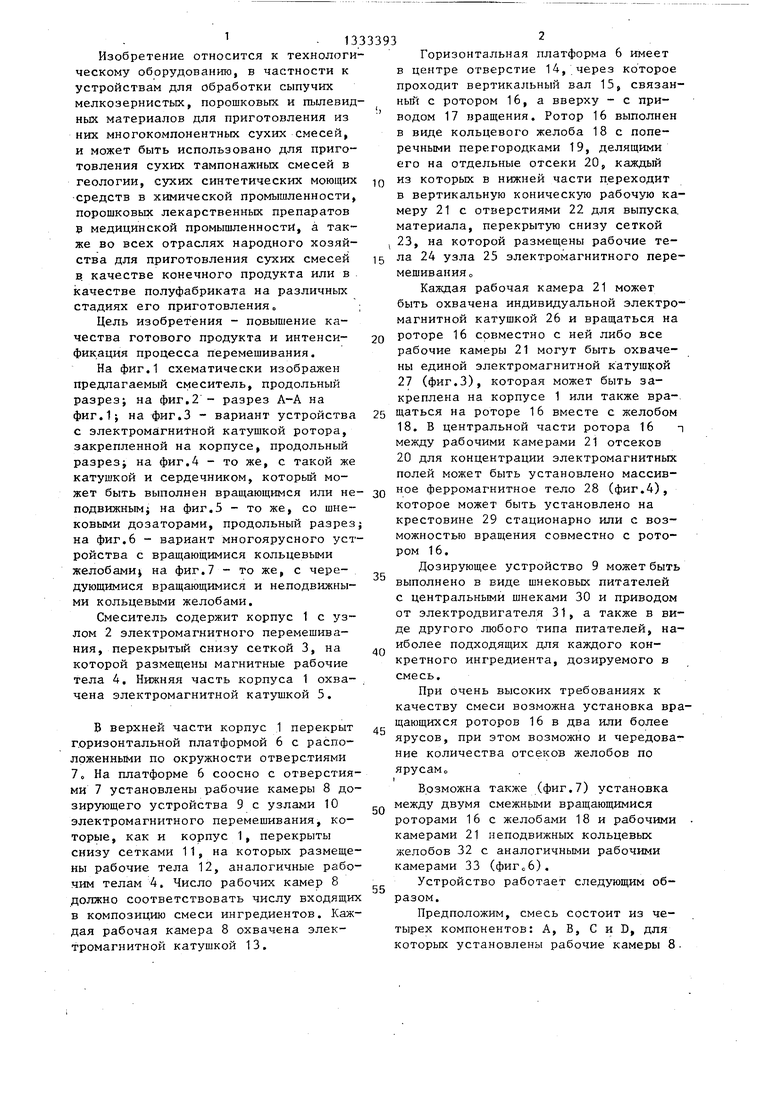

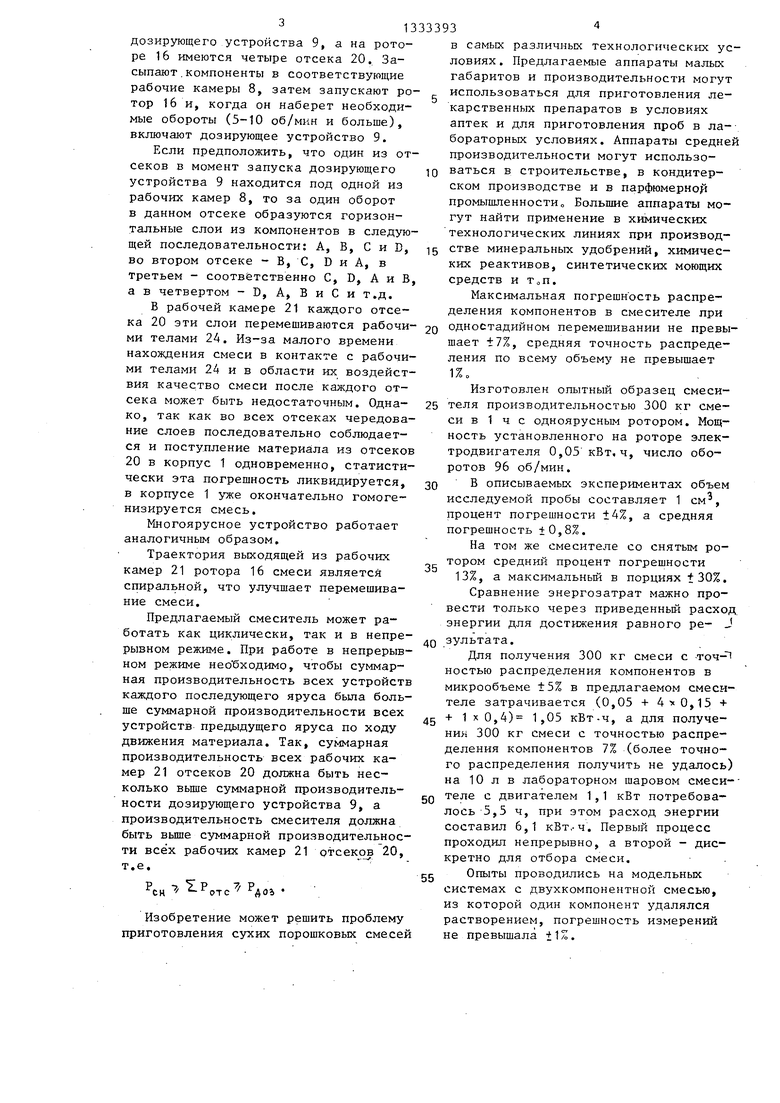

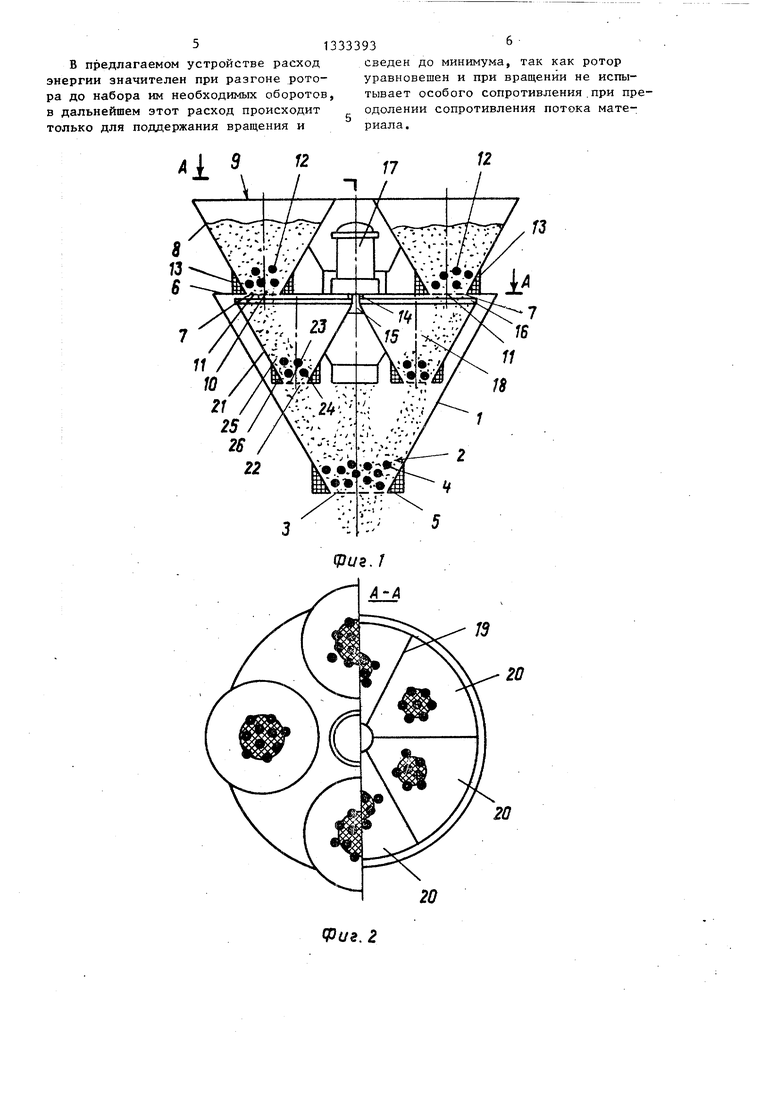

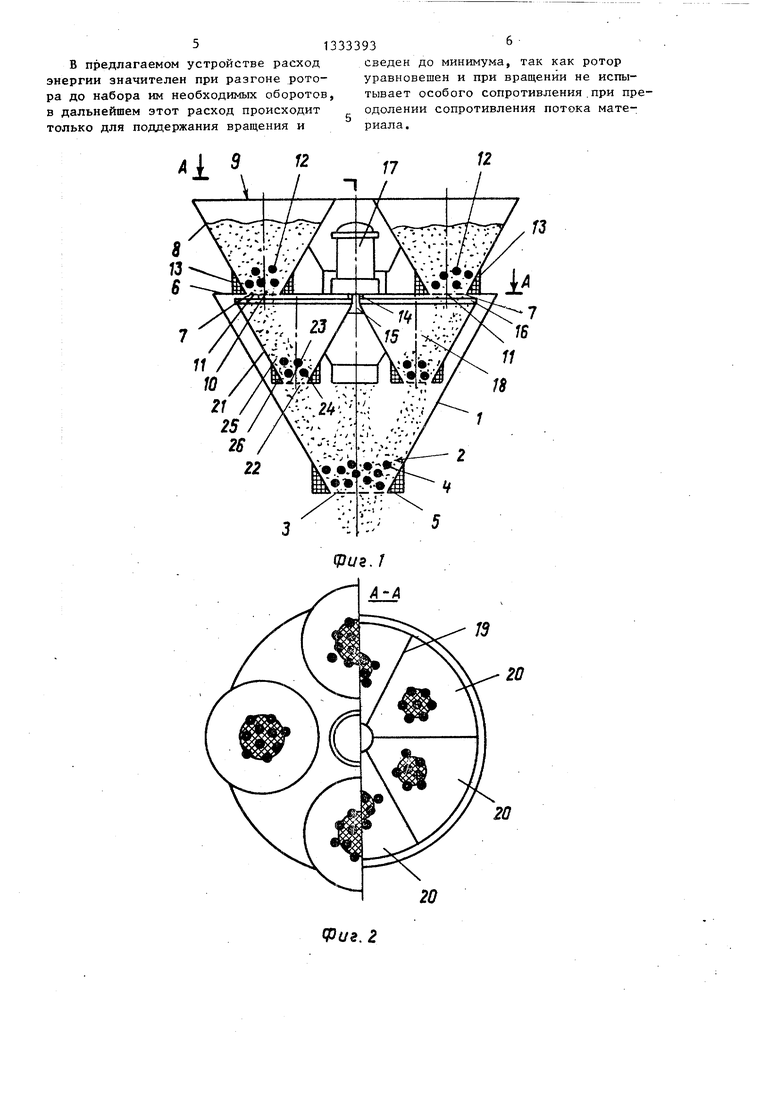

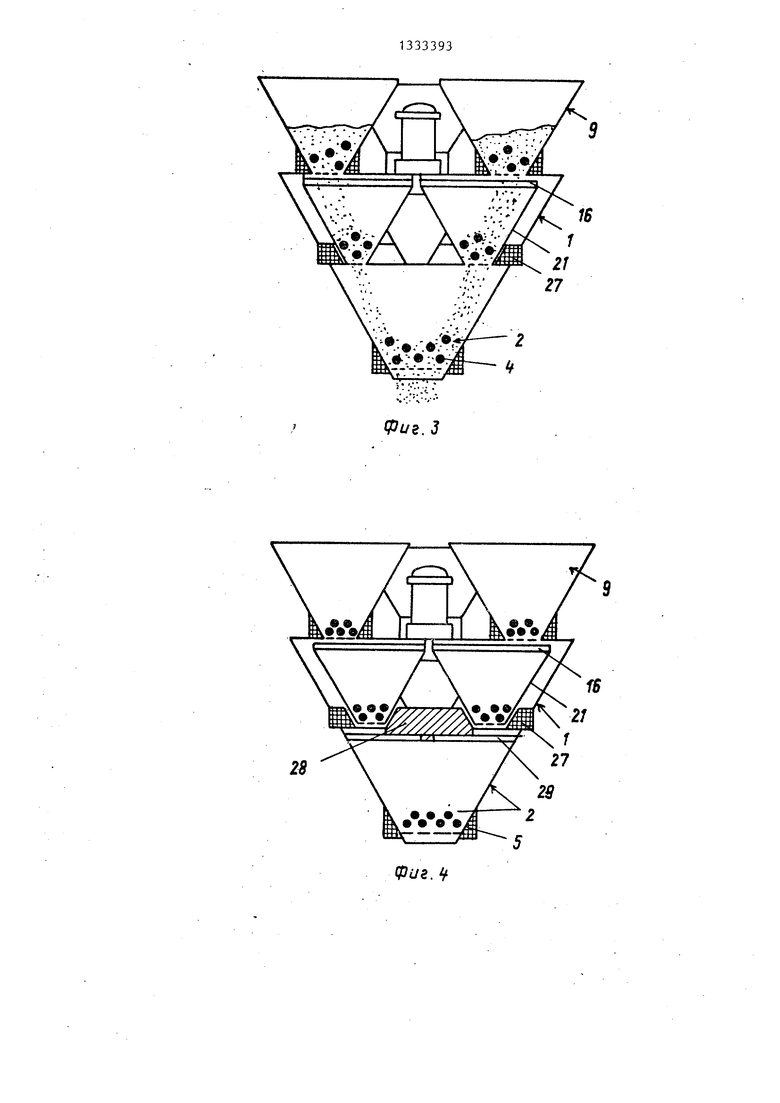

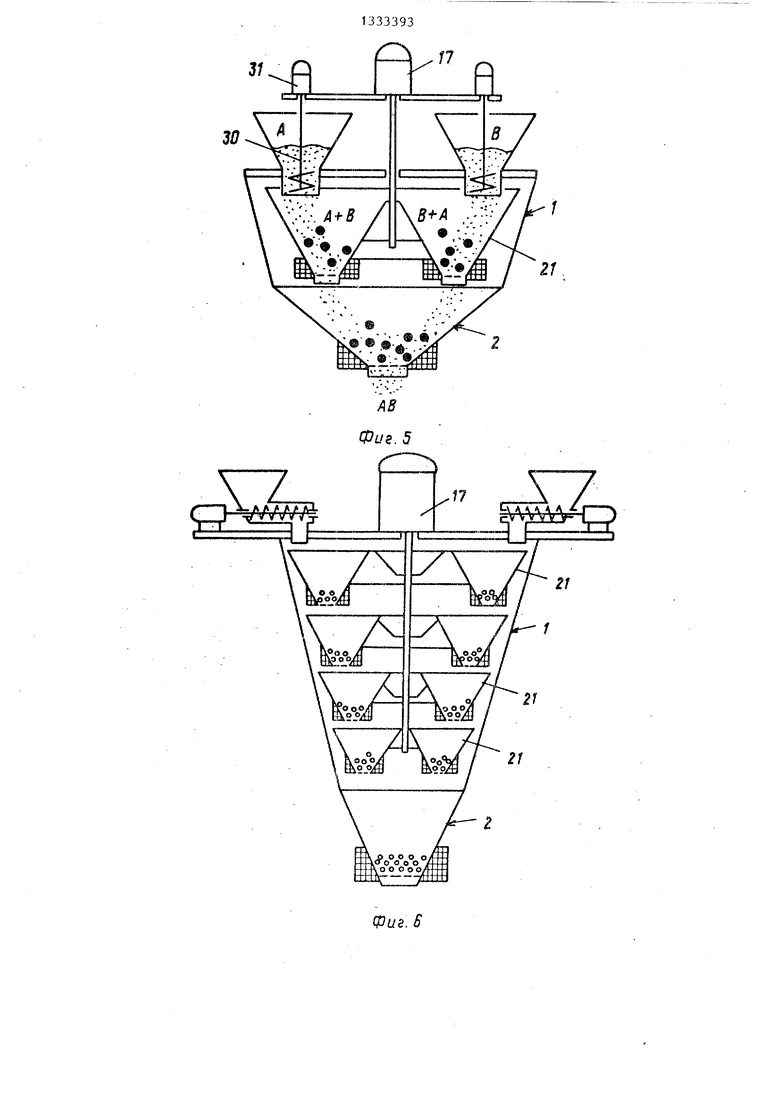

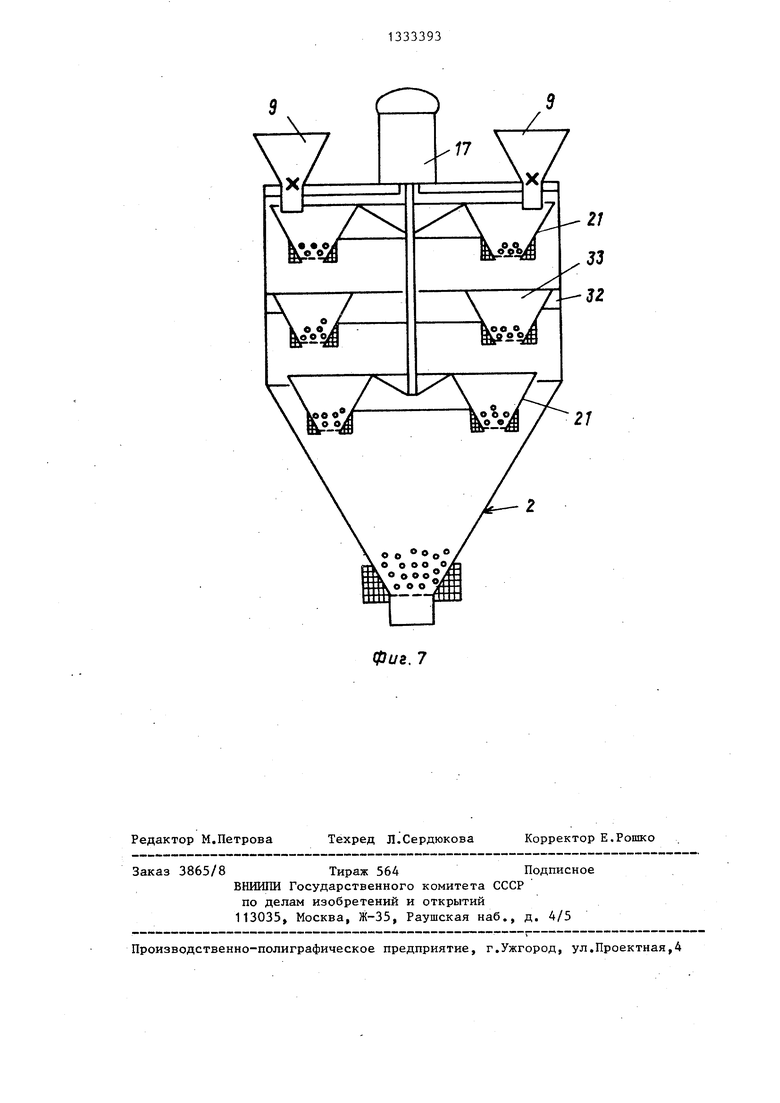

На фиг.1 схематически изображен предлагаемый смеситель, продольный разрезу на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант устройства с электромагнитной катушкой ротора, закрепленной на корпусе, продольный разрезу на фиг.4 - то же, с такой же катушкой и сердечником, который может быть выполнен вращающимся или неподвижным j на фиг.З - то же, со шне- ковыми дозаторами, продольный разрез на фиг.6 - вариант многоярусного устройства с вращающимися кольцевыми желобами на фиг.7 - то же, с чередующимися вращающимися и неподвижными кольцевыми желобами.

Смеситель содержит корпус 1 с узлом 2 электромагнитного перемешивания, перекрытый снизу сеткой 3, на которой размещены магнитные рабочие тела 4. Нижняя часть корпуса 1 охвачена электромагнитной катушкой 5.

В верхней части корпус 1 перекрыт горизонтальной платформой 6 с расположенными по окружности отверстиями 7 о На платформе 6 соосно с отверстиями 7 установлены рабочие камеры 8 дозирующего устройства 9 с узлами 10 электромагнитного перемешивания, которые, как и корпус 1, перекрыты снизу сетками 11, на которых размещены рабочие тела 12, аналогичные рабочим телам 4. Число рабочих камер 8 должно соответствовать числу входящих в композицию смеси ингредиентов. Каждая рабочая камера 8 охвачена электромагнитной катушкой 13.

0

5

0

5

0

5

0

5

0

5

Горизонтальная платформа 6 имеет в центре отверстие 14, через которое проходит вертикальный вал 15, связан- Hbrfi с ротором 16, а вверху - с приводом 17 вращения. Ротор 16 выполнен в виде кольцевого желоба 18 с поперечными перегородками 19, делящими его на отдельные отсеки 20, каждый из которых в нижней части переходит в вертикальную коническую рабочую камеру 21 с отверстиями 22 для выпуска, материала, перекрытую снизу сеткой J 23, на которой размещены рабочие тела 24 узла 25 электромагнитного перемешивания о

Каждая рабочая камера 21 может быть охвачена индивидуальной электро магнитной катушкой 26 и вращаться на роторе 16 совместно с ней либо все рабочие камеры 21 могут быть охвачены единой электромагнитной катуш сой 27 (фиг.З), которая может быть закреплена на корпусе 1 или также вра-, щаться на роторе 16 вместе с желобом 18. В центрахгьной части ротора 16 - между рабочими камерами 21 отсеков 20 для концентрации электромагнитных полей может быть установлено массивное ферромагнитное тело 28 (фиг.4), которое может быть установлено на крестовине 29 стационарно или с возможностью вращения совместно с ротором 16.

Дозирующее устройство 9 может быть выполнено в виде шнековых питателей с центральными шнеками 30 и приводом от электродвигателя 31, а также в виде другого любого типа питателей, наиболее подходящих для каждого конкретного ингредиента, дозируемого в смесь.

При очень высоких требованиях к качеству смеси возможна установка вращающихся роторов 16 в два или более ярусов, при этом возможно и чередова ние количества отсеков желобов по ярусамо

Возможна также (фиг.7) установка между двумя смежньми вращающимися роторами 16 с желобами 18 и рабочими . камерами 21 неподвижных кольцевых желобов 32 с аналогичными рабочими камерами 33 (фиГсб).

Устройство работает следующим образом.

Предположим, смесь состоит из четырех компонентов: А, В, С и D, для которых установлены рабочие камеры 8.

дозирующего устройства 9, а на роторе 16 имеются четыре отсека 20. Засыпают .компоненты в соответствующие рабочие камеры 8, затем запускают ротор 16 и, когда он наберет необходимые обороты (5-10 об/мин и больше), включают дозирующее устройство 9.

Если предположить, что один из отсеков в момент запуска дозирующего устройства 9 находится под одной из рабочих камер 8, то за один оборот в данном отсеке образуются горизонтальные слои из компонентов в следующей последовательности: А, В, С и D, во втором отсеке - В, С, D и А, в третьем - соответственно С, D, А и В а в четвертом - D, А, В и С и т.д.

В рабочей камере 21 каждого отсека 20 эти слои перемешиваются рабочими телами 24. Из-за малого времени нахождения смеси в контакте с рабочими телами 24 и в области их воздействия качество смеси после каждого отсека может быть недостаточным. Однако, так как во всех отсеках чередование слоев последовательно соблюдается и поступление материала из отсеков 20 в корпус 1 одновременно, статистически эта погрешность ликвидируется, в корпусе 1 уже окончательно гомогенизируется смесь.

Многоярусное устройство работает аналогичным образом.

Траектория выходящей из рабочих камер 21 ротора 16 смеси является спиральной, что улучшает перемешивание смеси.

Предлагаемый смеситель может работать как циклически, так и в непрерывном режиме. При работе в непрерывном режиме необходимо, чтобы суммарная производительность всех устройств каждого последующего яруса была больше суммарной производительности всех устройств предыдущего яруса по ходу движения материала. Так, суммарная производительность всех рабочих камер 21 отсеков 20 должна быть несколько выше суммарной производительности дозирующего устройства 9, а производительность смесителя должна быть выше суммарной производительности всех рабочих камер 21 отсеков 20, т.е.

.-LP

от с

7/ Р

дог,

Изобретение может решить проблему приготовления сухих порошковых смесей

5

0

5

0

5

0

5

0

5

в самых различных технологических условиях. Предлагаемые аппараты малых габаритов и производительности могут использоваться для приготовления лекарственных препаратов в условиях аптек и для приготовления проб в лабораторных условиях. Аппараты средней производительности могут использоваться в строительстве, в кондитерском производстве и в парфюмерной промышленности Большие аппараты могут найти применение в химических технологических линиях при производстве минеральных удобрений, химических реактивов, синтетических моющих средств и т„п.

Максимальная погрешность распределения компонентов в смесителе лри одностадийном перемешивании не превышает ±7%, средняя точность распределения по всему объему не превышает 1%„

Изготовлен опытный образец смесителя производительностью 300 кг смеси в 1 ч с одноярусным ротором. Мощность установленного на роторе электродвигателя О,05 кВт,ч, число оборотов 96 об/мин.

В описываемых экспериментах объем исследуемой пробы составляет 1 см, процент погрешности 14%, а средняя погрешность 10,8%.

На том же смесителе со снятым ротором средний процент погрешности 13%, а максимальный в порциях 130%.

Сравнение энергозатрат мажно провести только через приведенный расход энергии для достижения равного ре- J зультата.

Для получения 300 кг смеси с -точ- ностью распределения компонентов в микрообъеме ±5% в предлагаемом смесителе затрачивается (0,05 + 4itO,15 -t- + 1 X 0,4) 1,05 кВт-ч, а для получения 300 кг смеси с точностью распределения компонентов 7% (более точного распределения получить не удалось) на 10 л в лабораторном шаровом смеси- теле с двигателем 1,1 кВт потребовалось 5,5 ч, при этом расход энергии составил 6,1 кВт,-ч. Первый процесс проходил непрерывно, а второй - дискретно для отбора смеси.

Опыты проводились на модельных системах с двухкомпонентной смесью, из которой один компонент удалялся растворением, погрешность измерений не превышала 11%.

513333936

В предлагаемом устройстве расход сведен до минимума, так как ротор энергии значителен при разгоне рото- уравновешен и при вращении не испы- ра до набора им необходимых оборотов, тывает особого сопротивления.при пре- в дальнейшем этот расход происходит одолении сопротивления потока мате- только для поддержания вращения и риала.

16

11

п

фиг. 1

/5

20

Фиг. 2

16

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНЫЙ КОМБИКОРМОВЫЙ АГРЕГАТ | 1998 |

|

RU2155526C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| Питатель для сыпучих материалов | 1989 |

|

SU1787912A1 |

| Устройство для приготовления сухих многокомпонентных смесей | 1986 |

|

SU1421387A1 |

| ДОЗИРУЮЩЕ-СМЕШИВАЮЩИЙ АППАРАТ | 2007 |

|

RU2350462C1 |

| Смеситель сыпучих материалов | 2023 |

|

RU2812190C1 |

| СПОСОБ НОРМИРОВАННОГО СМЕСЕОБРАЗОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271857C1 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ПЕНОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2285611C1 |

| СПОСОБ И УСТРОЙСТВО ОДНОСТАДИЙНОГО ДОЗИРОВАНИЯ И СМЕШИВАНИЯ КОМПОНЕНТОВ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОЛЕКАРСТВЕННЫХ СМЕСЕЙ | 2014 |

|

RU2558940C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОМОДИФИЦИРОВАННОГО ЦЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515345C1 |

tptjs. 3

28

Г6

фиг.

q V w/

c-A /

Т ддУу5 r

CjV VyVJUJr ij-f

2Г

Фив. 6

21

фиг, 7

| Патент США № 4103357, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-30—Публикация

1982-12-08—Подача