Изобретение ОТНОСИТСЯ к сварке, в частности к способам, применяемым для прогнозирования величины после- сварочных деформаций сварных конструкций, накопленных вследствие разо- вых, структурных и релаксационных процессов, и может быть применено при разработке I и производстве высокоточных КОНСТРУК1ДИЙ в различных отраслях машиностроения.

Целью изобретения является повышение точности и достоверности испытаний.

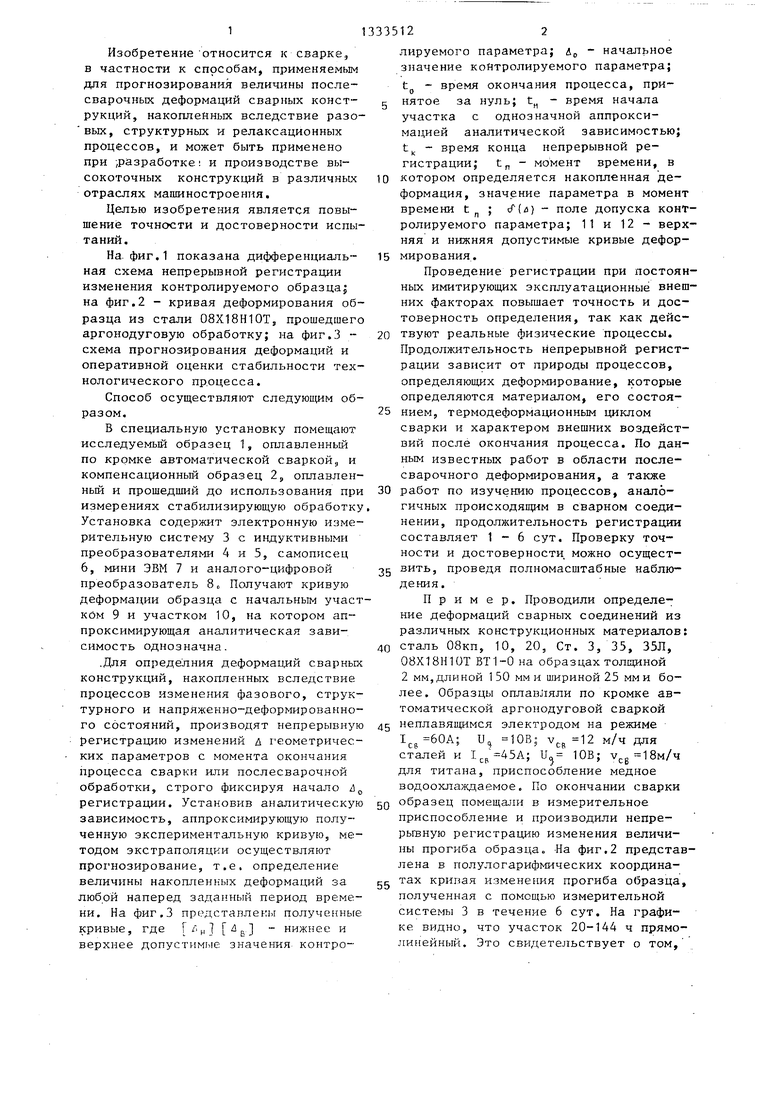

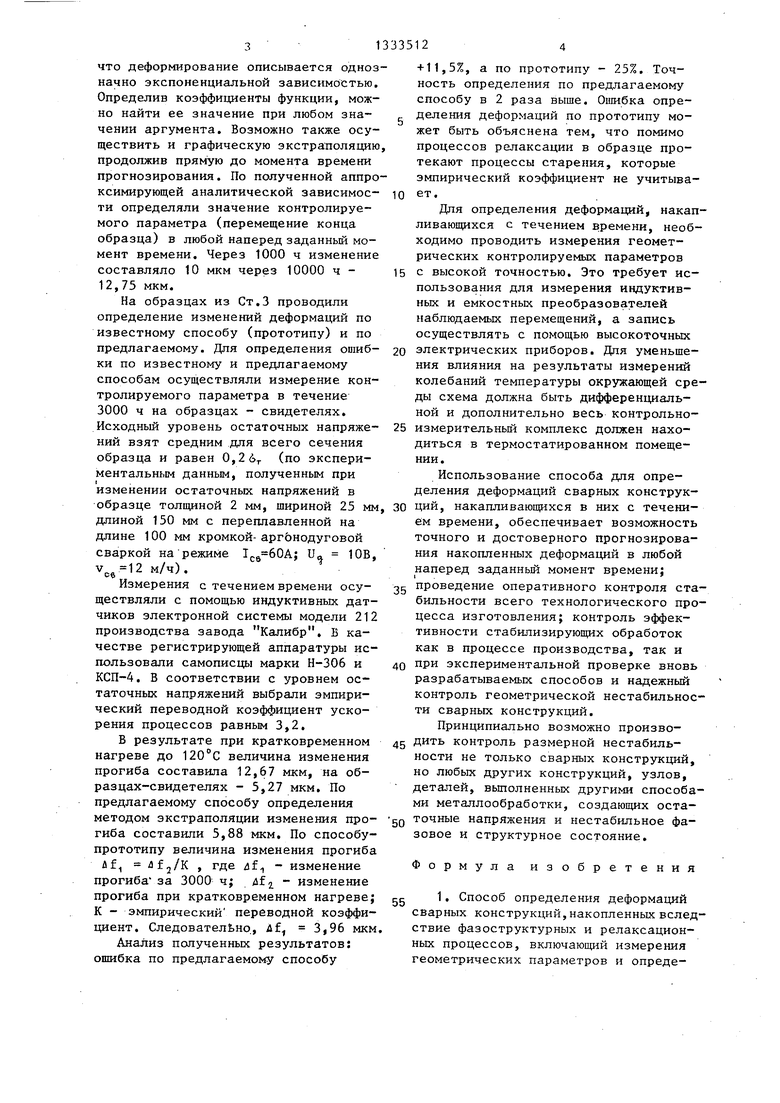

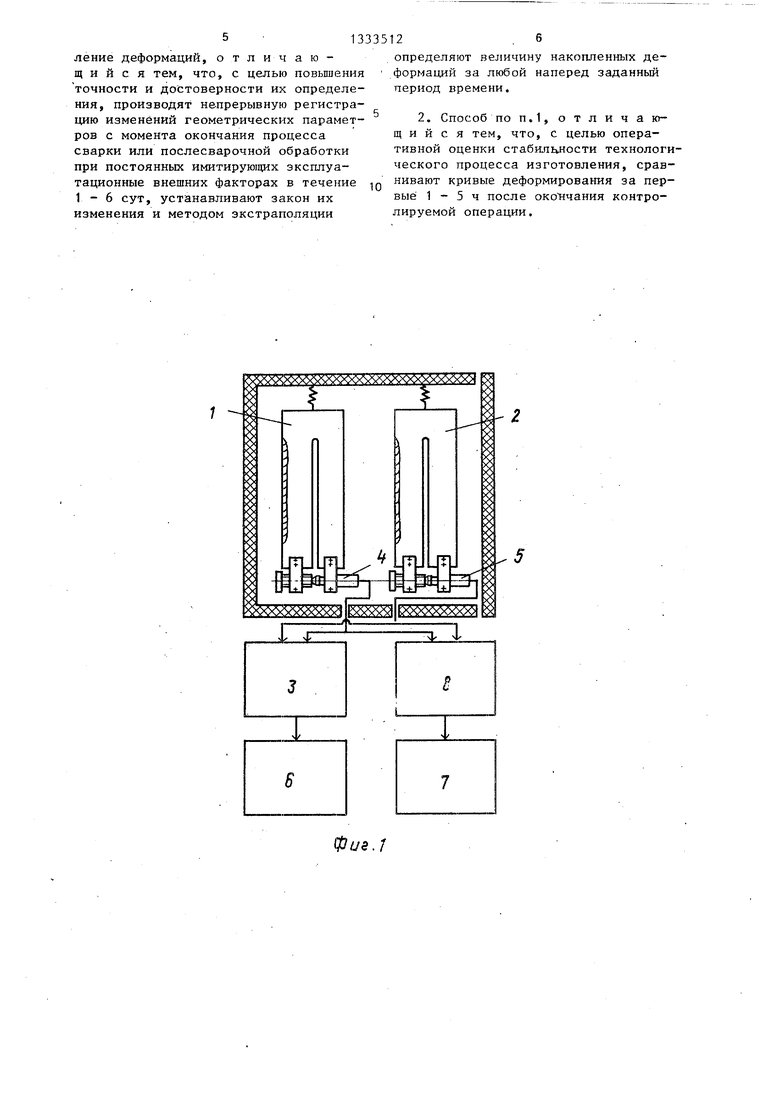

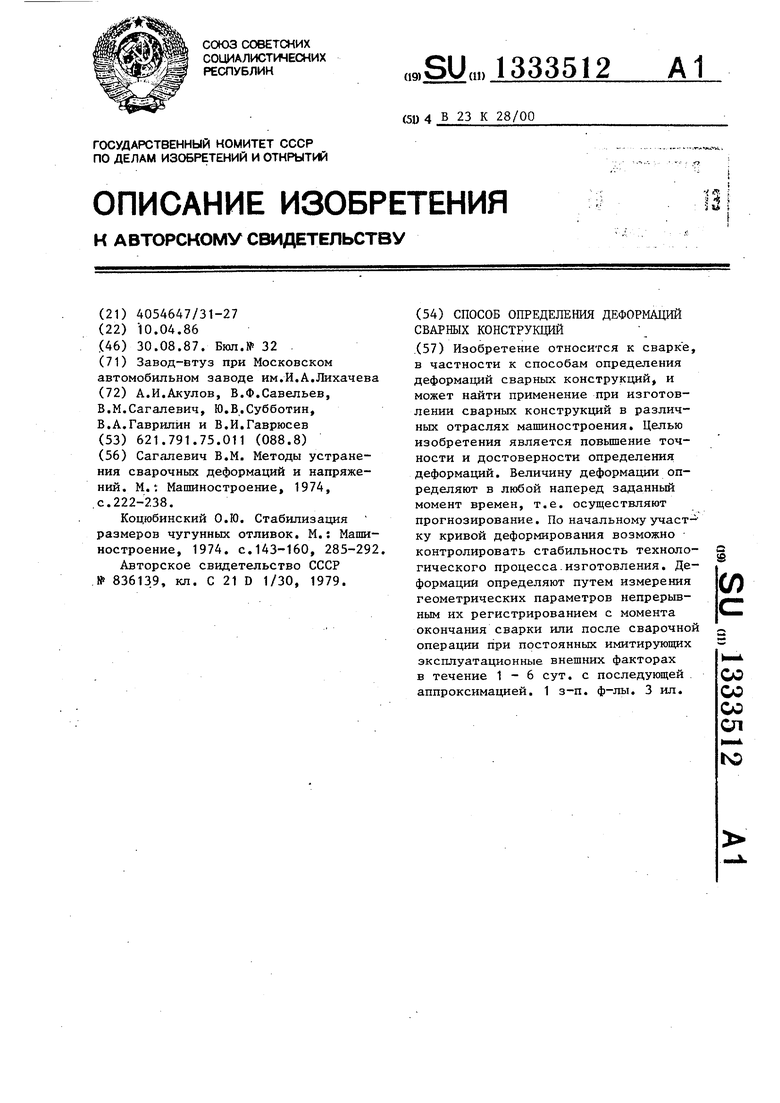

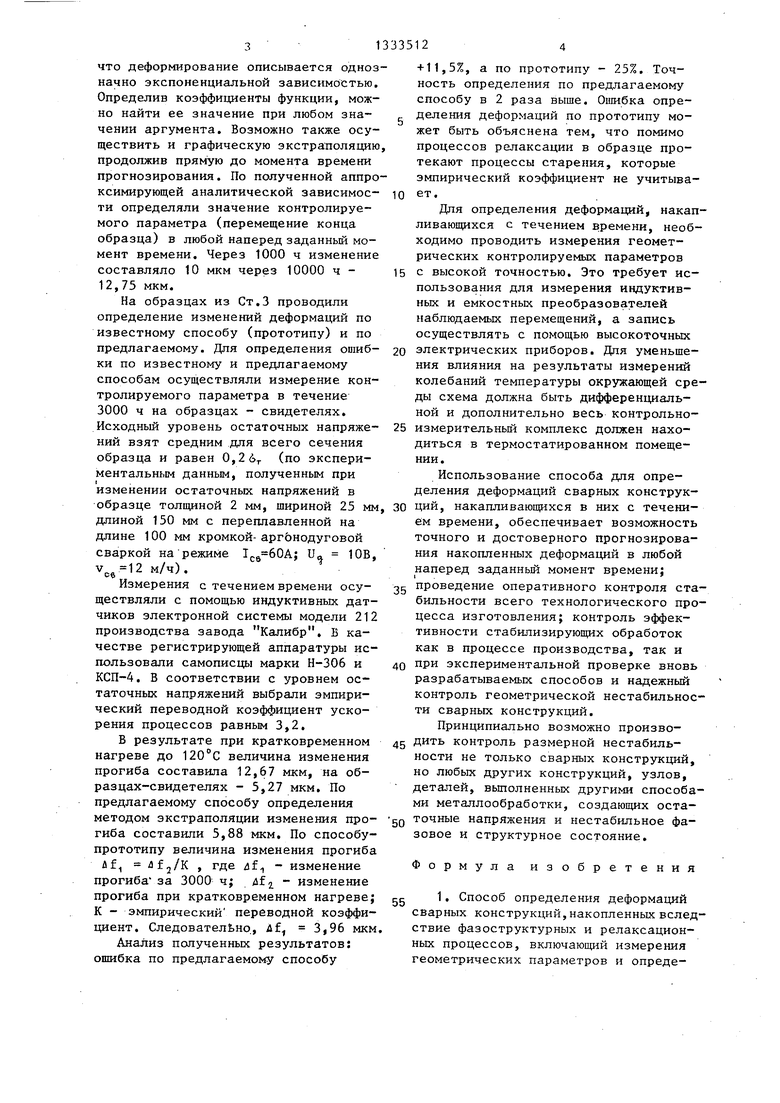

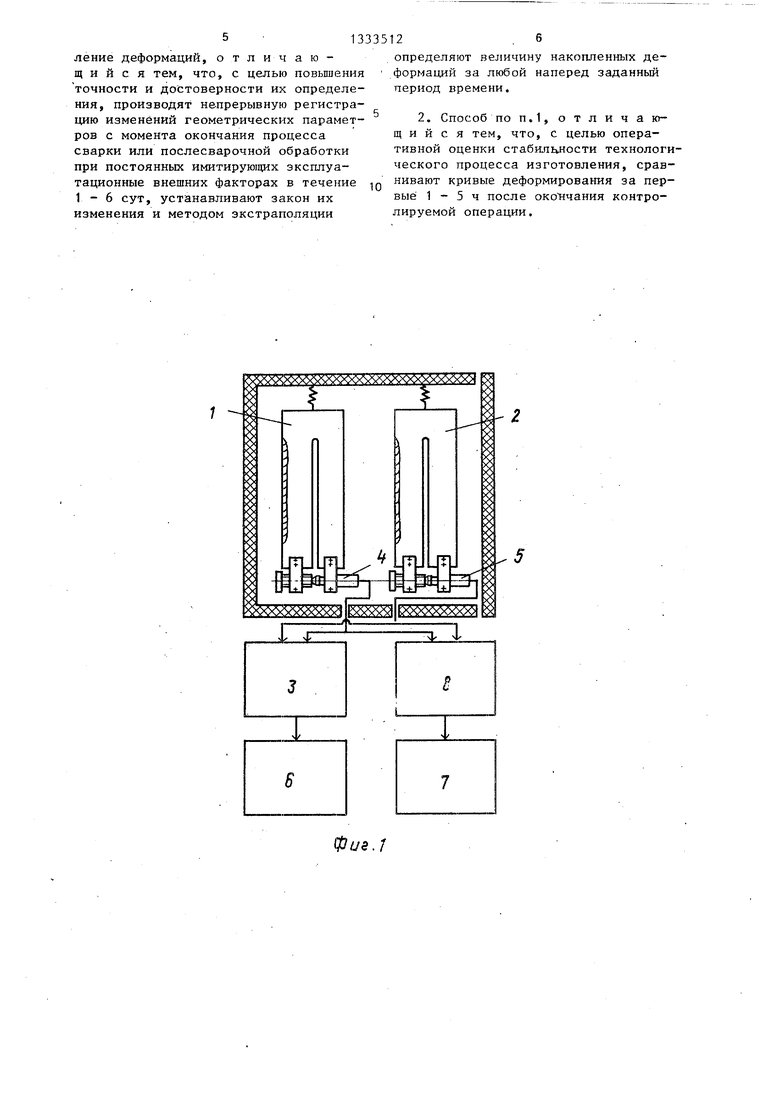

На. фиг.1 показана дифференциальная схема непрерывной регистрации изменения контролируемого образцаj на фиг.2 - кривая деформирования образца из стали 08Х18Н10Т, прошедшего аргонодуговую обработку; на фиг.З - схема прогнозирования деформаций и оперативной оценки стабильности технологического процесса.

Способ осуществляют следующим образом.

В специальную установку помещают исследуемый образец 1, оплавленный по кромке автоматической сваркой, и компенсационный образец 2,, оплавленный и прошедший до использования при измерениях стабилизирующую обработку Установка содержит электронную измерительную систему 3 с индуктивными преобразователями 4 и 5, самописец 6, мини ЭВМ 7 и аналого-цифровой преобразователь 8. Получают кривую деформации образца с начальным участком 9 и участком 10, на котором аппроксимирующая аналитическая зависимость однозначна.

.Для определния деформаций сварных конструкций, накопленных вследствие процессов изменения фазового, структурного и напряженно-деформированного состояний, производят непрерывную регистрацию изменений д г еометричес- ких параметров с момента окончания процесса сварки или послесварочной обработки, строго фиксируя начало л регистрации. Установив аналитическую зависимость, аппроксимирующую полученную эксперимента-пьную кривую, методом экстраполяцией осуществляют прогнозирование, т.е. определение величины накопленных деформаций за любой наперед заданный период времени. На фиг.З представлены полученные кривые, где / ц g нижнее и верхнее допустимые значения контролируемого параметра; д начальное значение контролируемого параметра; tg - время окончания процесса, принятое за нуль; t, - время начала участка с однозначной аппроксимацией аналитической зависимостью; t - время конца непрерывной регистрации; tp - момент времени, в

котором определяется накопленная деформация, значение параметра в момент времени t ; :Г{й} - поле допуска контролируемого параметра; 11 и 12 - верхняя и нижняя допустимые кривые деформирования.

Проведение регистрации при постоянных имитирующих эксплуатационные внешних факторах повышает точность и достоверность определения, так как действуют реальные физические процессы. Продолжительность непрерывной регистрации зависит от природы процессов, определяющих деформирование, которые определяются материалом, его состоянием, термодеформационньм циклом

сварки и характером внешних воздействий после окончания процесса. По данным известных работ в области после- сварочного деформирования, а также

работ по изучению процессов, аналогичных происходящим в сварном соединении, продо.пжительность регистрации составляет 1 - 6 сут. Проверку точности и достоверности, можно осущест-

вить, проведя полномасштабные наблюдения.

Пример. Проводили определение деформаций сварных соединений из различных конструкционных материалов:

сталь 08кп, 10, 20, Ст. 3, 35, 35Л, 08Х18Н10Т ВТ1-0 на образцах толщиной 2 мм, длиной 150 мм и шириной 25 мм и более. Образцы оплавляли по кромке автоматической аргонодуговой сваркой

неплавяш 1мся электродом на режиме и, 10В; м/ч для сталей и и„ 10В; у 18м/ч для титана, приспособление медное водоохлаждаемое. По окончании сварки

образец помещали в измерительное приспособление и производили непрерывную регистрацию изменения величины прогиба образца. -На фиг.2 представлена в полулогарифмических координатах кривая изменения прогиба образца, полученная с помои ью измерительной системы 3 в течение 6 сут. На графике видно, что участок 20-144 ч прямолинейный. Это свидетельствует о том,

что деформирование описывается однозначно экспоненциальной зависимостью. Определив коэффициенты функции, можно найти ее значение при любом значении аргумента. Возможно также осуществить и графическую экстраполяцию продолжив прямую до момента времени прогнозирования. По полученной аппроксимирующей аналитической зависимости определяли значение контролируемого параметра (перемещение конца образца) в любой наперед заданный момент времени. Через 1000 ч изменение составляло 10 мкм через 10000 ч - 12,75 мкм.

На образцах из Ст.З проводили определение изменений деформаций по известному способу (прототипу) и по предлагаемому. Для определения ошибки по известному и предлагаемому способам осуществляли измерение контролируемого параметра в течение 3000 ч на образцах - свидетелях. Исходный уровень остаточных напряжений взят средним для всего сечения образца и равен 0, (по экспериментальным данным, полученным при I изменении остаточных напряжений в

образце толщиной 2 мм, шириной 25 мм длиной 150 мм с переплавленной на длине 100 мм кромкой- аргонодуговой сваркой на режиме и„ 10В, м/ч).

Измерения с течением времени осуществляли с помощью индуктивных датчиков электронной системы модели 212 производства завода Калибр, Б качестве регистрирующей аппаратуры использовали самописцы марки Н-306 и KCII-4. В соответствии с уровнем остаточных напряжений выбрали эмпирический переводной коэффициент ускорения процессов равным 3,2.

В результате при кратковременном нагреве до 120°С величина изменения прогиба составила 12,67 мкм, на образцах-свидетелях - 5,27 мкм. По предлагаемому способу определения методом экстраполяции изменения прогиба составили 5,88 мкм. По способу- прототипу величина изменения прогиба

Д, dfj/K , где 4fi - изменение прогиба за 3000 ч; изменение прогиба при кратковременном нагреве; К - эмпирический переводной коэффициент. Следовательно., д 3,96 мкм

Анализ полученных результатов: ошибка по предлагаемому способу

+11,5%, а по прототипу - 25%. Точность определения по предлагаемому способу в 2 раза выше. Ошибка определения деформаций по прототипу может быть объяснена тем, что помимо процессов релаксации в образце протекают процессы старения, которые эмпирический коэффициент не учитывает.

Для определения деформаций, накапливающихся с течением времени, необходимо проводить измерения геометрических контролируемых параметров

с высокой точностью. Это требует использования для измерения индуктивных и емкостных преобразователей наблюдаемых перемещений, а запись осуществлять с помощью высокоточных

электрических приборов. Для уменьшения влияния на результаты измерений колебаний температуры окружающей среды схема должна быть дифференциальной и дополнительно весь контрольноизмерительньш комплекс должен находиться в термостатированном помещении.

Использование способа дпя определения деформаций сварных конструкций, накапливающихся в них с течением времени, обеспечивает возможность точного и достоверного прогнозирования накопленных деформаций в любой наперед заданньй момент времени;

проведение оперативного контроля стабильности всего технологического процесса изготовления; контроль эффективности стабилизирующих обработок как в процессе производства, так и

при экспериментальной проверке вновь разрабатываемых способов и надежный контроль геометрической нестабильности сварных конструкций.

Принципиально возможно произво-

дить контроль размерной нестабильности не только сварных конструкций, но любых других конструкций, узлов, деталей, вьтолненных другими способами металлообработки, создающих оста-

напряжения и нестабильное фазовое и структурное состояние.

Формула изобретения

1. Способ определения деформаций сварных конструкций, накопленных вследствие фазоструктурных и релаксационных процессов, включающий измерения геометрических параметров и определение деформаций, отличающийся тем, что, с целью повышения точности и достоверности их определения, производят непрерывную регистрацию изменений геометрических параметров с момента окончания процесса сварки или послесварочной обработки при постоянных имитирующих эксплуатационные внешних факторах в течение 1-6 сут, устанавливают закон их изменения и методом экстраполяции

определяют величину накопленных деформаций за любой наперед заданный период времени.

2. Способ по П.1, отличающийся тем, что, с целью оперативной оценки стабильности технологического процесса изготовления, сравнивают кривые деформирования за первые 1 - 5 ч после око нчания контролируемой операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ПОВРЕЖДАЕМОСТИ МАТЕРИАЛА ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ | 2000 |

|

RU2170917C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2005 |

|

RU2282174C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ | 2007 |

|

RU2378634C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| Способ испытания материалов на ползучесть | 1990 |

|

SU1747996A1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| Способ определения склонности металлических материалов к образованию горячих трещин | 1987 |

|

SU1574409A1 |

Фи8.1

/О

, 2

Л

//////////////////////////////////////////////

У///////////////////////////////////////// Фие.З

Составитель Л.Назарова Редактор А.Лежнина Техред М.Ходанич Корректор С.Черни

Заказ 3909/14 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Сагалевич В.М | |||

| Методы устранения сварочных деформаций и напряжений | |||

| М | |||

| ; Машиностроение, 1974, .с.222-238 | |||

| Коцюбинский О.Ю | |||

| Стабилизация размеров чугунных отливок | |||

| М.; Машиностроение, 1974 | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Ткацкий челнок | 1949 |

|

SU83613A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-10—Подача