Изобретение относится к технике сварки металлических материалов и может быть использовано для определения количественного значения критической величины деформации, при которой образуются трещины в свариваемом материале.

Цель изобретения - повышение точности результатов путем получения различной степени деформирования при постоянной температуре.

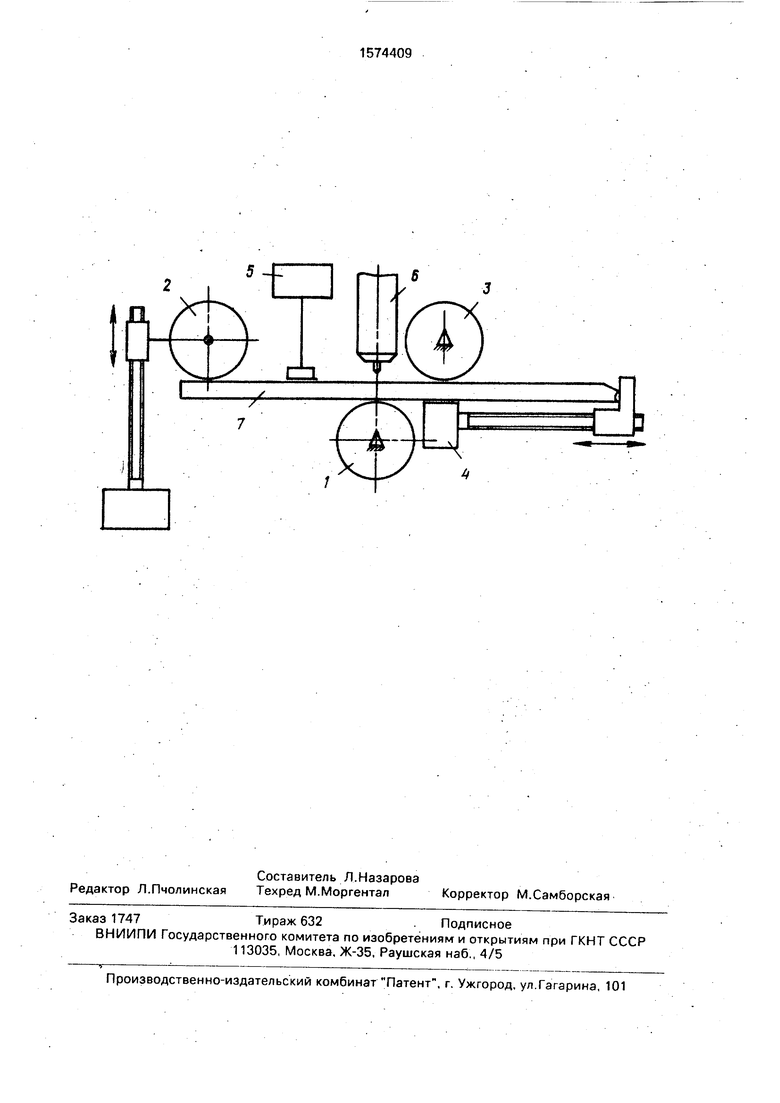

На чертеже представлена схема осуществления способа.

Для проведения испытаний применяет- Јя следующее устройство.

В устройстве имеется радиусная оправка в виде опорного ролика 1 и гибочный пуансон 2, которые выполнены в виде сво- бодновращающихся валков, при этом гибочный пуансон под действием привода имеет возможность перемещаться в вертикальной плоскости. Кроме того введен дополнительный свободновращающийся валок 3 для поддерживания образца, привод для перемещения образца 4, измерительный прибор 5 для регистрации изменения величины деформации, прикладываемой к образцу в процессе испытания. Сварочная горелка 6 устанавливается над первым валком между вторым и третьим валками, таким образом

СП

XI

Јь

4 О

ю

чтобы электрод горелки находился на одной оси с валком 3 и был перпендикулярным к испытуемому образцу. Измерительный прибор 5 позволяет регистрировать изменение величины деформации в процессе испытания.

Процесс испытания металлических материалов на склонность к образованию горячих трещин при сварке в процессе деформирования с целью определения критической величины деформации происходит следующим образом: образец 7 из испытуемого материала устанавливается между валками 1 и 2 и сверху прижимается валком 3. Порле возбуждения сварочной дуги включаются привод перемещения образца и привод гибочного валка, Образец проходит через валки, проплавляется и одновременно деформируется гибочным валком. Измерительный прибор регистрирует изменение величины деформации, прикладываемой к образцу. Критическую величину деформации е. Кр (т.е. величину, при которой начинается образование трещин), определяемую из зависимости Ј Кр f (Up), регистрируемой измерительным прибором в процессе испытания, где Up расстояние от начала шва до места образования горячих трещин.

Способ был реализован на макете устройства имеющего следующие характеристики: скорость перемещения образца 3 мм/с; диаметр гибочного валка 200 мм; скорость перемещения гибочного валка 10,25 мм/с; ход гибочного валка 205 мм; диаметр оправки 200 мм; размеры образца 370х80х 5 мм.

Исследуемый материал сталь марки Х18Н10Т.

Режим испытания: ток сварки 110 А; напряжение сварки 13 В; сварочный источник ВСВУ-315.

Испытание проводили в следующем порядке:

Образец устанавливали между валками 1 и 2 и фиксировали валком 3. После возбуждения сварочной дуги включали приводы перемещения образца и гибочного пуансона. Процесс сварки с одновременным деформированием продолжался 20 секунд. За это время гибочный валок прошел 205 мм из крайнего верхнего положения в крайнее нижнее. За это же время на образце был выполнен шов длиной 60 мм. Трещины начали образовываться на расстоянии 24,6 мм от начала шва, что соответствует 8,2 секундам с момента испытания. За это время гибочный валок прошел 84 мм, что соответствует радиусу R 219 мм. При этом измерительный прибор зафиксировал величину деформации равную 1,14%, проверяя

(5 100% по формуле Е хр , получаем тот же

результат, д - толщина образца.

В данном способе оказывается возможным придать испытуемому образцу величину деформации, непрерывно изменяющуюся от минимальной до максимальной необходимой, которая регистрируется при

помощи измерительного прибора и поддается точному определению в заданный момент времени, поскольку величина деформации на момент образования горячих трещин регистрируется измерительным

прибором и определяется из зависимости Ј f(Up), где Up расстояние от начала сварного шва до места образования горячих трещин. Этим гарантируется высокая точность и достоверность получаемых результатов.

Возможность за одно испытание с использованием одного образца определить критическую величину деформации позволяет значительно ускорить процесс исследования трещиностойкости конструкционных материалов, уменьшить материалоемкость и трудоемкость проводимых исследований, поскольку исключается необходимость в изготовлении N-ro количества образцов, а у

оператора исключается необходимость в смене массивных радиусных оправок.

Кроме того, согласно способу испытания, в котором для всего процесса исследования используют всего лишь один образец,

деформирование различных его участков на различную величину деформации происходит в зоне начала кристаллизации и остывания металла шва над опорным роликом, т.е. для всего образца при одной и той же температуре, в результате повышается точность испытаний.

Формула изобретения Способ определения склонности метал5 лических материалов к образованию горячих трещин, заключающийся в деформировании образца в процессе сварки с переменной степенью деформации до появления трещины, отличающийся тем, что, с целью повышения точности ре0 зультатов путем получения различной степени деформирования при постоянной температуре для деформирования, образец располагают на опорном ролике, сварочную горелку устанавливают в одной плоскости и

5 на одной оси с опорным роликом, усилие деформирования прикладывают к концу образца, который в процессе деформирования перемещают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Способ оценки технологической прочности при импульсной лазерной сварке | 1988 |

|

SU1539465A1 |

| Способ оценки склонности металла шва к образованию горячих трещин | 1982 |

|

SU1077736A1 |

| СПОСОБ ИСПБ1ТАНИЯ МЕТАЛЛА ШВА НА СТОЙКОСТЬ ПРОТИВ ОБРАЗОВАНИЯ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1970 |

|

SU277349A1 |

| МАШИНА ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗОВАНИЯ ТРЕЩИНПРИ СВАРКЕ | 1971 |

|

SU308840A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2393075C1 |

| Немагнитная сталь | 1989 |

|

SU1619735A1 |

Изобретение относится к сварке металлических материалов и может быть использовано для определения количественного значения критической величины деформации, при которой образуются трещины в свариваемом материале. Цель изобретения - повышение точности результатов испытаний. Способ определения склонности металлических материалов к образованию горячих трещин при сварке заключается в деформировании образца гибочным устройством вокруг радиусной оправки в процессе сварки. Величина деформации, необходимая для образования горячих трещин (критическая величина деформации), определяется относительным расположением гибочных валков и регистрируется при помощи измерительного прибора. В качестве критерия оценки склонности металлических материалов к образованию горячих трещин при сварке выбирают критическую величину деформации, (т.е. величину, при которой начинают образовываться трещины), определяемую из зависимости εкр = F(Lкр), регистрируемой измерительным прибором, где Lкр - расстояние от начала шва до места образования горячих трещин. Такая схема испытаний позволяет на одном образце получить различную величину деформации при постоянной в зоне деформирования температуре. 1 ил.

| Шаршоров и др | |||

| Испытания металлов на свариваемость | |||

| - М.: Металлургия, 1972, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| СПОСОБ ИСПЫТАНИЯ СВАРНОГО СОЕДИНЕНИЯ НА СКЛОННОСТЬ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН | 0 |

|

SU381960A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-21—Подача