Изобретение относится к сварке и &ожет быть использовано при контактной стыковой сварке оплавлением деталей с развитым сечением.

Цель изобретения - повышение качества сварного соединения гза счет повышения точности контроля параметров процесса осадки.

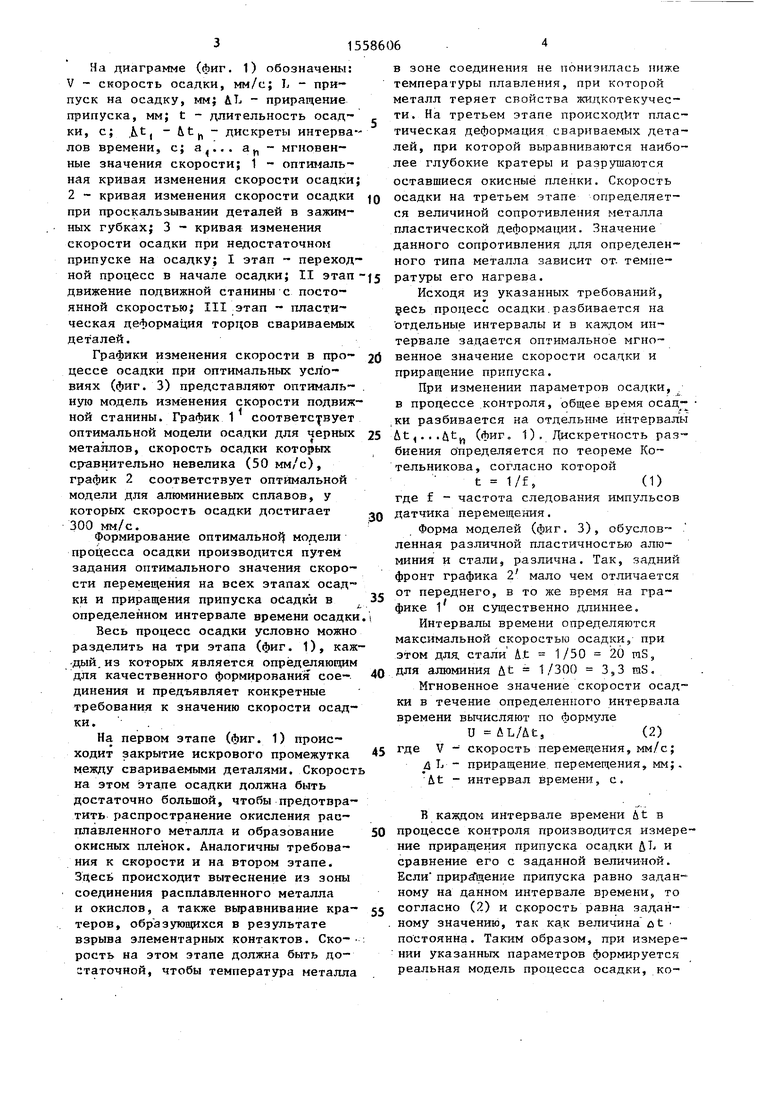

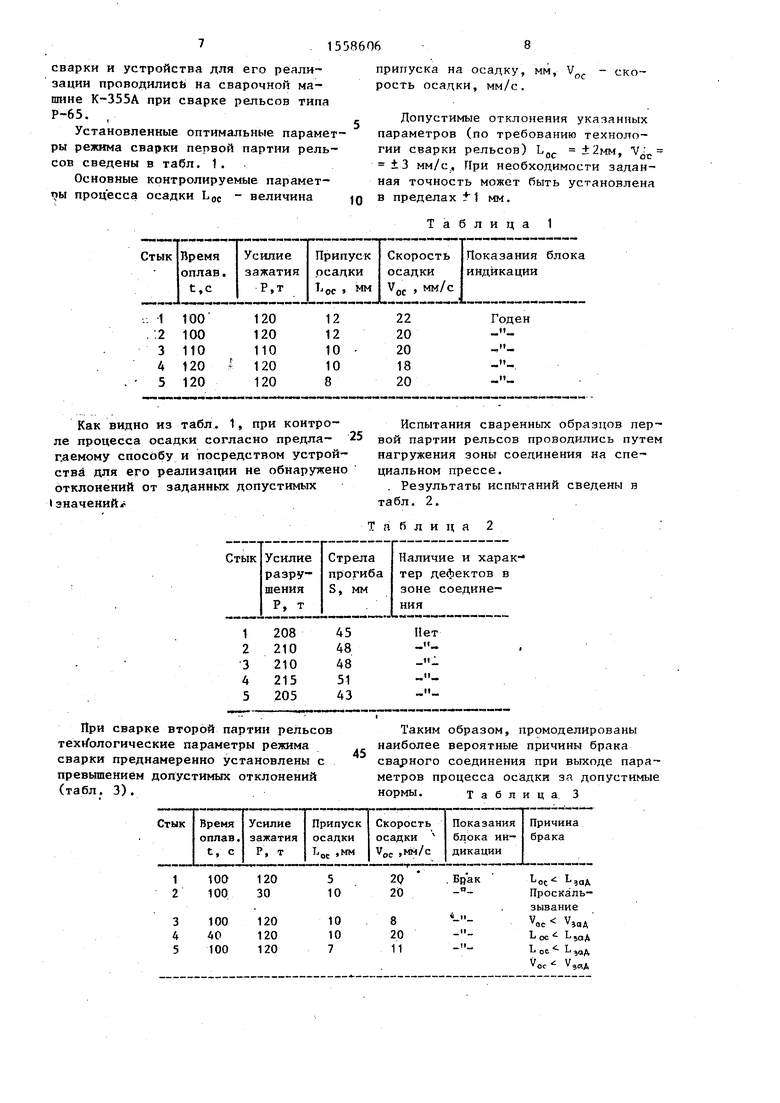

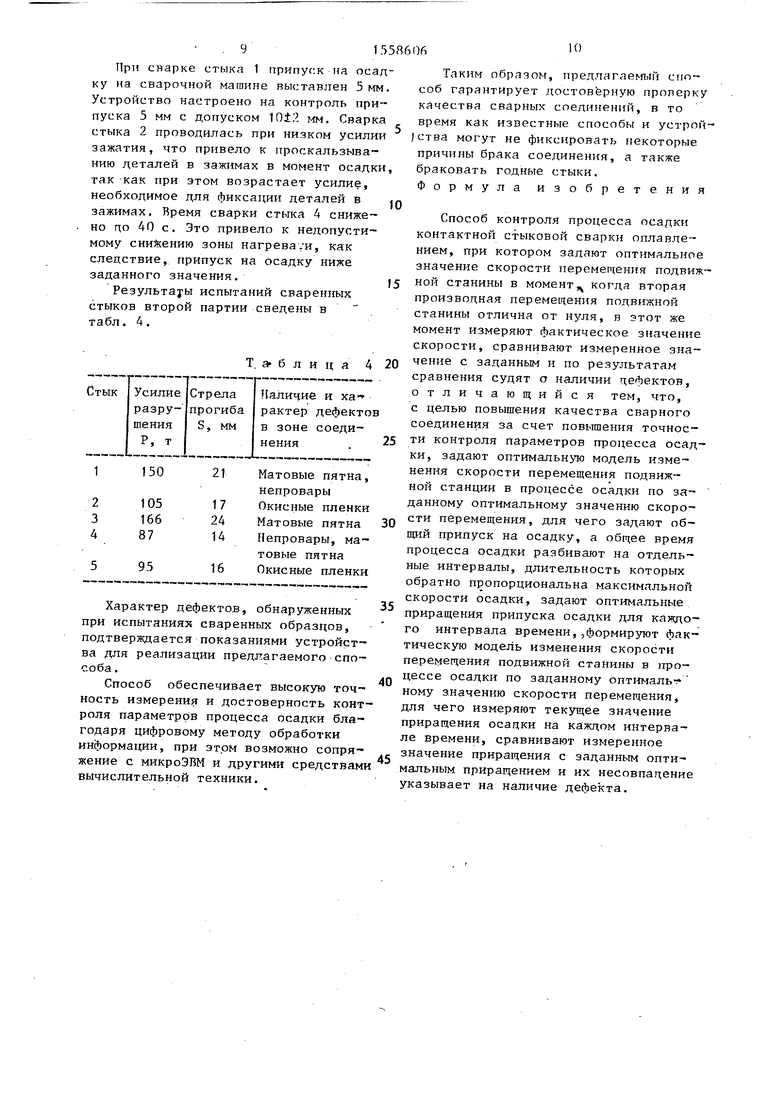

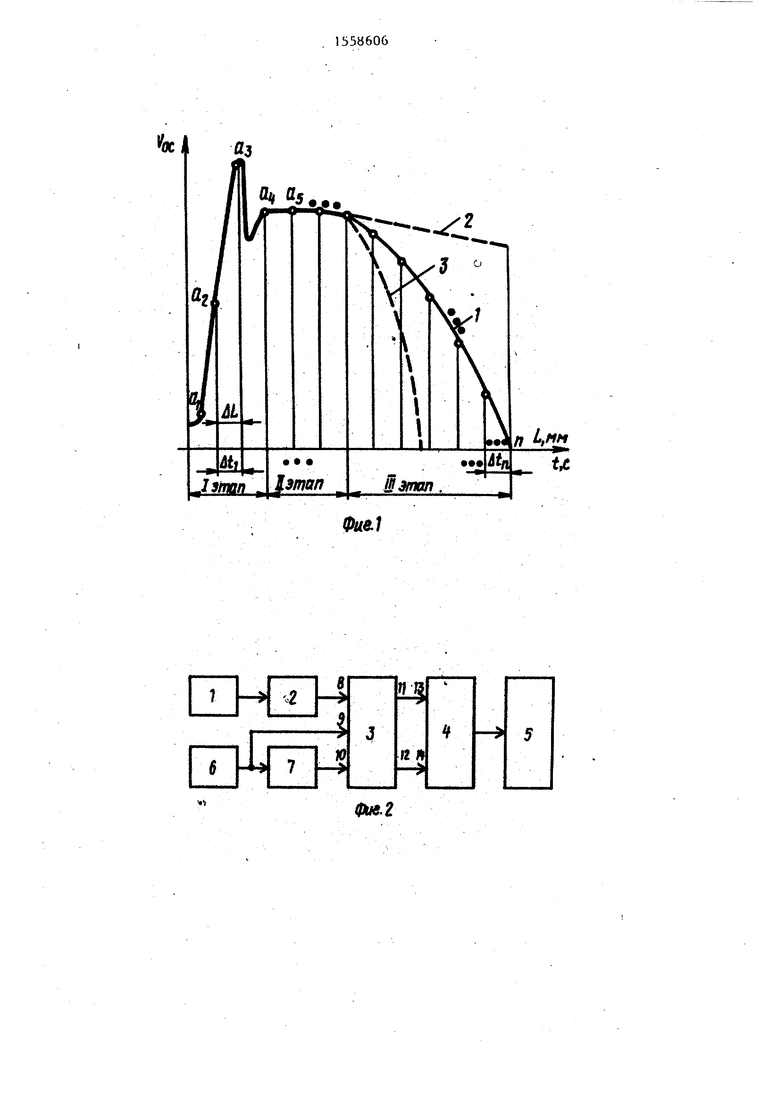

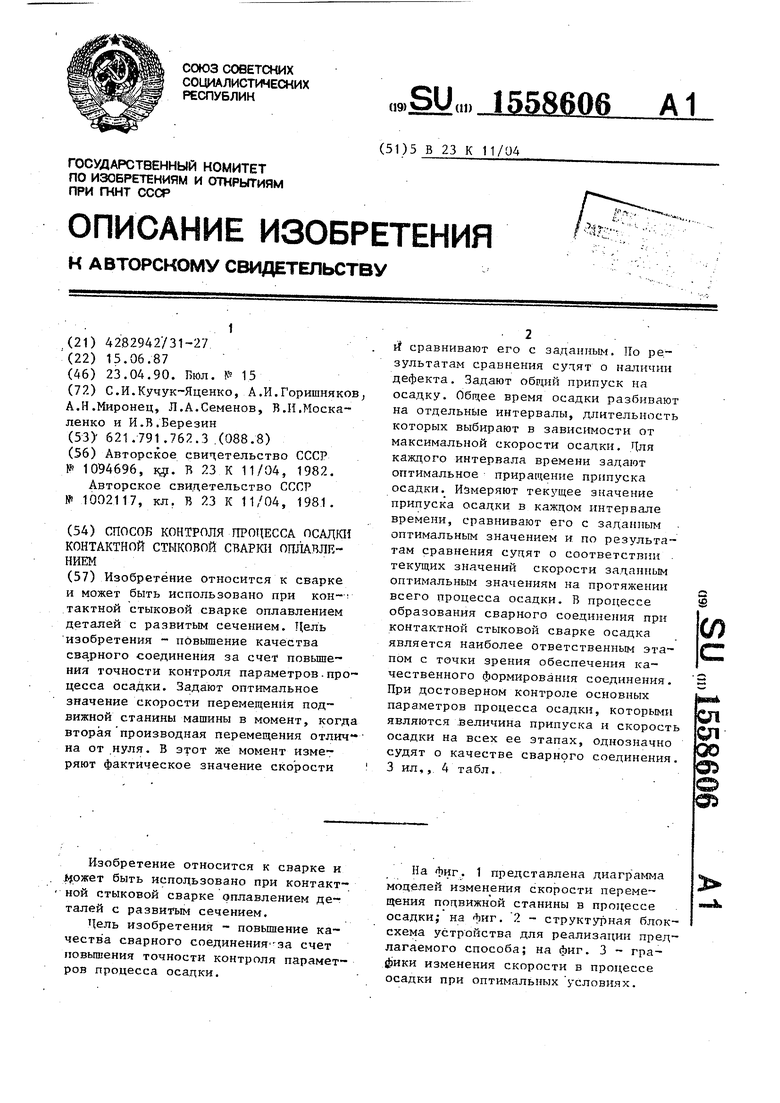

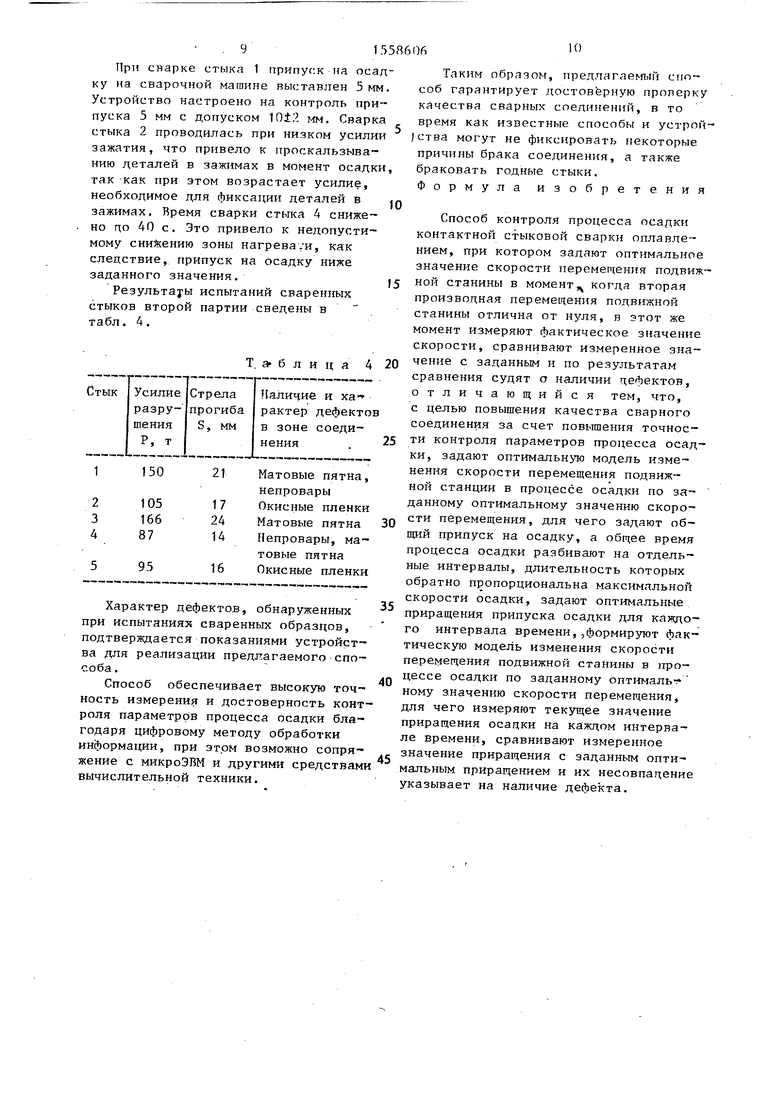

На фиг. 1 представлена диаграмма моделей изменения скорости перемещения подвижной станины в процессе осадки; на Ъиг. 2 - структурная блок- схема устройства для реализации предлагаемого способа; на фиг. 3 - графики изменения скорости в процессе осадки при оптимальных условиях.

31558606

На диаграмме (фиг. 1) обозначены: - скорость осадки, мм/с; L - приск на осадку, мм; AL - приращение ипуска, мм; t - длительность осадвт м ти ти л л о о с пл д н

ки, с; kt, - &th - дискреты интерваа п - мгновенлов времени, с; а

ные значения скорости; 1 - оптимальная кривая изменения скорости осадки; 2 - кривая изменения скорости осадки JQ при проскальзывании деталей в зажимных губках; 3 - кривая изменения скорости осадки при недостаточном припуске на осадку; I этап - переходв зоне соединения не понизилась ниже температуры плавления, при которой металл теряет свойства жидкотекучес- ти. На третьем этапе происходит пластическая деформация свариваемых деталей, при которой выравниваются наиболее глубокие кратеры и разрушаются оставшиеся окисные пленки. Скорость осадки на третьем этапе определяется величиной сопротивления металла пластической деформации. Значение данного сопротивления для определенного типа металла зависит от темпе

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Устройство для отсчета величины осадки | 1977 |

|

SU707721A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1986 |

|

SU1323296A1 |

| Способ контроля качества соединений в процессе контактной стыковой сварки | 1986 |

|

SU1454605A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1454606A1 |

| Способ контроля скорости и перемещения подвижной плиты стыковой сварочной машины | 1986 |

|

SU1447603A1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1988 |

|

SU1641546A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1500447A1 |

Изобретение относится к сварке и может быть использовано при контактной стыковой сварке оплавлением деталей с развитым сечением. Цель изобретения - повышение качества сварного соединения за счет повышения точности контроля параметров процесса осадки. Задают оптимальное значение скорости перемещения подвижной станины машины в момент, когда вторая производная перемещения отлична от нуля. В этот же момент измеряют фактическое значение скорости и сравнивают его с заданным. По результатам сравнения судят о наличии дефекта. Задают общий припуск на осадку. Общее время осадки разбивают на отдельные интервалы, длительность которых выбирают в зависимости от максимальной скорости осадки. Для каждого интервала времени задают оптимальное приращение припуска осадки. Измеряют текущее значение припуска осадки в каждом интервале времени, сравнивают его с заданным оптимальным значением и по результатам сравнения судят о соответствии текущих значений скорости заданным оптимальным значениям на протяжении всего процесса осадки. В процессе образования сварного соединения при контактной стыковой сварке осадка является наиболее ответственным этапом с точки зрения обеспечения качественного формирования соединения. При достоверном контроле основных параметров процесса осадки, которыми являются величина припуска и скорость осадки на всех ее этапах, однозначно судят о качестве сварного соединения. 3 ил. 4 табл.

ной процесс в начале осадки; II этап J5 ратуры его нагрева,

движение подвижной станины с постоянной скоростью; III этап - пластическая деформация торцов свариваемых деталей.

Графики изменения скорости в процессе осадки при оптимальных условиях (фиг. 3) представляют оптимальную модель изменения скорости подвижной станины. График 1 соответствует оптимальной модели осадки для черных металлов, скорость осадки которых сравнительно невелика (50 мм/с), график 2 соответствует оптимальной модели для алюминиевых сплавов, у которых скорость осадки достигает

300 мм/с.

Формирование оптимально модели

процесса осадки производится путем задания оптимального значения скорости перемещения на всех этапах осадки и приращения припуска осадки в определенном интервале времени осадки

Весь процесс осадки условно можно разделить на три этапа (фиг. 1), каждый, из которых является определяющим для качественного формирования соединения и предъявляет конкретные требования к значению скорости осадки.

На первом этапе (фиг. 1) происходит закрытие искрового промежутка между свариваемыми деталями. Скорост на этом этапе осадки должна быть достаточно большой, чтобы предотвратить распространение окисления расплавленного металла и образование окисных пленок. Аналогичны требования к скорости и на втором этапе. Здесь происходит вытеснение из зоны соединения расплавленного металла и окислов, а также выравнивание кратеров, образующихся в результате взрыва элементарных контактов. Ско- рость на этом этапе должна быть достаточной, чтобы температура металла

0

0

5

Исходя из указанных требований, весь процесс осадки разбивается на отдельные интервалы и в каждом интервале задается оптимальное мгновенное значение скорости осадки и приращение припуска.

При изменении параметров осадки, в процессе контроля, общее время осад- ки разбивается на отдельные интервалы &t,...utM (фиг. 1), Дискретность разбиения определяется по теореме Ко- тельникова, согласно которой

t 1/f,(1)

где f - частота следования импульсов датчика перемещения.

Форма моделей (фиг. 3), обусловленная различной пластичностью алюминия и стали, различна. Так, задний фронт графика 2 мало чем отличается от переднего, в то же время на графике 1 он существенно длиннее.

Интервалы времени определяются максимальной скоростью осадки, при этом для стали it 1/50 20 mS, для алюминия Дс 1/300 3,3 raS.

Мгновенное значение скорости осадки в течение определенного интервала времени вычисляют по формуле

U AL/it,(2)

5 где V - скорость перемещения, мм/с; и L - приращение перемещения, мм;, it - интервал времени, с.

В каждом интервале времени it в 0 процессе контроля производится измерение приращения припуска осадки UL и сравнение его с заданной величиной. Если прираГщение припуска равно заданному на данном интервале времени, то 5 согласно (2) и скорость равна заданному значению, так как величина at постоянна. Таким образом, при измерении указанных параметров формируется реальная модель процесса осадки, ко5

0

515

с оптимальной завыходят за предел

торая сравнивается данной моделью.

Если отклонения заданного допуска, стык бракуется. Например, если скорость осадки при пластической деформации выше оптималной (кривая 2, фиг. 1), значит велична сопротивления пластической деформации низкая. Это говорит о том, что стык перегрет либо произошло проскалзывание деталей в зажимах и пластическая деформация недостаточна. При этом сварное соединение некачественно, так как из-за отсутствия доста- точной пластической деформации не происходит разрушения оставшихся в стыке окисных пленок и уплотнения структуры металла в зоне сварки, что приводит к некачественному соедине- нию.

Если реальная модель процесса осадки имела вид, показанный на кривой 3 (фиг. 1), то величина припуска осадки L меньше заданного. Это является следствием либо недостаточного нагрева, либо неисправности привода осадки.

Одной из причин недостаточного нагрева может быть снижение рочной машины. Следовательно, предоставляется возможность контролировать такой важный параметр технического состояния машины. i

Устройство для реализации предла

гаемого способа (фиг. 2) состоит из датчика 1 скорости перемещения импульсного типа, счетчика 2 импульсов датчика перемещения, задатчика 3, L блока 4 сравнения, блока 5 индикации, генератора 6 временных интервалов, счетчика 7 временных интервалов. Датчик 1 скорости перемещения жестко соединен с подвижной станиной сварочной машины (не показана). При движении подвижной станины на выходе схемы датчика через каждый миллиметр формируется импульс. Выход датчика 1 соединен с входом счетчика 2 импульсов датчика 1 перемещения. Выход генератора 6 временньрс интервалов соединен с входом 9 задатчика 3 скорости и с входом счетчика 7 временных интервалов. Выходы счетчиков 2 и 7 подключены к входам 8 и 10 задат- чика 3 скорости, выходы которого соединены с входами блока 4 сравнения. Выход последнего соединен с входом блока 5 индикации.

Устройство работает следующим образом.

С датчика 1 скорости перемещения поступают импульсы на вход счетчика

2импульсов датчика перемещения. Каждый импульс соответствует 1 мм.

На выходе счетчика 2 импульсов датчика перемещения формируется сигнал в двоично-десятичном коде, значение которого соответствует пройденному пути, численно равному количеству поступивших импульсов с датчика 1. На вход счетчика 1 временных интервалов поступают импульсы с генератора 6 временных интервалов. kЧисло интервалов и их длительность устанавливаются в зависимости от скорости осадки, требуемой для данного свариваемого изделия. На выходе счетчика 7 присутствует сигнал в двоично десятичном коде, численно равный текущему времени с момента начала осадки.

Задатчик 3 скорости выполнен на ПЗУ, в котором записаны заданные оптимальные значения параметров осадки С каждым очередным импульсом с генератора временных интервалов происходит считывание текущего значения приращения припуска осадки с выхода счетчика 2 и сравнение его с заданным оптимальным значением для данного интервала времени.

Если текущее значение припуска осадки равно заданному в данном интервале времени, значит скорость равна заданной согласно формуле (2). При этом на выходах 11 и 12 задатчика

3скорости и входах 13 и 14 блока 4

сравнения сигналы равны нулю. Блок сравнения выполнен по схеме ИСКЛЮЧАЮЩЕЕ ИЛИ.

Если на обоих входах этой схемы сигналы равны, что в данном случае свидетельствует о равенстве измеренных значений параметров процесса осадки заданным, то на выходе блока

4сравнения сигнал равен нулю. Если сигналы на входах блока 4 сравнения различны по уровню, то на его выходе появляется сигнал логической единицы, свидетельствующий о выходе контролируемых параметров за допустимые пределы. Этот факт фиксируется на блоке

5индикации, загорается индикатор Брак с указанием причины.

Испытания способа контроля процесса осадки контактной стыковой

сварки и устройства для его реализации проводились на сварочной машине К-355А при сварке рельсов типа Р-65.

Установленные оптимальные параметры режима сварки первой партии рельсов сведены в табл. 1.

Основные контролируемые параметры процесса осадки Loc - величина jg

Как видно из табл. 1, при контроле процесса осадки согласно предлагаемому способу и посредством устройства для его реализации не обнаружено отклонений от заданных допустимых I значений

При сварке второй партии рельсов технЪлогические параметры режима сварки преднамеренно установлены с превышением допустимых отклонений (табл. 3).

120 120 120

10 10 7

припуска на осадку, мм, Voc рость осацки, мм/с.

- скоДопустимые отклонения указанных параметров (по требованию технологии сварки рельсов) Lflc ±2мм, VQC ±3 мм/с. При необходимости заданная точность может быть установлена в пределах : 1 мм.

Таблица 1

Показания блока индикации

Годен

25

Испытания сваренных образцов первой партии рельсов проводились путем нагружения зоны соединения на специальном прессе.

. Результаты испытаний сведены в табл. 2.

Т а б л и ц а 2

Таким образом, промоделированы наиболее вероятные причины брака сварного соединения при выходе параметров процесса осадки зя допустимые нормы.Таблица 3

Причина брака

Lot

эаД

Проскальзывание

V,

Voc

L

L

аД

гяд

91558606

стыка 1 припуск на осадй матине выставлен 5 мм. троено на контроль приопуском Wi.2 мм. Сварка илась при низком усилии ривело к проскальзывазажимах в момент осадки, ом возрастает усилие, я фиксации деталей в сварки стыка 4 снижео привело к недопустизоны нагрева/и, как пуск на осадку ниже ения.

испытаний сваренных партии сведены в

с ка вр ст пр бр Ф

к ни зн )5 н

10

пр ст мо ск че ср о с со ти ки не но да ст щи пр ны об ск пр го ти пе це но дл пр ле зн мал ук

Т а- б л и ц а 4 20

Характер дефектов, обнаруженных при испытаниях сваренных образцов, подтверждается показаниями устройства для реализации предлагаемого способа .

Способ обеспечивает высокую точность измерения и достоверность контроля параметров процесса осадки благодаря цифровому методу обработки информации, при этом возможно сопряжение с микроЭВМ и другими средствами вычислительной техники.

К)

Таким образом, предлагаемый способ гарантирует достоверную проверку качества сварных соединений, в то время как известные способы и устройства могут не фиксировать некоторые причины брака соединения, а также браковать годные стыки. Формула изобретения

Способ контроля процесса осадки контактной стыковой сварки оплавлением, при котором задают оптимальное значение скорости перемегцения подвиж- ной станины в моментл когда вторая

0

5

0

5

0

5

производная перемещения подвижной станины отлична от нуля, в этот же момент измеряют фактическое значение скорости, сравнивают измеренное значение с заданным и по результатам сравнения судят о наличии те ектов, отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения точности контроля параметров процесса осадки, задают оптимальную модель изменения скорости перемещения подвижной станции в процессе осадки по заданному оптимальному значению скорости перемещения, для чего задают общий припуск на осадку, а общее время процесса осадки разбивают на отдельные интервалы, длительность которых обратно пропорциональна максимальной скорости осадки, задают оптимальные приращения припуска осадки для каждого интервала времени,,формируют фактическую модель изменения скорости перемещения подвижной станины в процессе осадки по заданному оптималь- ному значению скорости перемещения, для чего измеряют текущее значение приращения осадки на каждом интервале времени, сравнивают измеренное значение приращения с заданным оптимальным приращением и их несовпадение указывает на наличие дефекта.

П

909Я5Я1

(Й/.J

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контроля процесса осадки контактной стыковой сварки непрерывным оплавлением | 1981 |

|

SU1002117A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1987-06-15—Подача