ния, которая достигается первоначаль ной установкой прокачивающихся узлов совместно с обрабатываемой деталью с обеспечением совпадения геометрической оси хонингуемой поверхности и оси вращения инструмента за счет закрепления на держателе 2 баланс ировоч ного блока. Окончательная регулировка осуществляется раздельно (в горизонтальной и вертикальной плоскостях соответственно) пружинами , а также винтами 27 и 28, центр всех концентрически расположенных сферических поверхностей конструкции выполнен на середине геометрической оси хонингуемого отверстия. Для точной фиксации и во избежание перекосов шпиндельного узла в нижней плоскости его выГюлнены трапецеидальные пазы, геометрическая ось которых совпадает с плоскостью, Проходящей чере

1

Изобретение относится к финишной обработке цилиндрических поверхностей изделий,центр массы которых не лежи на геометрической оси хонингуемой поверхности.

Целью изобретения является улучшение качества обрабатываемой поверхности изд.елия и повышение его геометрической точности.

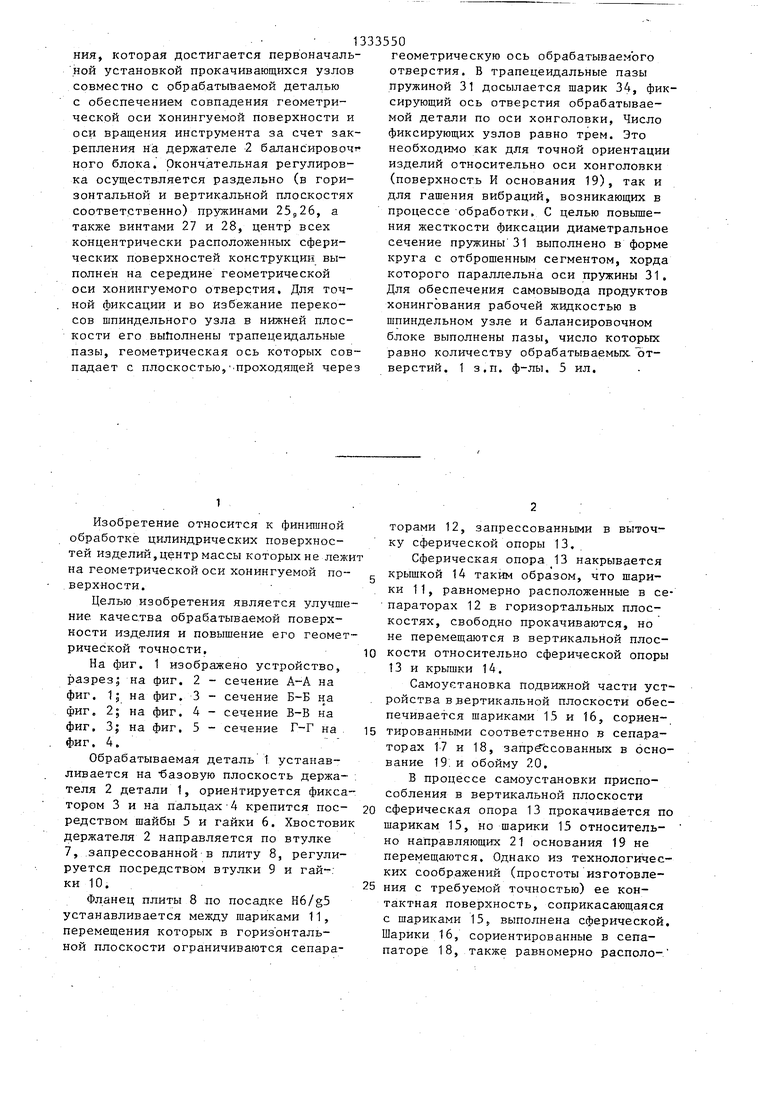

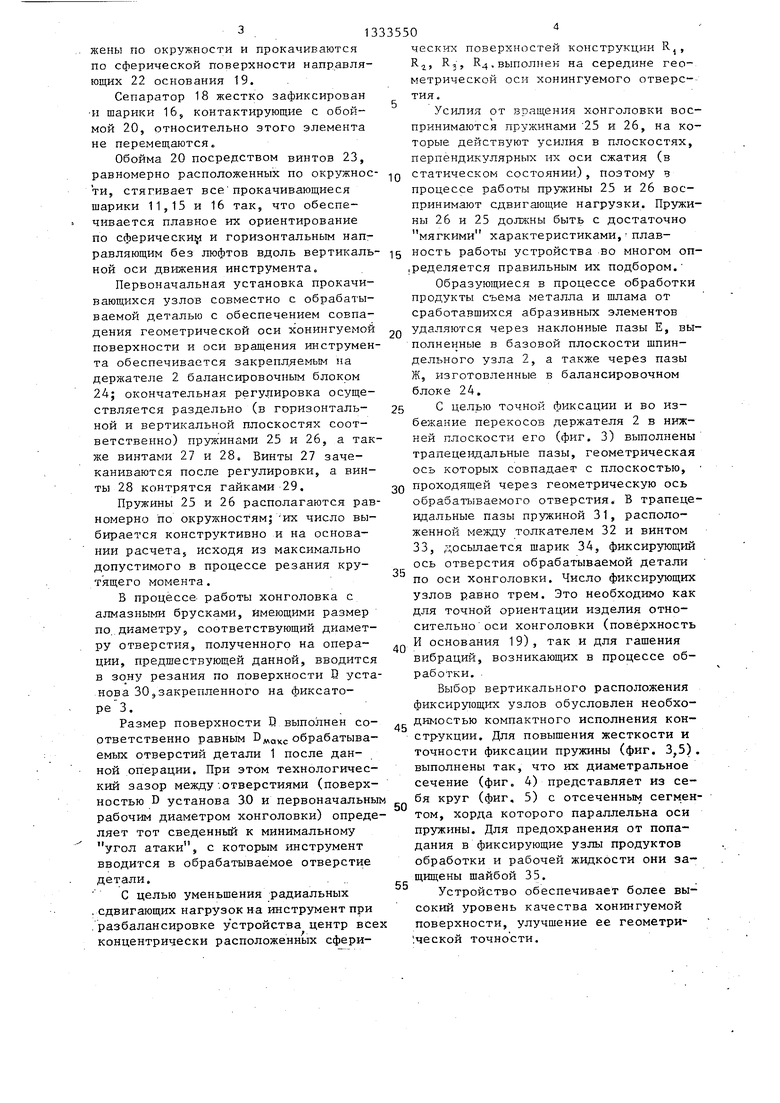

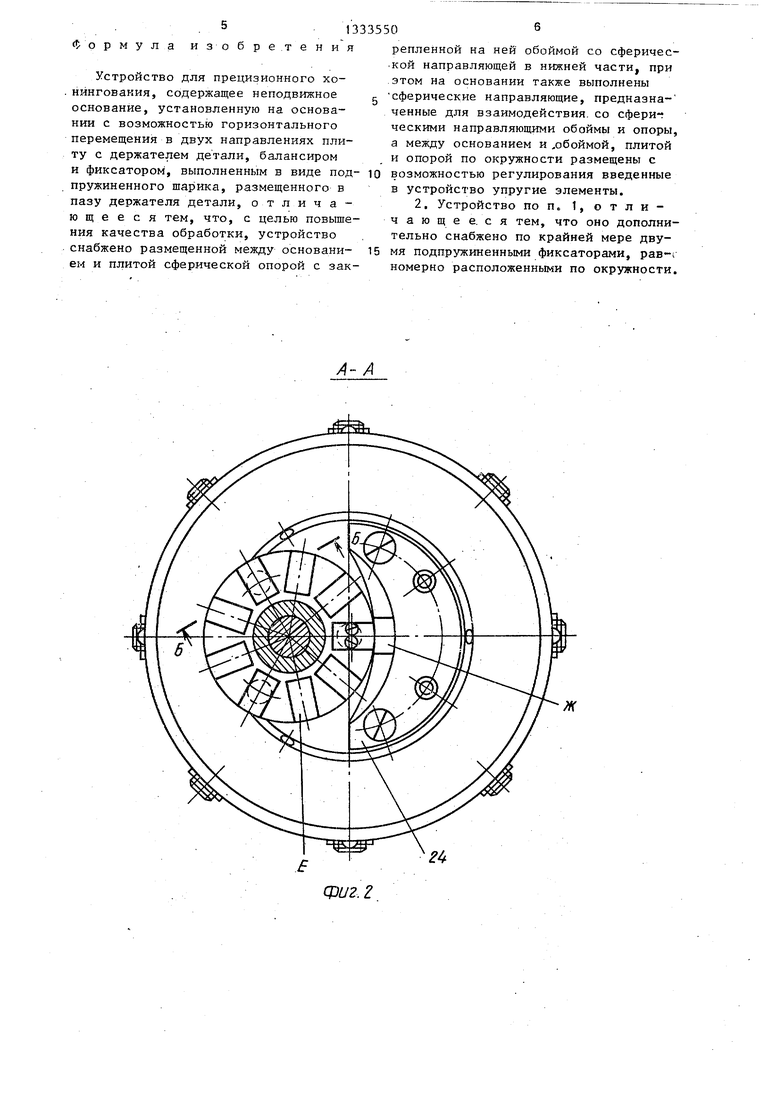

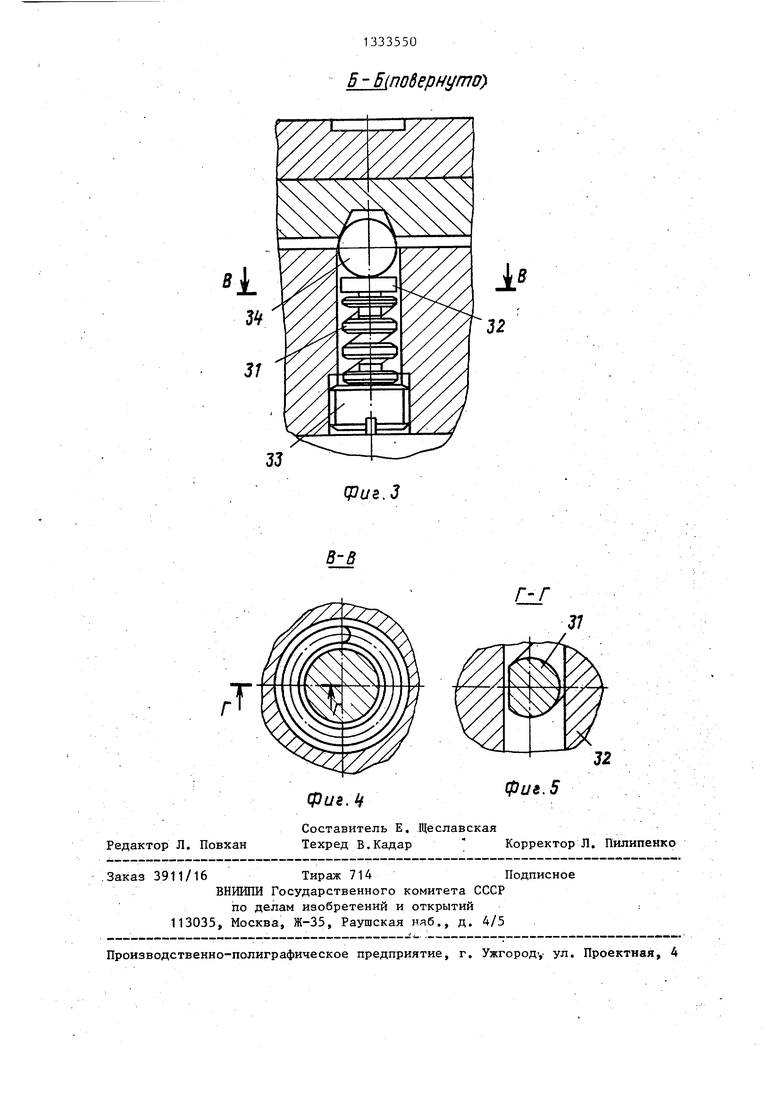

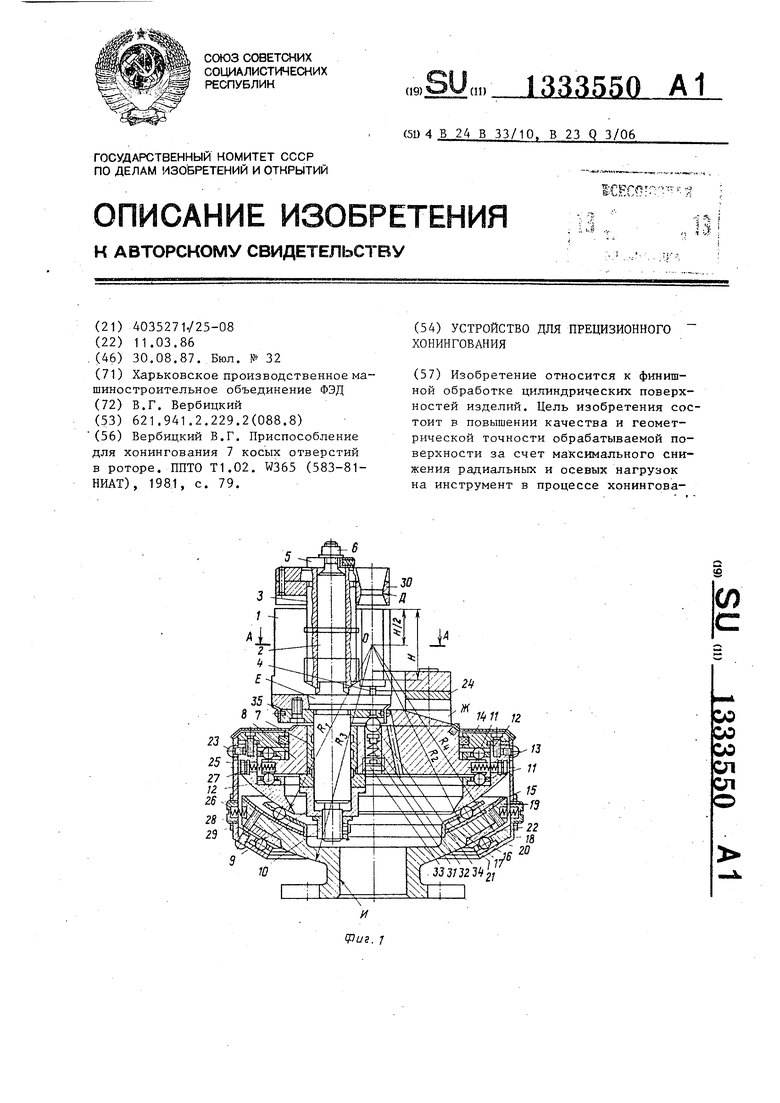

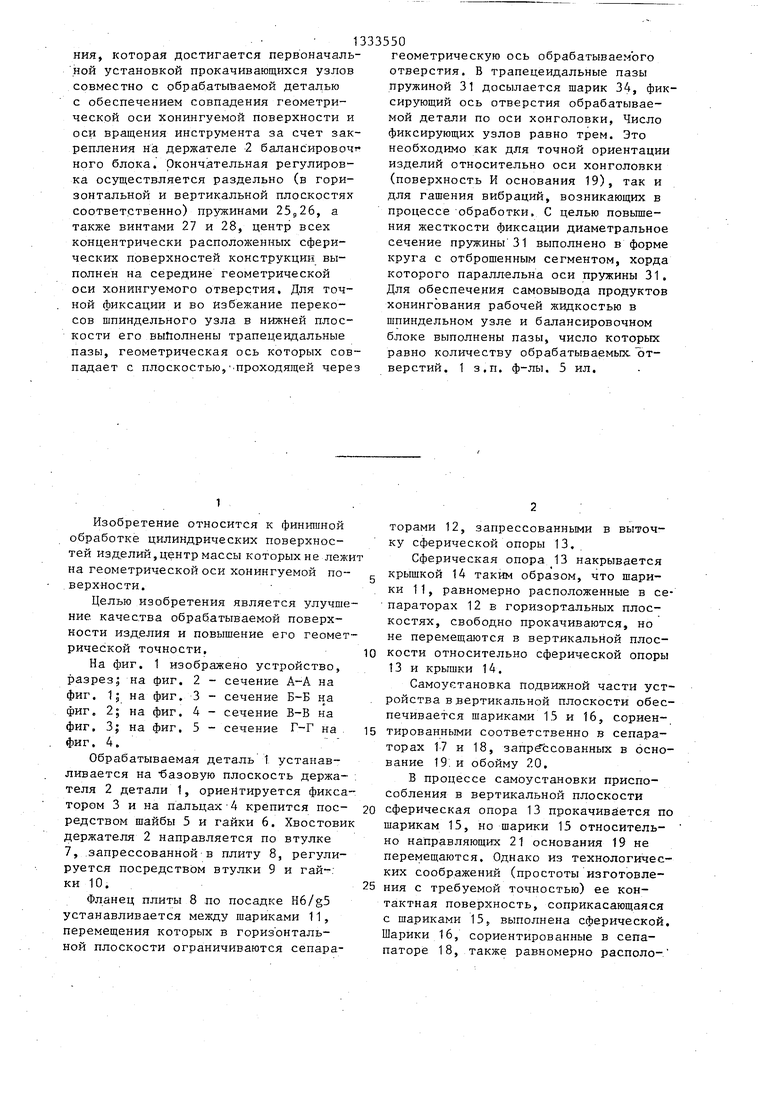

На фиг. 1 изображено устройство, разрезу на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б фиг. 2; на фиг. 4 - сечение В-В на фиг. 3j на фиг. 5 - сечение Г-Г на фиг. 4.

Обрабатываемая деталь 1 устанавливается на -базовую плоскость держа- теля 2 детали 1, ориентируется фиксатором 3 и на пальцах 4 крепится пос- редством шайбы 5 и гайки 6. Хвостовик держателя 2 направляется по втулке 7, запрессованной в плиту 8, регулируется посредством втулки 9 и гай-: ки 10.

Фланец плиты 8 по посадке H6/g5 устанавливается между шариками 11, перемещения которых в горизонтальной плоскости ограничиваются сепарагеометрическую ось обрабатываемого отверстия. В трапецеидальные пазы пружиной 31 досылается шарик 34, фиксирующий ось отверстия обрабатываемой детали по оси хонголовки, Число фиксирующих узлов равно трем. Это необходимо как для точной ориентации изделий относительно оси хонголовки (поверхность И основания 19), так и для гашения вибраций, возникающих в процессе обработки. С целью повьше- ния жесткости фиксации диаметральное сечение пружины 31 выполнено в форме круга с отброшенным сегментом, хорда которого параллельна оси пружины 31, Для обеспечения самовывода продуктов хонингования рабочей жвдкостью в шпиндельном узле и балансировочном блоке выполнены пазы, число которых равно количеству обрабатываемых Ът- верстий. 1 з.п. ф-лы. 5 ил.

торами 12, запрессованными в выточку сферической опоры 13.

Сферическая опора 13 накрывается крышкой 14 таким образом, что шарики 11, равномерно расположенные в сепараторах 12 в горизортальных плоскостях, свободно прокачиваются, но не перемещаются в вертикальной плоскости относительно сферической опоры 13 и крышки 14.

Самоустановка подвижной части устройства в вертикальной плоскости обеспечивается шариками 15 и 16, сориентированными соответственно в сепараторах 17 и 18, запрессованных в основание 19. и обойму 20.

В процессе самоустановки приспособления в вертикальной плоскости сферическая опора 13 прокачивается по шарикам 15, но шарики 15 относительно направляющих 21 основания 19 не перемещаются. Однако из технологических соображений (простоты изготовления с требуемой точностью) ее контактная поверхность, соприкасающаяся с шариками 15, выполнена сферической. Шарики 16, сориентированные в сепа- паторе 18, также равномерно расположены по окружности и прокачиваются по сферической поверхности направляющих 22 основания 19. .

Сепаратор 18 жестко зафиксирован н шарики 16, контактирующие с обоймой 20, относительно этого элемента не перемещаются

Обойма 20 посредством винтов 23, равномерно расположенных по окружное ти, стягивает все прокачивающиеся шарики 11,15 и 16 так, что обеспечивается плавное их ориентирование по сферически1 и горизонтальным направляющим без люфтов вдоль вертикаль- 15 ность работы устройства во многом опной оси движения инструмента.

Первоначальная установка прокачивающихся узло в совместно с обрабатываемой деталью с обеспечением совпадения геометрической оси хонингуемой поверхности и оси вращения инструмента обеспечивается закрепляемым на держателе 2 балансировочным блоком 24; окончательная регулировка осуществляется раздельно (в горизонтальной и вертикальной плоскостях соответственно) пружинами 25 и 26, а также винтами 27 и 28. Винты 27 заче- каниваются после регулировки, а винты 28 контрятся гайками 29.

Пружины 25 и 26 располагаются равномерно по окружностям; их число выбирается конструктивно и на основании расчета, исходя из максимально допустимого в процессе резания крутящего момента.

В процессе работы хонголовка с алмазными брусками. Имеющими размер по., диаметру, соответствующий диаметру отверстия, полученного на операции, предшествующей данной, вводится в зону резания по поверхности D уста нова 30,закрепленного на фиксаторе 3.

Размер поверхности П выполнен соответственно равным Сд,д. обрабатываемых отверстий детали 1 после данной операции. При этом технологический зазор между ,отверстиями (поверхностью D установа 3.0 и первоначальны рабочим диаметром хонголовки) определяет тот сведенный к минимальному угол атаки, с которым инструмент вводится в обрабатываемое отверстие детали.

С целью уменьшения радиальных .сдвигающих нагрузок на инструмент при .разбалансировке Устройства центр все концентрически расположенных сферических поверхностей конструкции R, R, R,, R4,выполнен на середине геометрической оси хонингуемого отверстия.

Усилия от вращения хонголовки воспринимаются пружинами 25 и 26, на которые действз ют усилия в плоскостях, перпендикулярных их оси сжатия (в статическом состоянии), поэтому в процессе работы пружины 25 и 26 воспринимают сдвигающие нагрузки. Пр ужи- ны 26 и 25 должны быть с достаточно мягкими характеристиками, плав0

5

ределяется правильным их подбором.

Образующиеся в процессе обработки продукты съема металла и шлама от сработавшихся абразивных элементов удаляются через наклонные пазы Е, выполненные в базовой плоскости шпиндельного узла 2, а также через пазы Ж, изготовленные в балансировочном блоке 24.

С целью точной фиксации и во избежание перекосов держателя 2 в нижней плоскости его (фиг. 3) выполнены трапецеидальные пазы, геометрическая ось которых совпадает с плоскостью, 0 проходящей через геометрическую ось обрабатываемого отверстия В трапецеидальные пазы пр ужиной 3 1, расположенной между толкателем 32 и винтом 33, досылается шарик 34, фиксирующий ось отверстия обрабатываемой детали по оси хонголовки. Число фиксирующих узлов равно трем. Это необходимо как для точной ориентации изделия относительно оси хонголовки (поверхность И основания 19), так и для гашения вибраций, возникающих в процессе обработки. .

Выбор вертикального расположения фиксирующих узлов обусловлен необходимостью компактного исполнения конструкции. Для повышения жесткости и точности фиксации пружины (фиг. 3,5) . выполнены так, что их диаметральное сечение (фиг. 4) представляет из себя круг (фиг, 5) с отсеченным сегмен5

0

5

0

5

том, хорда которого параллельна оси пр ужины. Для предохранения от попадания в фиксирующие узлы продуктов обработки и рабочей жидкости они защищены шайбой 35.

Устройство обеспечивает более высокий уровень качества хонингуемой поверхности, улучшение ее геометри- .ческой точности.

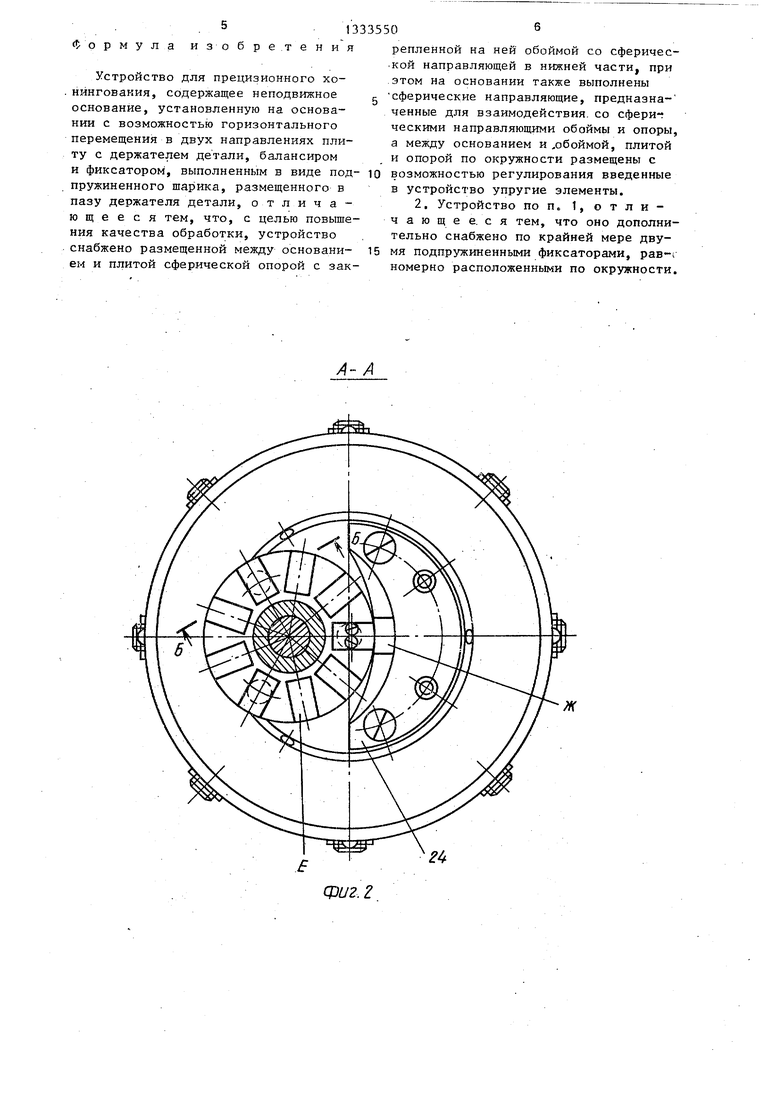

Формула изобретения

Устройство для прецизионного хо- нйнговакия, содержащее неподвижное основание, установленную на основании с возможностью горизонтального перемещения в двух направлениях плиту с держателем детали, балансиром и фиксатором, выполненным в виде подпружиненного шарика, размещенного в пазу держателя детали, отличающееся тем, что, с целью повышения качества обработки, устройство снабжено размещенной между основанием и плитой сферической опорой с закрепленной на ней обоймой со сферичес- кой направляющей в нижней части, при этом на основании также выполнены

Сферические направляющие, предназна- ченные для взаимодействия, со сферическими направляющими обоймы и опоры, а между основанием и обоймой, плитой и опорой по окружности размещены с

возможностью регулирования введенные в устройство упругие элементы.

2. Устройство по п. 1, о т л и - чающее, ся тем, что оно дополнительно снабжено по крайней мере двумя подпружиненными фиксаторами, рав-с номерно расположенными по окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прецизионного хонингования | 1989 |

|

SU1726215A1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2155125C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Приспособление с ориентацией детали при финишной обработке | 1989 |

|

SU1682140A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| Узел крепления пуансона | 1981 |

|

SU963619A1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

Изобретение относится к финишной обработке цилиндрических поверхностей изделий. Цель изобретения состоит в повышении качества и геометрической точности обрабатываемой поверхности за счет максимального снижения радиальных и осевых нагрузок на инструмент в процессе хонингова- (Я с

фиг. 2

5-Б{по6ернуто

ОЗиг.З

Г-Г

J7

Фие.

Редактор Л. Повхан

Составитель Е, Щеславская

Техред В.Кадар Корректор Л. Пилипенко

.Заказ 3911/16Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская няб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгороду ул. Проектная, 4

фиг. 5

| Вербицкий В.Г | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1987-08-30—Публикация

1986-03-11—Подача