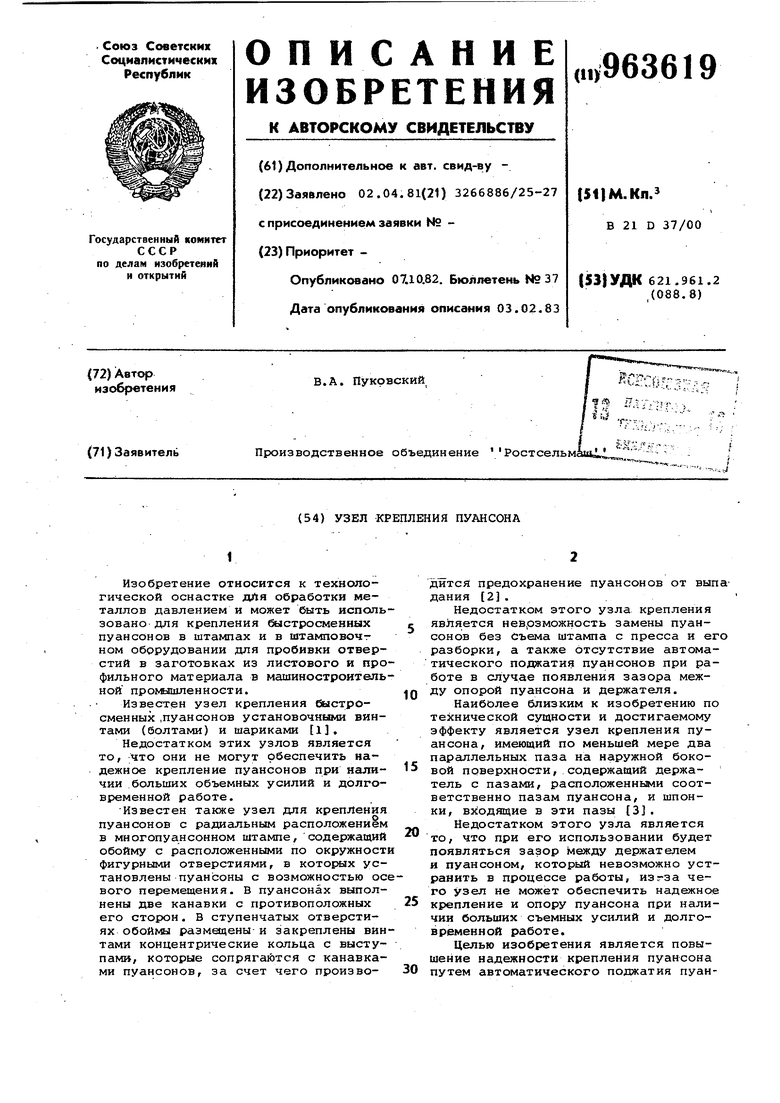

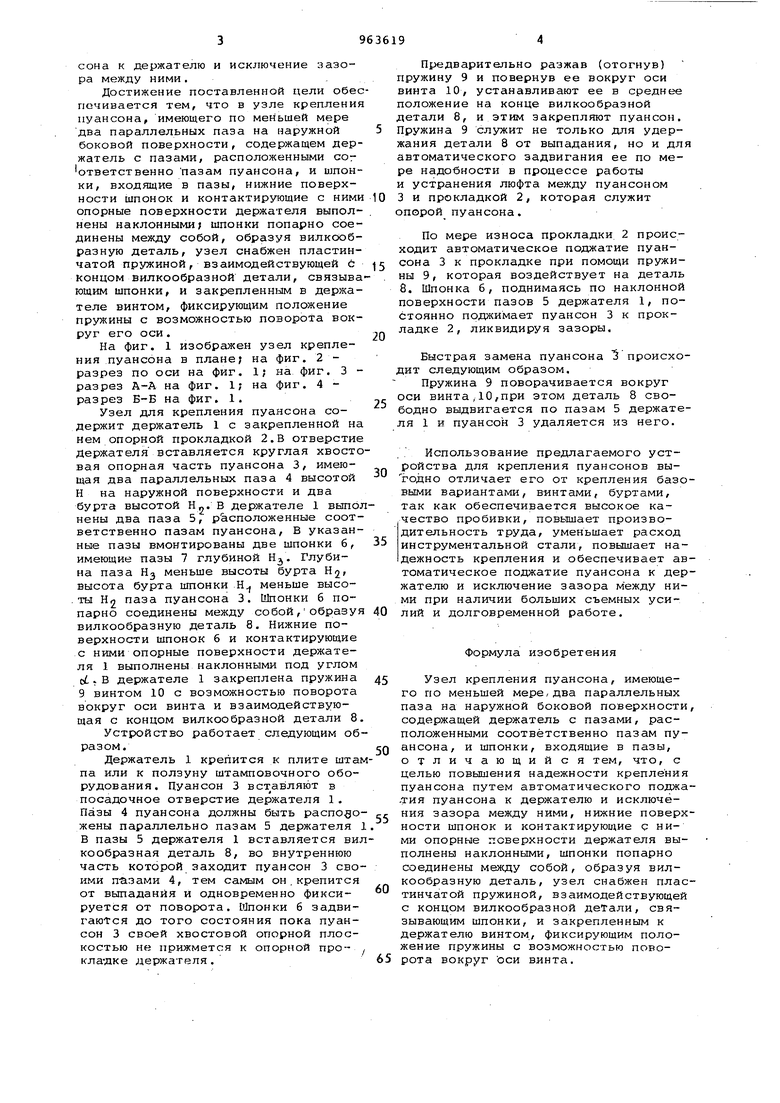

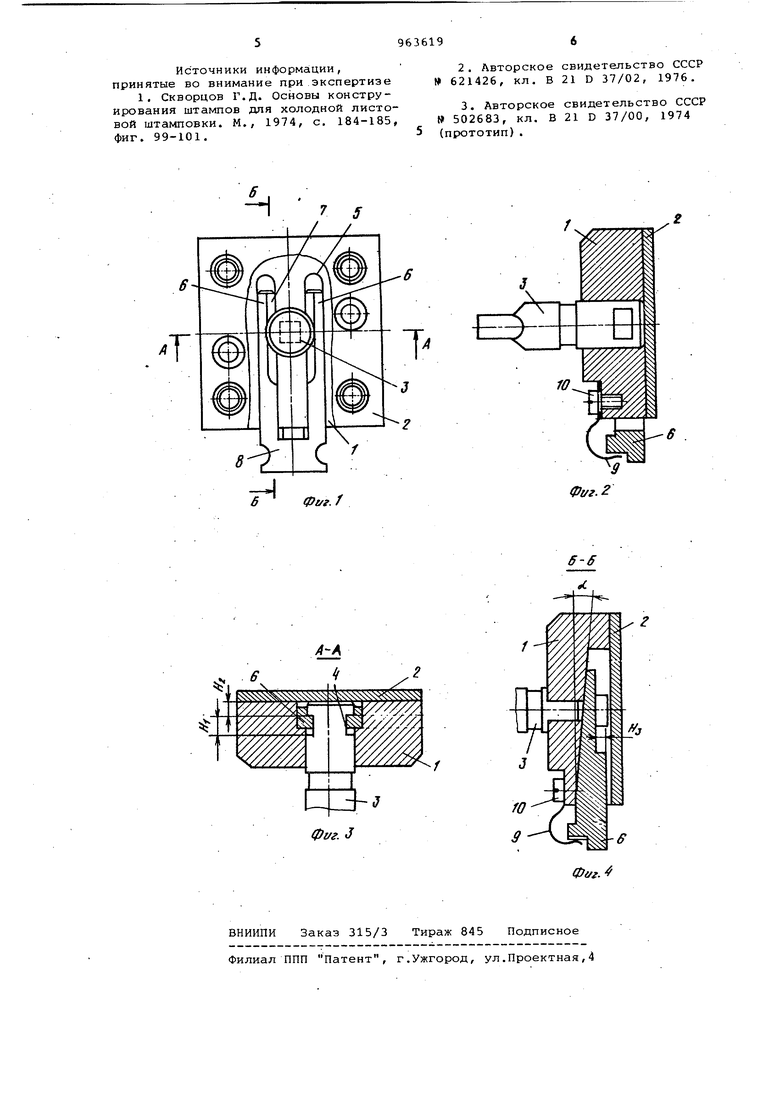

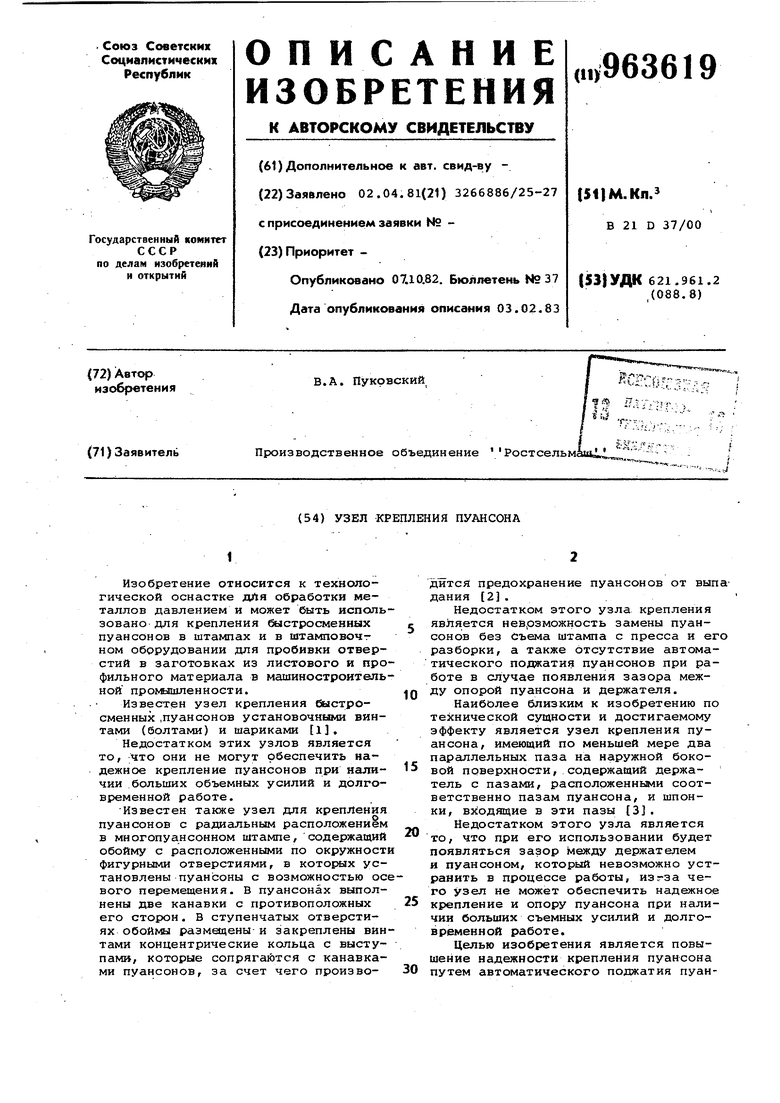

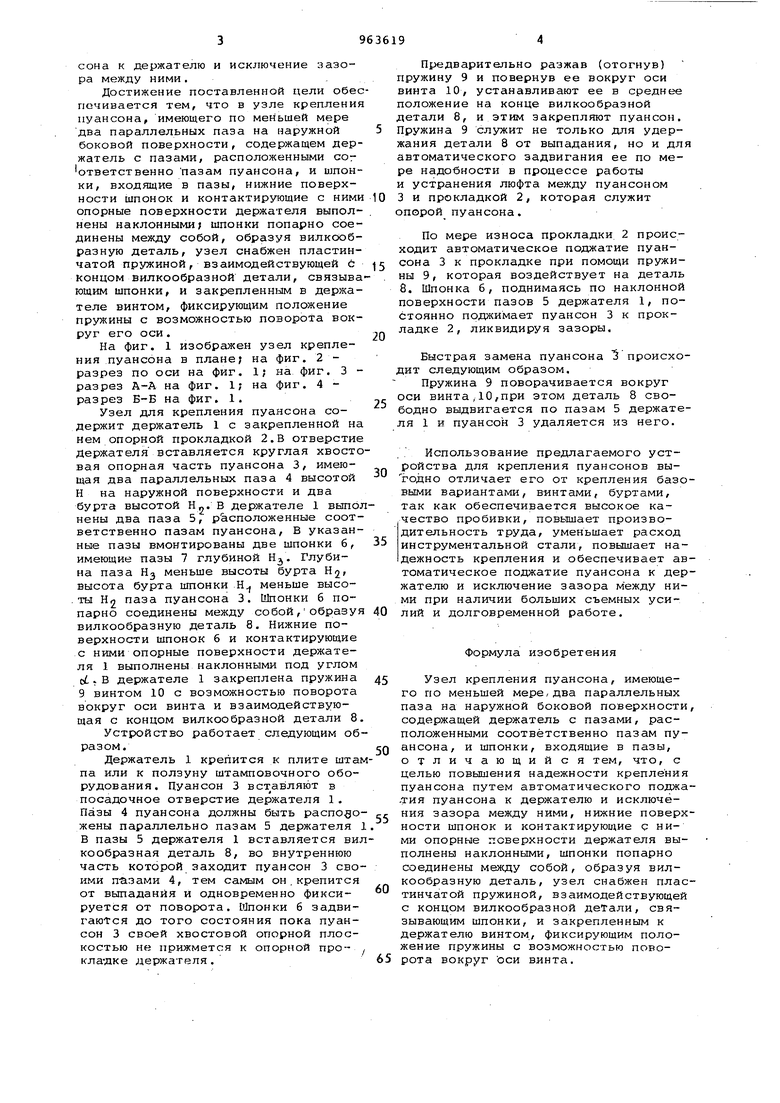

Изобретение относится к технологической оснастке дЛя обработки металлов давлением и может быть исполь зовано для крепления быстросменных пуансонов в штампах и в штамповочном оборудовании для пробивки отверстий в заготовках из листового и про фильного материала в машиностроитель ной промышленности. Известен узел крепления быстросменных .пуансонов установочными винтами (болтами) и шариками 1, Недостатком этих узлов является то, что они не могут обеспечить надежное крепление пуансонов при наличии больших объемных усилий и долговременной работе. Известен также узел для крепления пуансонов с радиальным расположением в многопуансонном штампе, содержащий обойму с расположенными по окружност фигурными отверстиями, в КОТОЕМЛХ установлены пуансоны с возможностью ос вого перемещения. В пуансонах выполнены две канавки с противоположных его сторон. В ступенчатых отверстиях обоймы размещены и закреплены вин тами концентрические кольца с выступами, которые сопрягаются с канавками пуансонов, за счет чего производится предохранение пуансонов от выпа Дания 2. Недостатком этого узла крепления является невозможность замены пуансонов без съема штампа с пресса и его разборки, а также отсутствие автоматического поджатия пуансонов при работе в случае появления зазора между опорой пуансона и держателя. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является узел крепления пуансона, имеющий по меньшей мере два параллельных паза на наружной боковой поверхности, содержащий держатель с пазами, расположенными соответственно пазам пуансона, и шпонки, входящие в эти пазы 3. Недостатком этого узла является то, что при его использовании будет появляться зазор между держателем и пуансоном, который невозможно устранить в процессе работы, изгза чего узел не может обеспечить надежное крепление и опору пуансона при наличии больших съемных усилий и долговременной работе. Целью изобретения является повышение надежности крепления пуансона путем автоматического поджатия пуансона к держателю и исключение зазора между ними.. Достижение поставленной цели обе печивается тем, что в узле креплени пуансона, имеющего по меньшей мере два параллельных паза на наружной боковой поверхности, содержащем дер жатель с пазами, расположенными сог ответственно пазам пуансона, и ишон ки, входящие в пазы, нижние поверхности шпонок и контактирующие с ним опорные поверхности держателя выполнены наклонными; шпонки попарно соединены между собой, образуя вилкообразную деталь, узел снабжен пластинчатой пружиной, взаимодействующей С концом вилкообразной детали, связыва ющим шпонки, и закрепленным в держателе винтом, фиксирующим положение пружины с возможностью поворота вокруг его оси. На фиг. 1 изображен узел крепления пуансона в плане; на фиг. 2 разрез по оси на фиг. 1; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 1. Узел для крепления пуансона содержит держатель 1 с закрепленной на нем опорной прокладкой 2.В отверстие держателя вставляется круглая хвосто вая опорная часть пуансона 3, имеющая два параллельных паза 4 высотой Н на наружной поверхности и два бурта высотой Hj. В держателе 1 выпо нены два паза 5, расположенные соответственно пазам пуансона, В указанные пазы вмонтированы две шпонки 6, имеющие пазы 7 глубиной Н. Глубина паза Нд меньше высоты бурта Н2 высота бурта шпонки Н меньше высо.ты Н паза пуансона 3. Шпонки б попарно соединены между собой,образуя вилкообразную деталь 8. Нижние поверхности шпонок 6 и контактирующие с ними опорные поверхности держателя 1 выполнены наклонными под углом d. В держателе 1 закреплена пружина 9 винтом 10 с возможностью поворота вокруг оси винта и взаимодействующая с концом вилкообразной детали 8 Устройство работает следующим об разом. Держатель 1 крепится к плите шта па или к ползуну штамповочного оборудования. Пуансон 3 вст авляют в посадочное отверстие держателя 1. Пазы 4 пуансона должны быть распо о жены параллельно пазам 5 держателя В пазы 5 держателя 1 вставляется ви кообразная деталь В, во внутреннюю часть которой заходит пуансон 3 сво ими п-азами 4, тем он . крепится от выпадания и одновременно фиксируется от поворота. Шпонки 6 задвигаюГся до того состояния пока пуансон 3 своей хвостовой опорной плоскостью не прижмется к опорной прокла-дке держателя . Предварительно разжав (отогнув) пружину 9 и повернув ее вокруг оси винта 10, устанавливают ее в среднее положение на конце вилкообразной детали 8, и этим закрепляют пуансон. Пружина 9 служит не только для удержания детали 8 от выпадания, но и для автоматического задвигания ее по мере надобности в процессе работы и устранения люфта между пуансоном 3 и прокладкой 2, которая служит порой пуансона. По мере износа прокладки 2 происходит автоматическое поджатие пуансона 3 к прокладке при помощи пружины 9, которая воздействует на деталь 8. Шпонка 6, поднимаясь по наклонной поверхности пазов 5 держателя 1, постоянно поджимает пуансон 3 к прокладке 2, ликвидируя зазоры. Быстрая замена пуансона происхоит следующим образом. Пружина 9 поворачивается вокруг оси винта,10,при этом деталь 8 свободно выдвигается по пазам 5 держателя 1 и пуансон 3 удаляется из него. Использование предлагаемого устройства для крепления пуансонов вы годно отличает его от крепления базовыми вариантами, винтами, буртами, так как обеспечивается высокое качество пробивки, повышает производительность труда, уменьшает расход инструментальной стали, повышает надежность крепления и обеспечивает автоматическое поджатие пуансона к держателю и исключение зазора между ними при наличии больших съемных усилий и долговременной работе. Формула изобретения Узел крепления пуансона, имеющего по меньшей мере,два параллельных паза на наружной боковой поверхности, содержащей держатель с пазами, расположенными соответственно пазам пуансона, и шпонки, входящие в пазы, отличающийсятем, что, с целью повышения надежности крепления пуансона путем автоматического поджа-тия пуансона к держателю и исключения зазора между ними, нижние поверхности шпонок и контактирующие р ними опорные поверхности держателя выполнены наклонными, шпонки попарно соединены между собой, образуя вилкообразную деталь, узел снабжен пластинчатой пружиной, взаимодействующей с концом вилкообразной детали, связывающим шпонки, и закрепленным к держателю винтом, фиксирующим положение пружины с вoзмoжF ocтью поворота вокруг оси винта.

Источники информации, принятые во внимание при экспертизе 1. Скворцов Г.Д. Основы конструирования штампов для холодной листовой штамповки. М., 1974, с. 184-185, фиг. 99-101.

2.Авторское свидетельство СССР 621426, кл. В 21 D 37/02, 1976.

3.Авторское свидетельство СССР 502683, кл. В 21 D 37/00, 1974

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1986 |

|

SU1447483A1 |

| Узел крепления быстросменного инструмента в штампе | 1980 |

|

SU1101314A1 |

| Штамп совмещенного действия для обрезки облоя и прошивки | 1983 |

|

SU1224079A1 |

| Узел крепления быстросменного инструмента в штампе | 1978 |

|

SU686803A1 |

| Штамп для обработки стенок полых деталей | 1977 |

|

SU774707A1 |

| ДЕРЖАТЕЛЬ БЫСТРОСМЕННОГО ИНСТРУМЕНТА С МЕХАНИЗМОМ РЕГУЛИРОВКИ ВЫСОТЫ ЦЕНТРА (ВАРИАНТЫ) | 1993 |

|

RU2102195C1 |

| ШТАМП ДЛЯ ГИБКИ ТРУБ | 1995 |

|

RU2085317C1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

Фиг. 2

Авторы

Даты

1982-10-07—Публикация

1981-04-02—Подача