Область техники

Изобретение относится к кинематическим схемам и конструкции малогабаритных (обычно настольных) станков, которые предназначены для ручной огранки преимущественно мелких драгоценных камней неправильной исходной формы, например алмазов, изумрудов, сапфиров и т.д.

Уровень техники

Общеизвестно:

что мелкие камни, имеющие массу менее одного, а нередко даже менее 0,1 карата, составляют основную часть общей массы подлежащих огранке драгоценных камней,

что именно такие камни обычно имеют неправильную (нередко пластинчатую и даже игольчатую) форму и

что автоматизация огранки таких камней существенно затруднена не только многообразием их форм и размеров, но и мелких дефектов, которые заметны только высококвалифицированным огранщикам.

Специалистам понятно, что для обработки этого сырья неприменимы высокопроизводительные гранильные станки с числовым программным управлением, которые предназначены для поточной огранки предварительно классифицированных по форме и размерам драгоценных камней.

Поэтому до сих пор изготовляют и широко используют станки для ручной огранки. На них обычно работают высококвалифицированные мастера-огранщики. Их опыт позволяет минимизировать потери на огранку и придать бриллиантам или иным ограненным драгоценным камням наиболее эффектную форму. Такие станки должны удовлетворять нескольким трудно совместимым условиям, а именно:

иметь как можно меньшие массу и габаритные размеры,

быть как можно более простыми по конструкции и соответственно удобными в изготовлении и использовании для огранки произвольных драгоценных камней,

быть как можно более устойчивыми к вибрациям для обеспечения точности огранки и снижения потерь массы драгоценных камней при огранке, которые обусловлены сколами из-за соударений и "заваливанием" граней из-за неплотного контакта сырья с планшайбой, и,

по возможности, обеспечивать комфортные условия труда огранщиков, включая как можно меньший уровень шума и удобство доступа к планшайбе по всей ее площади.

Выполнение по отдельности или некоторых неполных комбинаций указанных условий не представляет существенных затруднений. При этом обычно основное внимание уделяют совершенствованию рабочих органов таких станков и - в гораздо меньшей степени - совершенствованию станин и приводов, устойчивость которых к вибрациям в основном предопределяет качество огранки.

Например, из SU 683135 А1 известно весьма простое малогабаритное устройство для ручной огранки алмазов. Оно имеет опору с регуляторами ее пространственного положения и корпус-рукоятку, которая шарнирно связана с этой опорой и несет поворотную головку с цанговым держателем камня. Этот камень при огранке вручную подводят к планшайбе.

Точность огранки с помощью такого устройства невысока из-за люфтов в подшипнике скольжения, который выполнен в виде втулки-оси, и вибраций планшайбы.

Из SU 1754463 А1 и UA Patent 15714 известно более совершенное малогабаритное устройство для ручной огранки драгоценных камней.

В нем для соединения поворотной головки с корпусом-рукояткой предусмотрена втулка, которая запрессована в этот корпус-рукоятку и имеет конические опорные поверхности. Нижняя поверхность опирается на шарики, образуя подшипник качения, а на верхней конической поверхности установлены поджатые шайбой кольцевые секторы, которые служат подшипником скольжения. Прижим крепления полуфабриката алмаза в устройстве выполнен в виде корпуса, в котором на направляющих установлен подпружиненный шток, способный перемещаться в вертикальной плоскости и вокруг собственной оси. На штоке установлена прижимная планка, способная перемещаться в горизонтальной плоскости. Для настройки на рабочем месте огранщика устройство снабжено индикатором горизонтального положения и винтом-регулятором уровня.

Однако даже периодическая выборка люфтов в указанных подшипниках не обеспечивает достаточной точности огранки из-за неудовлетворительной вибростойкости даже при использовании массивной плиты в качестве основания. Поэтому описанное устройство требует периодической юстировки (иногда даже при обработке одного кристалла), что снижает производительность труда.

Далее, из RU Patent 2056264 известен станок для ручной огранки, имеющий:

станину, в которой размещена планшайба, подключенная к приводу вращения,

стойку, которая расположена на станине,

держатель, который выполнен в виде шарнирно соединенных кулисы и штанги и установлен на стойке с возможностью качания относительно нее,

оправку, которая расположена в держателе с возможностью качания перпендикулярно направлению качания держателя, и

регулятор положения осей качания держателя и оправки относительно поверхности шлифовального круга, который выполнен в виде каретки и головки-держателя камня с фиксатором положения оправки.

В этом станке каретка расположена на стойке с возможностью перемещения относительно поверхности шлифовального круга, шарнирно соединена с кулисой держателя и служит носителем оправки с возможностью ее перемещения перпендикулярно оси шарнира головки-держателя камня.

Такой станок позволяет гибко изменять положение головки-держателя камня относительно планшайбы. Однако ее радиальное и осевое биение могут быть "компенсированы" только мастерством огранщика, что приводит к его быстрому утомлению.

Станок для ручной огранки драгоценных камней, который известен из UA Application 94107193, имеет:

станину с верхней и нижней траверсами, в которых выполнены отверстия,

пиноли с подшипниками, которые установлены в отверстиях траверс,

механизм подачи камня на огранку,

шпиндель с планшайбой и

электродвигатель, который установлен на демпфирующей подвеске и связан со шпинделем клиноременной передачей.

Эта подвеска имеет штангу, которая установлена на демпфирующей опоре и закреплена на полу. Верхняя цилиндрическая часть штанги через демпфирующую прокладку закреплена хомутом на нижней траверсе, которая также снабжена демпфером.

Как видно из этого описания, "успокоение" зоны контакта между планшайбой и камнем, который подлежит огранке, достигается повышением массивности и громоздкости станка. Однако присоединение электродвигателя к нижней траверсе через штангу даже при использовании нескольких средств гашения вибраций не исключает радиальное и осевое биение планшайбы с соответствующим увеличением брака при огранке, особенно мелких драгоценных камней неправильной исходной формы.

Приемлемая простота конструкции в целом и достаточная устойчивость шлифовального круга (планшайбы) к вибрациям обеспечены в конструкции станка для огранки алмазов фирмы J.DaviD-Antwerp-Belgium (см. фирменный каталог 1999 г. , с. 175). Этот станок имеет

полую станину с силовым каркасом, которая, в частности, имеет вид рамы из жестких стержней квадратного поперечного сечения с многочисленными поперечными связями,

закрепленный на этом каркасе стол с отверстием в средней части, который, в частности, выполнен в виде крышки из полированного камня (обычно гранита),

планшайбу, размещенную в отверстии стола и установленную на вертикальном валу шпиндельного узла, корпус которого жестко связан с каркасом станины,

привод вращения планшайбы, имеющий закрепленный на станине электродвигатель, выходной вал которого связан с валом шпиндельного узла ременной передачей, и

по меньшей мере один фиксатор обрабатываемого камня, кинематически связанный со станиной с возможностью по меньшей мере одного линейного и по меньшей мере одного углового перемещения относительно планшайбы.

Однако такой станок может быть только стационарным и из-за затруднений доступа к планшайбе неудобен в обслуживании при ручной огранке драгоценных камней. Кроме того, минимизация радиального и осевого биения планшайбы в его конструкции обеспечена лишь жесткостью силового каркаса и массивностью стола. Поэтому при огранке мелких драгоценных камней неправильной исходной формы все же возможны неожиданные сколы.

Сущность изобретения

В основу изобретения положена задача усовершенствованием кинематической схемы и взаиморасположения частей создать такой настольный, то есть малогабаритный и относительно легкий, станок для ручной огранки драгоценных камней, который обеспечивал бы уменьшение вибраций в кинематической цепи и тем самым уменьшал опасность сколов и при огранке мелких драгоценных камней неправильной исходной формы.

Поставленная задача решена тем, что в станке для ручной огранки драгоценных камней, который имеет:

полую станину с силовым каркасом;

закрепленный на этом каркасе стол с отверстием в средней части;

планшайбу, которая установлена в отверстии стола на вертикальном валу шпиндельного узла, корпус которого жестко связан с каркасом станины;

привод вращения планшайбы, имеющий закрепленный на станине электродвигатель, выходной вал которого связан с валом шпиндельного узла ременной передачей, и

по меньшей мере один фиксатор обрабатываемого камня, кинематически связанный со станиной с возможностью по меньшей мере одного линейного и по меньшей мере одного углового перемещения относительно планшайбы,

согласно изобретению

полая станина снабжена жестким днищем с по меньшей мере тремя демпфирующими опорами в нижней части,

корпус шпиндельного узла жестко связан с указанным днищем,

вал установлен в корпусе шпиндельного узла на шаровом подпятнике, геометрический центр которого расположен на геометрической оси этого узла и зафиксирован внутри указанного корпуса от радиального смещения нижним и верхним подшипниками скольжения и от осевого смещения по меньшей мере одной такой опорой скольжения с по меньшей мере одним радиальным выступом и соответствующей ему впадиной, которая расположена над шаровым подпятником, а

электродвигатель привода связан со станиной упругим шарниром и снизу снабжен по меньшей мере одной демпфирующей опорой.

Упругая связь электродвигателя со станиной и независимая установка этого двигателя и станины с жестким днищем на собственных демпфирующих опорах в сочетании с жестким креплением корпуса шпиндельного узла к станине и фиксацией вала шпинделя одновременно от осевого и радиального смещений обеспечивают весьма спокойное вращение планшайбы в широком диапазоне угловых скоростей. Поэтому существенно снижается опасность сколов обрабатываемых камней и снижается количество отходов. Те же признаки позволяют изготовить малогабаритный настольный гранильный станок, который удобен в транспортировке и обслуживании.

Первое дополнительное отличие состоит в том, что упругий шарнир консольно присоединен к станине посредством линейной опоры качения, которая предназначена для вертикального установочного перемещения электродвигателя относительно его демпфирующей опоры. Такое крепление дополнительно ослабляет влияние вибраций работающего двигателя на планшайбу станка.

Второе дополнительное отличие состоит в том, что верхний торец вала шпиндельного узла снабжен верхним фланцем, который служит опорой планшайбы и жестко связан с барабаном, нижняя часть которого служит ведомым шкивом ременной передачи. Эта форма выполнения кинематической связи планшайбы с электродвигателем обеспечивает наиболее простую передачу крутящего момента.

Третье дополнительное отличие состоит в том, что станок оснащен двумя независимыми рычажно-шарнирными механизмами, каждый из которых на рабочем конце имеет поворотную головку, которая оснащена фиксатором обрабатываемого камня. Это позволяет на одном станке наиболее эффективно выбирать режимы огранки как алмазов, так и иных драгоценных камней.

Четвертое дополнительное отличие состоит в том, что первый рычажно-шарнирный механизм посредством обоймы с фиксатором требуемого положения подвешен к закрепленной на станине вертикальной стойке и имеет консоль, к которой на цилиндрическом шарнире с вертикальной осью вращения присоединен рычаг, несущий поворотную головку с рукояткой и первым фиксатором обрабатываемого камня. Этот механизм наиболее удобен для огранки относительно крупных камней (массой >0,2 карата).

Пятое дополнительное отличие состоит в том, что второй рычажно-шарнирный механизм смонтирован на столе станка на плоской платформе, на которой закреплена обойма цилиндрического шарнира с горизонтальной осью вращения, и имеет горизонтальный раздвижной рычаг, у которого хвостовик неподвижной части жестко связан с осью указанного шарнира, а на рабочем конце подвижной части установлена поворотная головка со вторым фиксатором обрабатываемого камня и рукояткой; и промежуточную опору, которая жестко связана с подвижной частью раздвижного рычага и установлена с возможностью скольжения относительно указанной платформы. Этот механизм наиболее удобен для огранки мелких камней (массой <0,2 карата).

Краткое описание чертежей

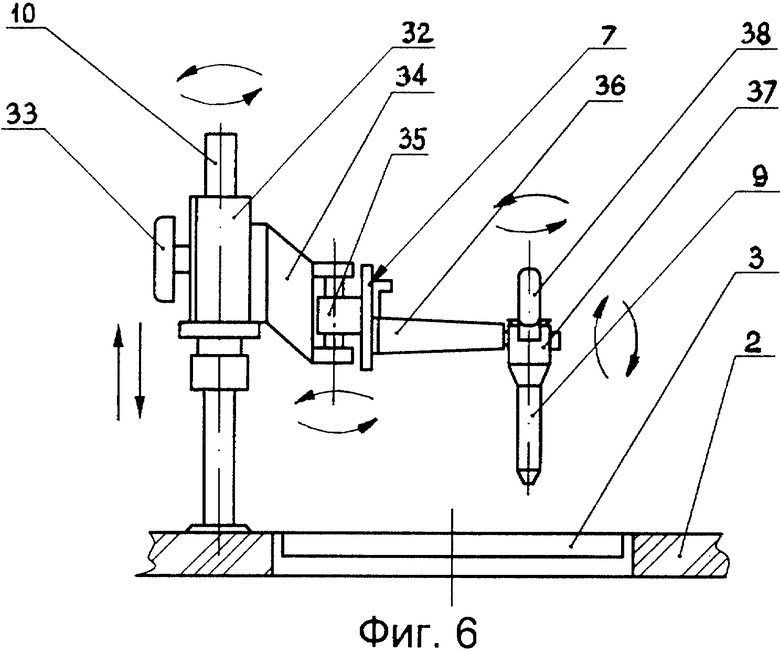

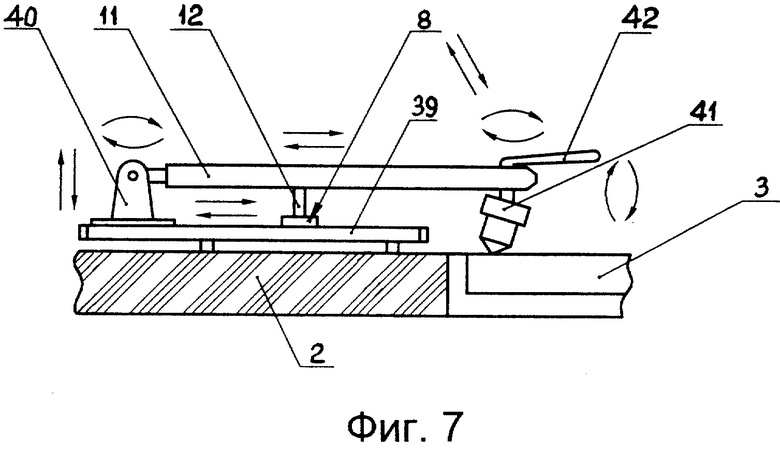

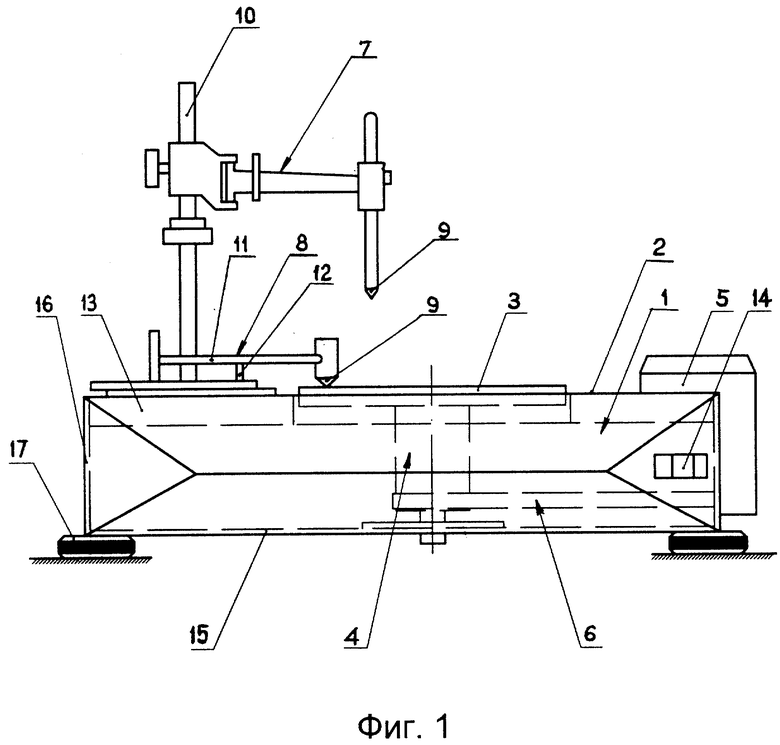

Далее сущность изобретения поясняется подробным описанием конструкции и работы станка для ручной огранки драгоценных камней со ссылками на прилагаемые чертежи, где изображены на:

фиг. 1 - общий вид станка спереди (с показом положения шпиндельного узла и планшайбы в станине и приводного ремня штриховыми линиями);

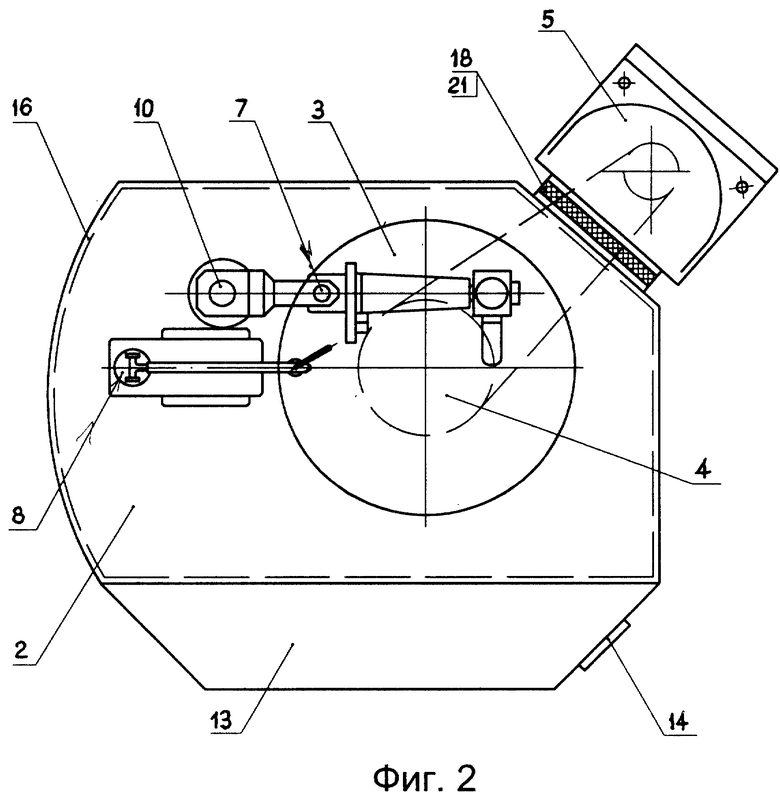

фиг.2 - общий вид станка сверху;

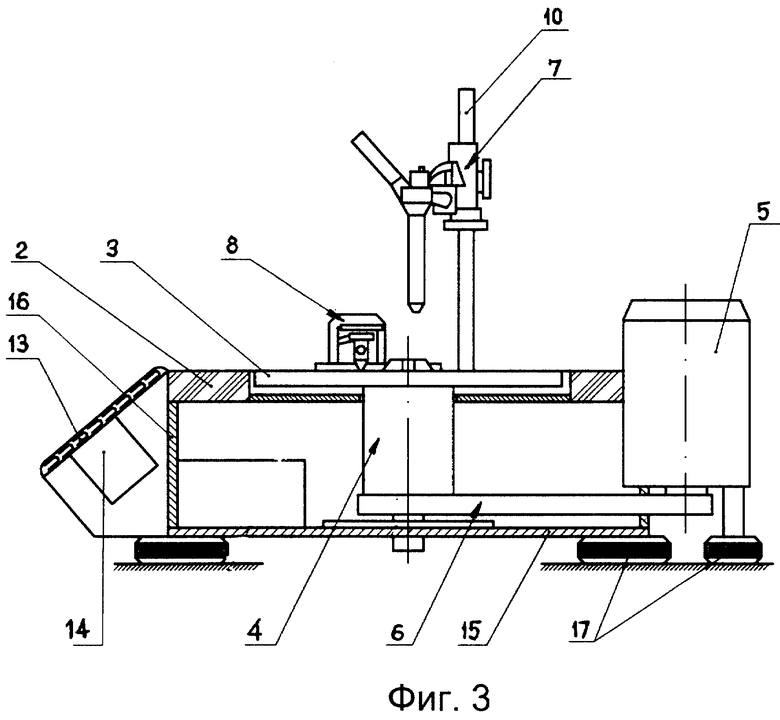

фиг.3 - общий вид станка сбоку (с условно снятой боковой стенкой);

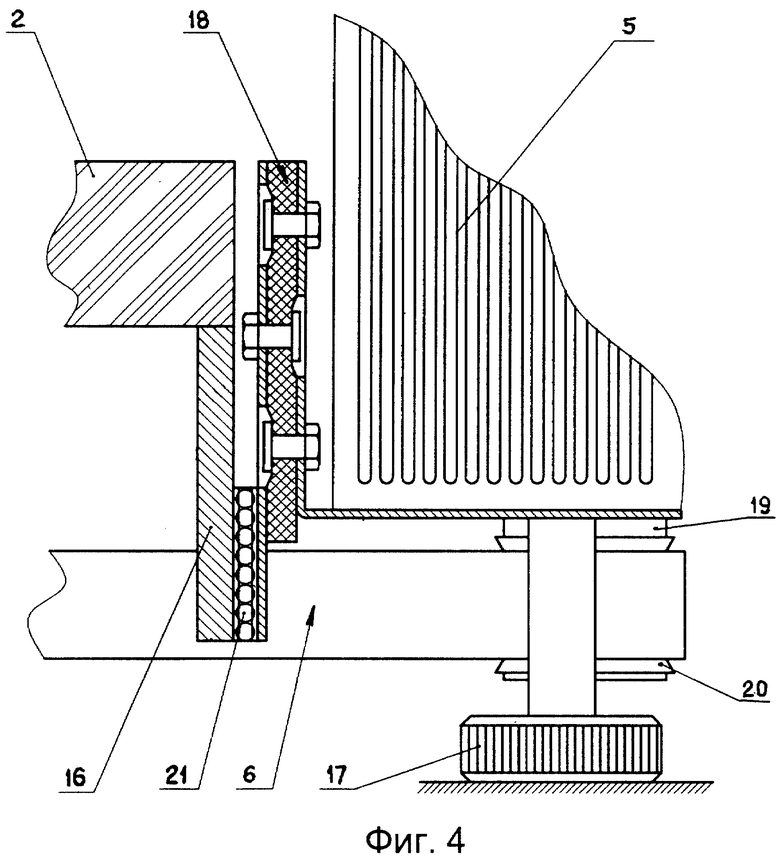

фиг.4 - узел крепления электродвигателя к станине;

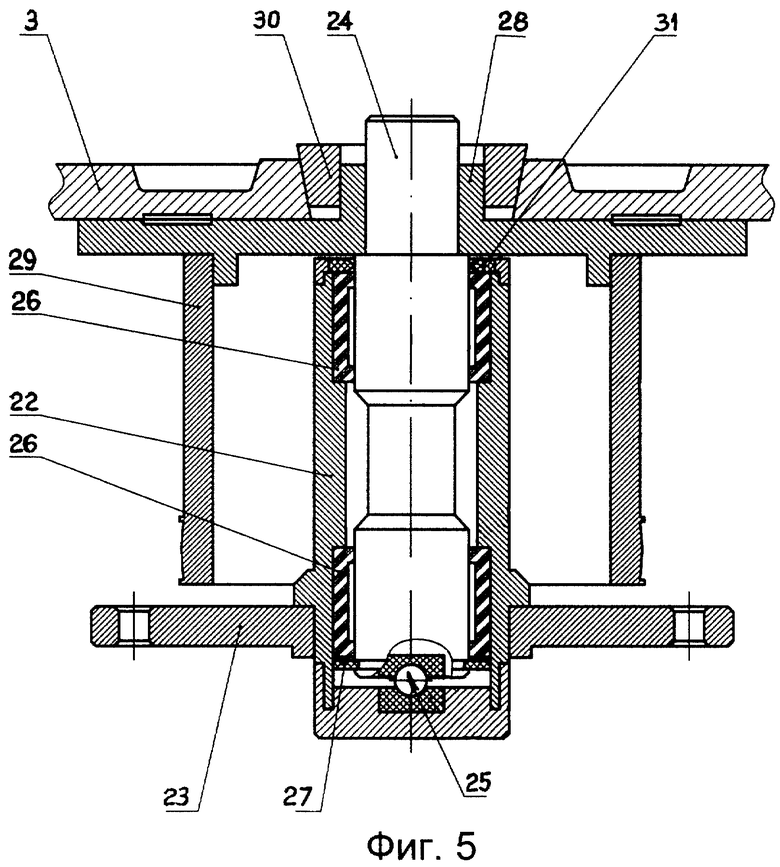

фиг.5 - шпиндельный узел в продольном разрезе;

фиг. 6 - один из возможных рычажно-шарнирных механизмов перемещения фиксатора драгоценного камня относительно планшайбы (с вертикальной стойкой);

фиг.7 - другой возможный рычажно-шарнирный механизм перемещения фиксатора драгоценного камня относительно планшайбы (с телескопическим рычагом).

Наилучшие варианты воплощения изобретения

Предложенный станок для ручной огранки драгоценных камней (см. фиг.1) имеет:

полую станину 1 с описанным далее силовым каркасом,

плоский горизонтальный стол 2 с круглым отверстием в средней части, который обычно изготовлен из природного камня, например полированного гранита, и закреплен на упомянутом каркасе станины 1,

горизонтальную планшайбу 3, которая установлена в отверстии стола 2 на вертикальном шпиндельном узле 4, который жестко связан с силовым каркасом станины 1,

привод вращения планшайбы 3, который включает:

- преимущественно бесколлекторный электродвигатель 5 постоянного тока, который закреплен в задней части станины 1 и снабжен не показанными на чертеже блоком питания и регулятором рабочего тока,

- обычно плоскоременную передачу 6, в которой использован ремень из эластичного материала, например полиуретана, и

- указанный шпиндельный узел 4, - и

предпочтительно два независимых один от другого рычажно-шарнирных механизма 7 и 8 для ручного перемещения фиксаторов 9 обрабатываемых камней.

При этом механизм 7 установлен на вертикальной стойке 10 с возможностью установочного возвратно-поступательного перемещения, а механизм 8 имеет горизонтальный телескопический, то есть раздвижной, рычаг 11 с промежуточной опорой 12. Каждый из указанных механизмов 7 и 8 способен обеспечить по меньшей мере одно линейное и по меньшей мере одно угловое перемещение собственного фиксатора 9 обрабатываемого камня относительно планшайбы 3.

Продолжением стола 2 в передней части станка является наклонная пластина 13 (см. фигуры 1, 2 и 3), которая служит опорой для рук (в особенности, локтей) огранщика. Эта пластина 13, как правило, сужается в направлении "сверху вниз" (см. фигуры 1,2) и обычно имеет (см. фиг.3) по меньшей мере однослойное мягкое покрытие из подходящего материала типа искусственной кожи с упругой подкладкой. Обычно справа от этой пластины 13 в не обозначенной особо боковой стенке расположен пульт 14 управления станком.

Станина 1 (см. фиг.3) обязательно снабжена жестким днищем 15, которое служит основой ее силового каркаса. Прочими деталями этого каркаса служат по меньшей мере две (передняя и задняя и/или левая и правая боковые) жесткие несущие стенки 16, которые в верхней части жестко связаны между собой столом 2. Вместо несущих стенок 16 или наряду с ними в силовой каркас станины 1 могут быть включены не показанные особо жесткие стойки из подходящих прокатных профилей и жесткие дополнительные связи между такими стенками 16 и/или стойками.

Жесткое днище 15 станины 1 (см. фигуры 1, 3) снабжено по меньшей мере тремя демпфирующими опорами 17. Такую же собственную опору 17 имеет в нижней части (см. фиг.3) электродвигатель 5. Указанные опоры 17 могут быть снабжены общеизвестными и потому не показанными особо регуляторами уровня.

Электродвигатель 5 (см. фиг.4) связан со станиной 1 упругим шарниром 18, который обеспечивает относительную свободу углового отклонения геометрической оси вала 19 этого электродвигателя 5 и ведущего шкива 20 ременной передачи 6 от положения "параллельно геометрической оси планшайбы 3" и дополнительно гасит шум. Как видно на фиг.4, упругий шарнир 18 может быть выполнен в виде двух стянутых болтами пластин и прокладки из подходящего упругого материала, например микропористой резины, между ними.

В упругом шарнире 18, который показан на фиг.4, одна из пластин изогнута так, что ее консольный выступ служит подкладкой под торец электродвигателя 5, а вторая пластина выполнена плоской. Специалистам понятно, что эта форма выполнения упругого шарнира 18 не является единственно возможной.

Целесообразно, чтобы этот шарнир 18 был консольно присоединен к выбранному элементу силового каркаса, например к одной из жестких несущих стенок 16 станины 1, через линейную опору 21 качения, которая служит для вертикального установочного перемещения электродвигателя 5 относительно его демпфирующей опоры 17.

Шпиндельный узел 4 (см. фиг.5) имеет:

полый корпус 22, который фланцем 23 жестко связан с жестким днищем 15 станины 1,

вал 24, который установлен в корпусе 22 на шаровом подпятнике 25, геометрический центр которого расположен на геометрической оси шпиндельного узла,

нижний и верхний подшипники 26 скольжения, которые жестко запрессованы в корпус 22, плотно охватывают вал 24 и фиксируют его от радиального смещения,

по меньшей мере одну опору 27 скольжения с по меньшей мере одним кольцевым радиальным выступом и соответствующей ему кольцевой впадиной, которая расположена над шаровым подпятником 25 и фиксирует вал 24 от осевого смещения (при том, что кольцевая впадина обычно выполнена в теле вала 24, а кольцевой выступ может быть выполнен на разрезном вкладыше между верхним упором шарового подпятника 25 и нижним торцом нижнего подшипника 26 скольжения),

верхний фланец 28, который служит опорой планшайбы 3, жестко связан с верхним торцом вала 24 и жестко же связан с барабаном 29, нижняя часть которого служит ведомым шкивом ременной передачи.

Для фиксации планшайбы 3 и верхнего торца вала 24 относительно фланца 28 целесообразно использовать клиновидную в поперечном сечении распорную шайбу 30 или не показанную особо аналогичную по форме и назначению распорную гайку.

Верхний подшипник скольжения 26 обычно дополнительно зафиксирован от осевого смещения составной крышкой 31.

Первый рычажно-шарнирный механизм 7 (см. фиг.6) обычно имеет:

обойму 32 с преимущественно винтовым фиксатором 33 для вертикального перемещения и установки относительно стойки 10,

консоль 34, к которой на цилиндрическом шарнире 35 с вертикальной осью вращения присоединен рычаг 36,

поворотную относительно рычага 36 головку 37 с рукояткой 38 и

ранее упомянутый первый фиксатор 9 обрабатываемого камня.

Второй рычажно-шарнирный механизм 8 (см. фиг.7) смонтирован на столе 2 на плоской платформе 39, на которой закреплена обойма цилиндрического шарнира 40 с горизонтальной осью вращения. Этот механизм 8 имеет ранее упомянутые:

горизонтальный телескопический (раздвижной) рычаг 11, у которого хвостовик неподвижной части (обычно стержня) жестко связан с осью указанного шарнира 40, а на рабочем конце подвижной части установлена поворотная головка 41 с рукояткой 42 и

промежуточную опору 12, которая жестко связана с подвижной (обычно трубчатой) частью раздвижного рычага 11 и установлена с возможностью скольжения относительно платформы 39.

Как ясно из чертежей и описания конструкции, каждый из механизмов 7 и 8 способен обеспечить по меньшей мере одно линейное и по меньшей мере одно угловое перемещение собственного фиксатора 9 обрабатываемого камня относительно планшайбы 3.

В заключение следует отметить, что рабочие поверхности ведущего шкива 20 и ведомого шкива на барабане 29 имеют выпуклую бочкообразную форму и по верхнему и нижнему габаритам ограничены видными на чертежах, но особо не обозначенными буртиками. Это предотвращает перекосы и сползание ремня плоскоременной передачи 6.

Драгоценные камни вручную огранивают на описанном станке следующим образом.

После установки станка на подходящем основании, которым обычно служит прочный устойчивый стол, в одном из фиксаторов 9 закрепляют камень, который подлежит обработке, и включают привод.

Если для огранки используют первый рычажно-шарнирный механизм 7 (см. фиг. 6), то с учетом роста и длины рук огранщика ослабляют фиксатор 33 и перемещают обойму 32 относительно стойки 10 в требуемое положение, после чего фиксатор 33 завинчивают до упора. Далее поворотом консоли 34 относительно стойки 10 и рычага 36 относительно консоли 34 подводят головку 37 с фиксатором 9 камня к выбранному участку планшайбы 3 и рукояткой 38 приводят камень в контакт с планшайбой 3.

Если для огранки используют второй рычажно-шарнирный механизм 8 (см. фиг.7), то подвижную часть рычага 11 приподнимают поворотом относительно оси шарнира 40 и выдвигают к выбранному участку планшайбы 3. Далее рычаг 11 опускают так, чтобы промежуточная опора 12 вновь вошла в контакт с платформой 39. Далее рукояткой 42 поворачивают головку 41 с фиксатором камня 9 в требуемое положение и, постоянно поддерживая контакт между промежуточной опорой 12 и платформой 39, наносят на камень заданную грань.

После нанесения каждой заданной грани камень укрепляют в фиксаторе 9 в новом положении и обработку повторяют до завершения огранки.

Промышленная применимость

Предложенный станок для ручной огранки драгоценных камней позволяет выполнить все требования, которые были указаны в начале обзора уровня техники, а именно:

он имеет весьма незначительные массу и габариты, прост по конструкции, удобен в изготовлении и использовании для огранки произвольных драгоценных камней;

он весьма устойчив к вибрациям, что обеспечивает точность огранки и снижение потерь, которые обусловлены сколами драгоценных камней из-за соударений и "заваливанием" граней из-за неплотного контакта сырья с планшайбой, и

обеспечивает свободный доступ к планшайбе по всей ее поверхности, удобную опору для рук огранщиков и низкий уровень шума.

Такие комфортные условия способствуют заметному повышению производительности труда при ручной огранке драгоценных камней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| Плоскошлифовальный станок | 1977 |

|

SU973312A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2041804C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КАМЕННЫХ ПЛИТ | 1998 |

|

RU2146588C1 |

| Станок для обработки сферических поверхностей большого диаметра | 1982 |

|

SU1039650A1 |

| Электроэрозионный вырезной станок с числовым программным управлением | 1980 |

|

SU948596A1 |

Изобретение служит для огранки мелких драгоценных камней неправильной исходной формы, например алмазов, изумрудов, сапфиров и т.д. Станок содержит установленную горизонтально планшайбу и по меньшей мере один фиксатор обрабатываемого камня. Механизм фиксатора способен обеспечить по меньшей мере одно линейное и по меньшей мере одно угловое его перемещение. Изобретение позволяет уменьшить вибрации в кинематической цепи станка и тем самым уменьшить опасность сколов камней при огранке. 5 з.п.ф-лы, 7 ил.

| Каталог фирмы J | |||

| DAVID-ANTWERP-BELGIUM, 1999, с.175 | |||

| Станок для полуавтоматической обработки ювелирных камней | 1958 |

|

SU123425A2 |

| Камнедержатель с приспособлением для обработки | 1990 |

|

SU1766243A3 |

| US 3811229, 21.05.1974 | |||

| US 3688452, 05.09.1972 | |||

| Автоматическая литьевая форма для литья под давлением длинноворсовой монолитной пластмассовой щетки | 1988 |

|

SU1548066A1 |

| Способ снижения слеживаемости сульфата аммония | 1988 |

|

SU1594159A1 |

Авторы

Даты

2002-08-20—Публикация

2000-12-13—Подача