Изобретение относится к строительным материалам и может быть использовано для получения теплоизоляционного бетона.

Цель изобретения -.повышение стойкости пены и прочности бетона.

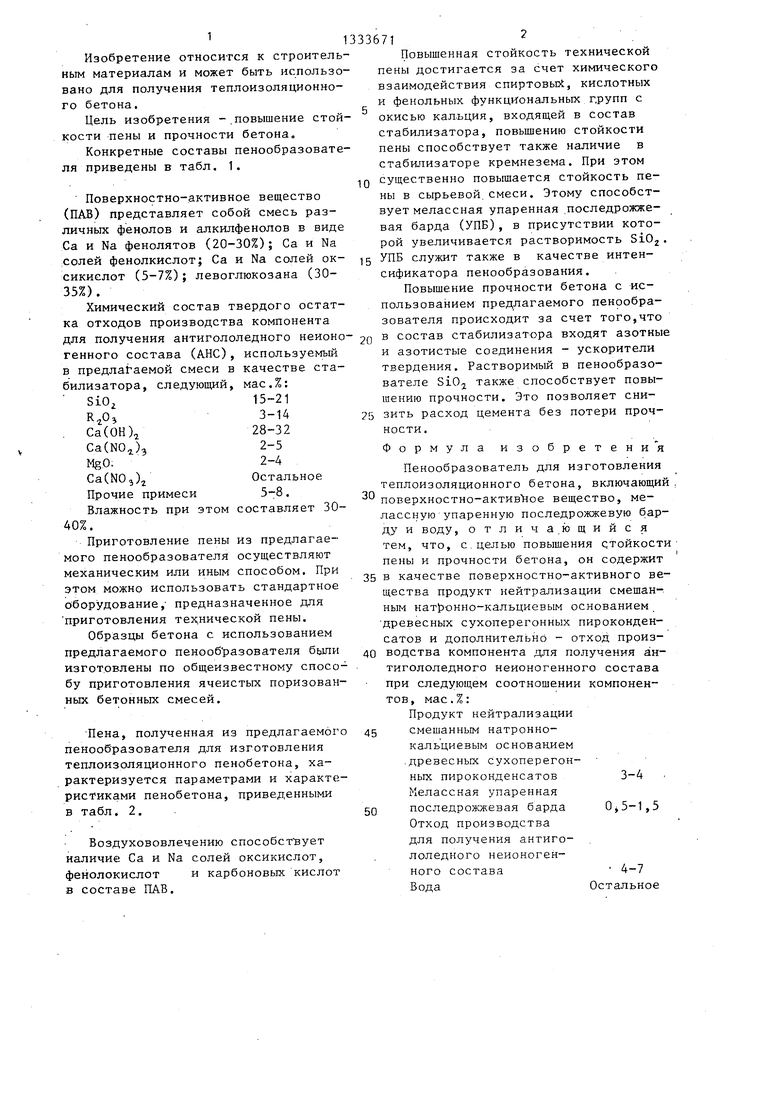

Конкретные составы пенообразователя приведены в табл. 1.

Поверхностно-активное вещество (ПАВ) представляет собой смесь различных фенолов и алкилфенолов в виде Са и Na фенолятов (20-30%); Са и Na ;Солей фенолкислот; Са и Na солей ок- сикислот (5-7%); левоглюкозана (30- 35%).

Химический состав твердого остатка отходов производства компонента

15-21

3-14 28-32

2-5

2-4 Остальное

5-8.

30

для получения антигололедного неионо- 2о в состав стабилизатора входят азотные генного состава (АНС), используемый в предлагаемой смеси в качестве стабилизатора, следующий, мас.%:

SiO

. Ca(GH)

Ca(NOi)3

MgO.

Ca(NO,).j

Прочие примеси

Влажность при этом составляет 30- 40%.

Приготовление пены из предлагаемого пенообразователя осуществляют механическим или иным способом. При этом можно использовать стандартное оборудование,- предназначенное для приготовления технической пены.

Образцы бетона с использованием предлагаемого пенооб разователя были изготовлены по общеизвестному способу приготовления ячеистых поризован- ных бетонных смесей.

и азотистые соединения - ускорители твердения. Растворимый в пенообразователе SiO-j также способствует повышению прочности. Это позволяет сни- 25 зить расход цемента без потери прочности.

Формула изобретени я Пенообразователь для изготовления теплоизоляционного бетона, включающий , поверхностно-актив юе вещество, ме- лассную упаренную последрожжевую барду и воду, отлича.к)щийся тем, что, с.целью повышения стойкости пены и прочности бетона, он содержит 35 в качестве поверхностно-активного вещества продукт нейтрализации смешанным натронно-кальциевым основанием древесных сухоперегонных пироконден- сатов и дополнительно - отход произ- 40 водства компонента для получения антигололедного неионогенного состава при следующем соотношении компонентов, мас.%:

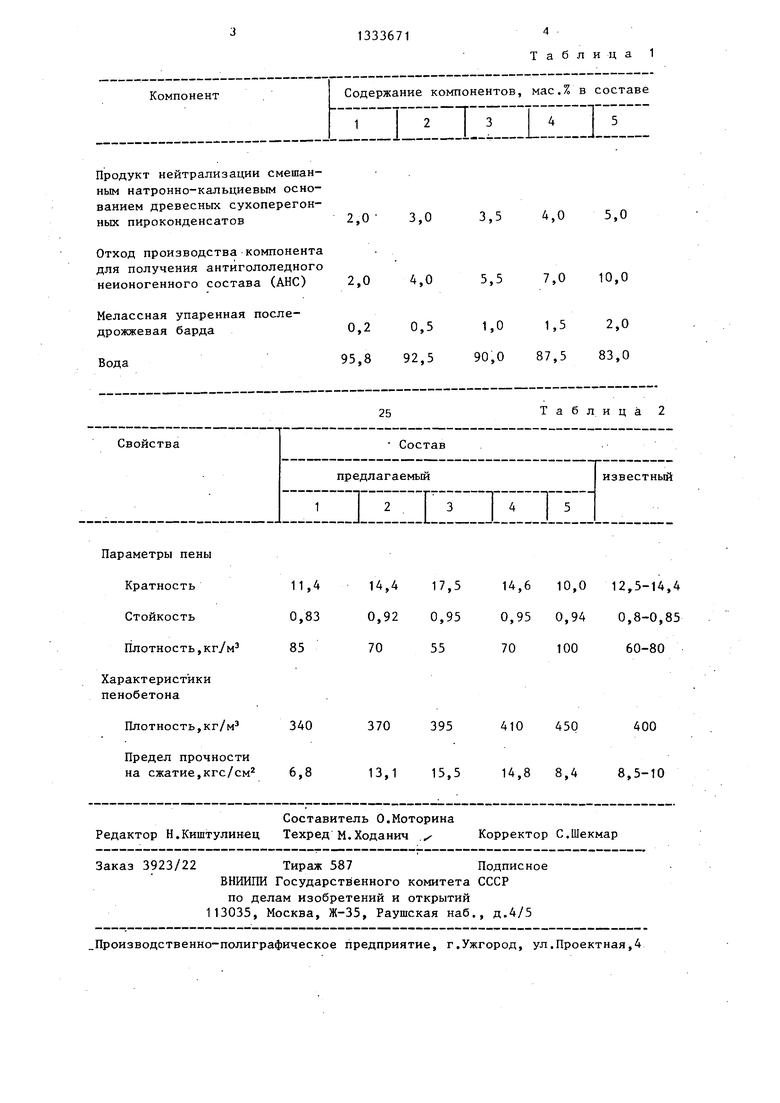

Пена, полученная из предлагаемого пенообразователя для изготовления теплоизоляционного пенобетона, характеризуется параметрами и характеристиками пенобетона, приведенными в табл,2.

Воздухововлечению способст вует наличие Са и Na солей оксикислот, фенолокислот и карбоновьпс кислот в составе ПАВ.

Повышенная стойкость технической пены достигается за счет химического взаимодействия спиртовьй, кислотных и феиольных функциональных г.рупп с окисью кальция, входящей в состав стабилизатора, повышению стойкости пены способствует также наличие в стабилизаторе кремнезема. При этом

существенно повышается стойкость пены в сырьевой смеси. Этому способствует мелассная упаренная .последрожже- вая барда (УПБ), в присутствии которой увеличивается растворимость SiO.

УПБ служит также в качестве интен- сификатора пенообразования.

Повышение прочности бетона с использованием предлагаемого пенообразователя происходит за счет того,что

30

2о в состав стабилизатора входят азотны

и азотистые соединения - ускорители твердения. Растворимый в пенообразователе SiO-j также способствует повышению прочности. Это позволяет сни- 25 зить расход цемента без потери прочности.

Формула изобретени я Пенообразователь для изготовления теплоизоляционного бетона, включающий поверхностно-актив юе вещество, ме- лассную упаренную последрожжевую барду и воду, отлича.к)щийся тем, что, с.целью повышения стойкост пены и прочности бетона, он содержит 35 в качестве поверхностно-активного вещества продукт нейтрализации смешанным натронно-кальциевым основанием древесных сухоперегонных пироконден- сатов и дополнительно - отход произ- 40 водства компонента для получения антигололедного неионогенного состава при следующем соотношении компонентов, мас.%:

Продукт нейтрализации 45 смешанным натроннокальциевым основанием древесных Сухоперегонных пироконденсатов 3-4 Мелассная упаренная

50 последрожжевая барда ,5 Отход производства для получения антигололедного неионогенного состава 4-7 Вода Остальное

КомпонентСодержание компонентов, мас.% в составе

Т-ГЕ111 Г-1П ГГПродукт нейтрализации смешанным натронно-кальциевым основанием древесных сухоперегон- ных пироконденсатов2,0 3,0 3,5 4,0 5,0

Отход производства компонента для получения антигололедного неионогенного состава (АНС) 2,0 4,0 5,5 7,0 10,0

Мелассная упаренная после- дрожжевая барда0,2 0,5 1,0 1,5 2,0

Вода95,8 92,5 90,0 87,5 83,0

25Таблица2

Свойства Состав

предлагаемыйизвестный

:; :i::i: i:iiTL

Параметры пены

Кратность

Стойкость

Плотность,

Характеристики пенобетона

Плотность,кг/м

Предел прочности

на сжатие,кгс/см

Составитель О.Моторина Редактор Н.Киштулинец Техред м.Ходанич . Корректор С.Шекмар

Заказ 3923/22 Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

14,4 17,5 14,6 10,0 12,5-14,4 0,92 0,95 0,95 0,94 0,8-0,85 70 55 70 100 60-80

370

395

410 450

400

13,1 15,5 14,8 8,4 8,5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь для изготовления теплоизоляционного пенобетона | 1987 |

|

SU1454811A1 |

| Пенообразователь для изготовления теплоизоляционного бетона | 1984 |

|

SU1183481A1 |

| Сырьевая смесь для изготовления пенобетона | 1987 |

|

SU1548179A1 |

| Бетонная смесь | 1979 |

|

SU833715A1 |

| Тампонажный раствор для "горячих" скважин | 1982 |

|

SU1063984A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ БЕТОН | 1999 |

|

RU2145314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНООБРАЗОВАТЕЛЯ И ПЕНООБРАЗОВАТЕЛЬ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2368582C2 |

| Пенообразователь для поризации растворной составляющей бетонов | 1986 |

|

SU1399295A1 |

Изобретение относится к строительным материалам и может быть использовано для получения теплоизоляционного поризованного бетона.Целью изобретения является повышение стойкости пены и прочности бетона. Пенообразователь для изготовления теплоизоляционного бетона содержит, мас.%: продукт нейтрализации смешанным нат- ронно-кальциевым основанием древесных сухоперегонных пироконденсатов: ме- лассная упаренная последрожжевая барда 0,5-1,5; отход производства компонента для получения антигололедного неионогенного состава 4-7; вода остальное. Техническая пена, полученная из данного пенообразователя,имеет кратность 14-17,5; плотность 55- 70 кг/м, а бетон, полученный с его использованием, имеет прочность 13,1- 15,5 кгс/см. 2 табл. (/ 00 00 00 05

| Технология легких бетонов на пористых заполнителях и их применение в строительстве./Под ред.Г.А.Бу- жевича и др | |||

| М.: Стройиздат, 1966, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Пенообразователь для изготовления теплоизоляционного бетона | 1984 |

|

SU1183481A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-30—Публикация

1986-03-03—Подача