11

Изобретение относится к способам получения восковых продуктов, используемых в качестве диспергаторов резиновых смесей, и может быть использовано в нефтеперерабатывающей и нефтехимической промьтшенности.

Цель изобретения - улучшение качества целевого продукта за счет улучшения его адгезионных свойств.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для окисления це резина в предварительно разогретую

до 110 С окислительную колонку через g полученным известным способом (при- диспергатор с размером отверстий мм подают воздух в количестве 3 л/мин при комнатной температуре. Данная конструкция диспергатора позволяет обеспечить степень дисперсности воздуха в церезине 6,6 . Затем, не прекращая подачи воздуха, в колонку заливают 1,5 кг расплавленного церезина, предварительно на20

предварительно Гретого до температуры 110 С. Не прекращая подачи воздуха, по каплям в течение 30 мин в колонку подают 20%-ный водньй раствор перманганата в количестве 0,17 мас.% на сырье.

По окончании подачи катализатора температуру реакционной смеси повышают до заданной 135 С и ведут окисление в течение- 24 ч до получения окисленного церезина с заданным кислотным числом (33 мг кон/г).

Примеры 2-5. Способ осуществляют, как в примере 1, с другими параметрами проведения процесса.

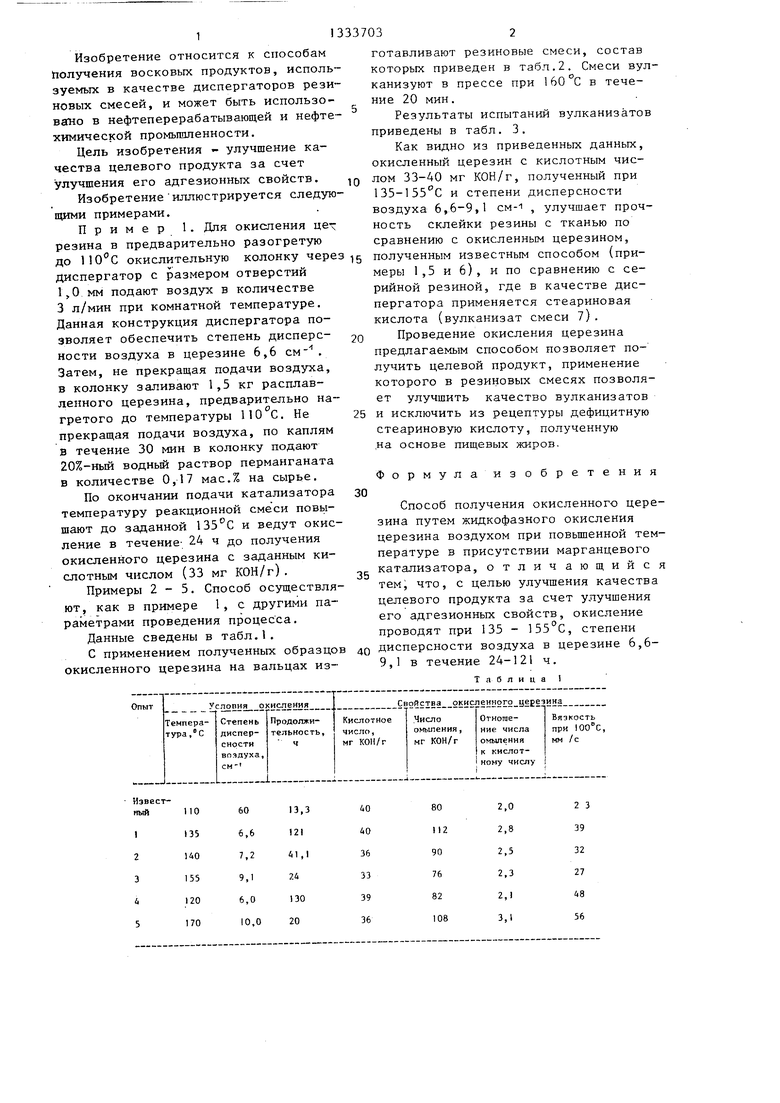

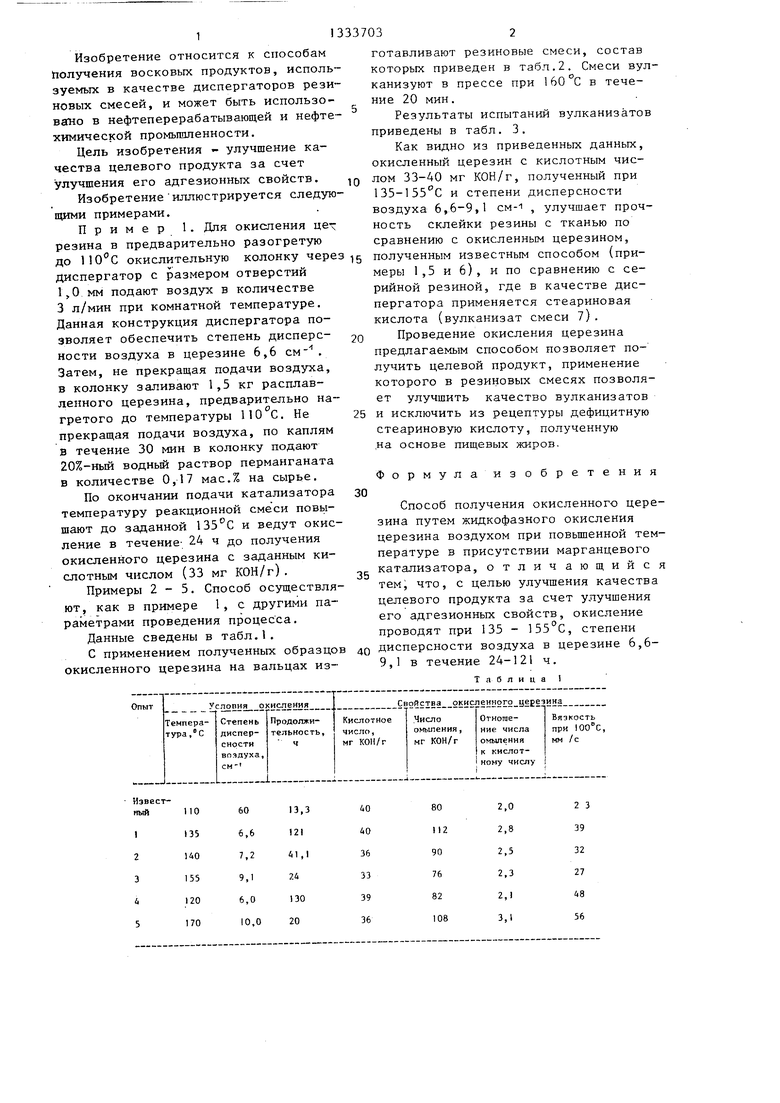

Данные сведены в табл.1.

меры 1,5 и 6), и по сравнению с серийной резиной, где в качестве диспергатора применяется стеариновая кислота (вулканизат смеси 7).

Проведение окисления церезина предлагаемым способом позволяет получить целевой продукт, применение которого в резиновых смесях позволяет улучшить качество вулканизатов 25 и исключить из рецептуры дефицитную стеариновую кислоту, полученную на основе пищевых жиров.

30

35

Формулам 3 обретения

Способ получения окисленного церезина путем жидкофазного окисления церезина воздухом при повьш1енной температуре в присутствии марганцевого катализатора, отличающийся тем, что, с целью улучшения качества целевого продукта за счет улучшения его адгезионных свойств, окисление проводят при 135 - 155°С, степени

С применением полученных образцов 40 дисперсности воздуха в церезине 6,6- окисленного церезина на вальцах из- 9,1 в течение 24-121 ч.

т а б л и ц а 1

13,3

121

41,1

24

130

20

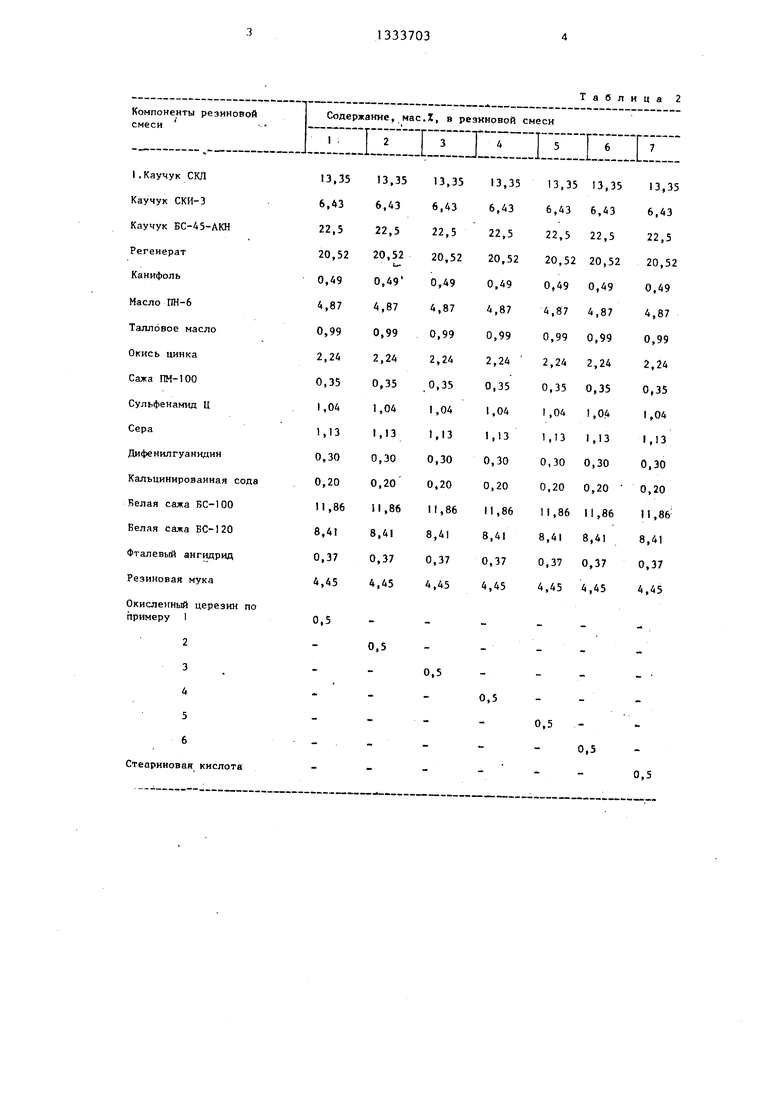

готавливают резиновые смеси, состав которых приведен в табл.2. Смеси вулканизуют в прессе при 160°С в течение 20 мин.

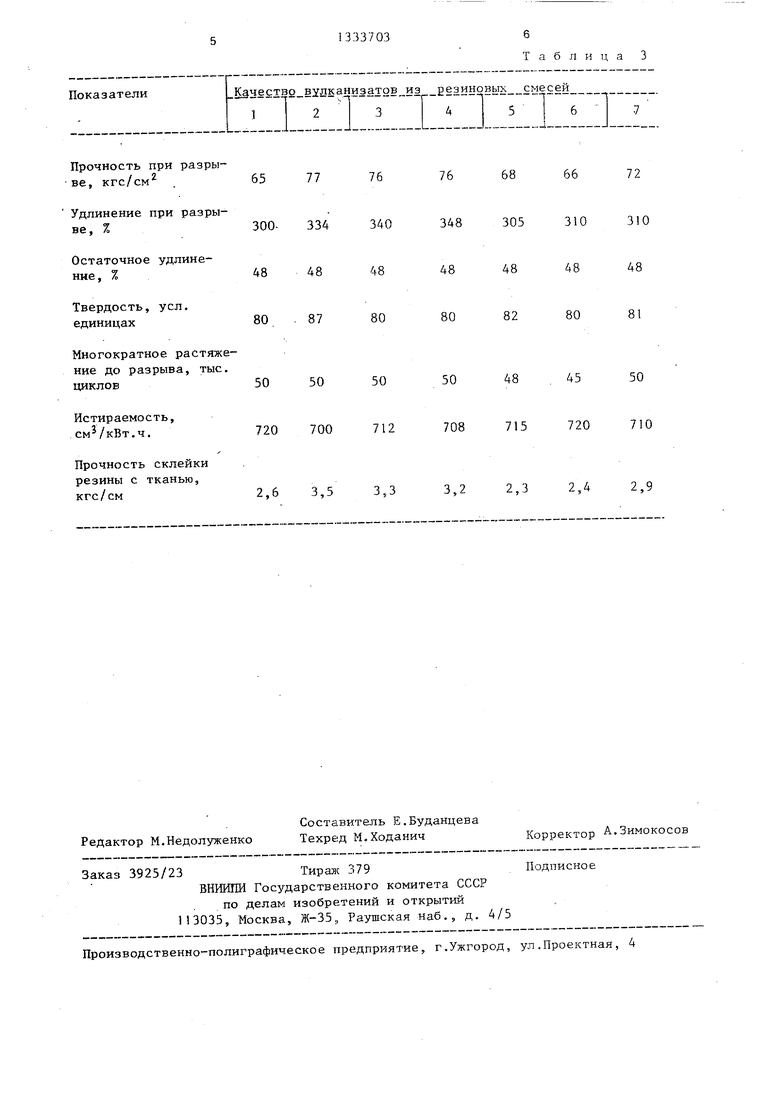

Результаты испытаний вулканизатов приведены в табл. 3.

Как видно из приведенных данных, окисленный церезин с кислотным числом 33-40 мг КОН/г, полученный при 135-155 С и степени дисперсности

воздуха 6,6-9,1 см-1 , улучшает прочность склейки резины с тканью по сравнению с окисленным церезином,

полученным известным способом (при-

меры 1,5 и 6), и по сравнению с серийной резиной, где в качестве диспергатора применяется стеариновая кислота (вулканизат смеси 7).

Проведение окисления церезина предлагаемым способом позволяет получить целевой продукт, применение которого в резиновых смесях позволяет улучшить качество вулканизатов и исключить из рецептуры дефицитную стеариновую кислоту, полученную на основе пищевых жиров.

Формулам 3 обретения

Способ получения окисленного церезина путем жидкофазного окисления церезина воздухом при повьш1енной температуре в присутствии марганцевого катализатора, отличающийся тем, что, с целью улучшения качества целевого продукта за счет улучшения его адгезионных свойств, окисление проводят при 135 - 155°С, степени

80 112

90 76 82 108

2,0 2,8 2,5 2,3 2,1 3,1

2 3

39

32

27

48

56

Стеариновая кислота

Таблица 2

0,5

Прочность при разрыве, кгс/см

Удлинение при разрыве, %

Остаточное удлинение , %

Твердость, усл. единицах

Многократное растяжение до разрыва, тыс. циклов

Истираемость, .ч.

Прочность склейки резины с тканью, кгс/см

65 77

300- 334

48 48

80 . 87

50 50

76

340

48

80

50

720 700 712

76

48

80

50

68

48

82

48

66

48

80

45

72

348 305 310 310

48

81

50

708 715 720 710

2,6 3,5 3,3 3,2 2,3 2,4 2,9

Редактор М.Недолуженко

Составитель Е.Буданцева Техред М.Ходанич

Заказ 3925/23Тиразс 379, Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 3

76

68

66

72

340

348 305 310 310

48

48

48

48

80

82

80

81

50

48

45

50

708 715 720 710

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения воскового продукта | 1980 |

|

SU910754A1 |

| Способ получения диспергатора резиновой смеси | 1986 |

|

SU1397427A1 |

| Вулканизуемая резиновая смесь на основе синтетических каучуков | 1981 |

|

SU979412A1 |

| Пластификатор-диспергатор для резиновых смесей | 1973 |

|

SU658153A1 |

| Способ получения окисленного церезина | 1976 |

|

SU688517A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2006 |

|

RU2307132C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2602144C1 |

| Резиновая смесь на основе эпихлоргидринового каучука | 1980 |

|

SU990773A1 |

Изобретение относится к способам получения восковых продуктов, используемых в качестве диспергаторов резиновых смесей, и может быть реализовано в нефтеперерабатывающей и нефтехимической промышленности. Цель изобретения - улучшение качества целевого продукта за счет улучшения его адгезионных свойств. Для окисления церезина в предварительно разогретую до I окислительную колонку через диспергатор с размером отверстий 1,0-1,5 мм подают воздух в количестве 3 л/мин при комнатной температуре. Данная конструкция дис- пергатора позволяет обеспечить степень дисперсности воздуха в церезине 6,6-9,1 см , Затем, не прекращая подачи воздуха в колонку, заливают 1,5 кг расплавленного церезина, предварительно нагретого до температуры . Не прекращая подачи воздуха, по каплям в течение 30 мин в колонку подают 20%-иый водный раствор пер- манганата калия в количестве 0,17 мас.% на сырье. По окончании подачи катализатора температуру реакционной смеси повышают до заданной

| Способ получения окисленногоцЕРЕзиНА | 1978 |

|

SU810794A2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-08-30—Публикация

1985-04-01—Подача