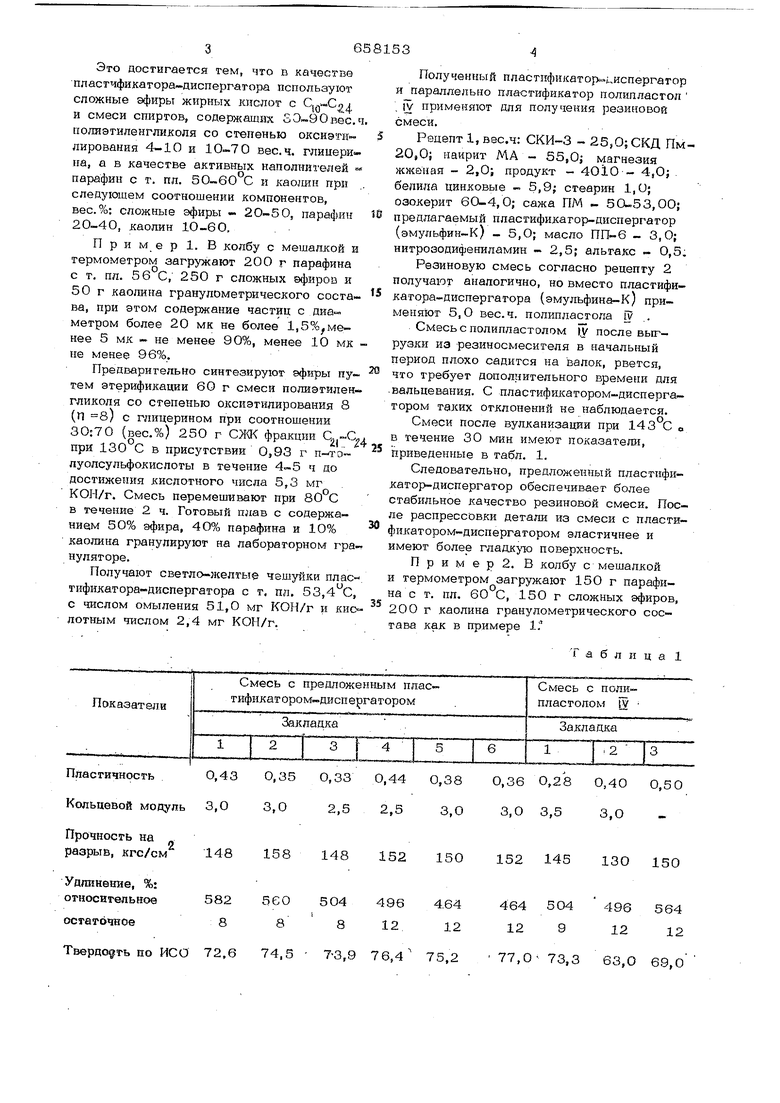

Это достигается тем, что в качесгве пластчфикагора диспергагора пспопьзуюг сложные эфиры жирных кислот с j и смеси спиртов, содержащих оЭ.90ввс, полиэтиленгликоля со степенью оксиэтн лирования 4-10 и 10.70 вес. ч. глицери па, а в качестве активных наполнигелей парафин с т. пл. С и каодагн при следующем соотношении компонентов. вес.%: сложные эфиры - 2О-50, парафин 20-40, каолин 10-60, П р и м е р 1. В колбу с мешалкой и термометром загружают 200 г парафина с т. пл. 56 С, 250 г сложных эфиров и 50 г каолина гранулометрического состава, при этом содержание частиц с дна. метром более 20 мк не более 1,5 & менее 5 мк - не менее 90%, менее 10 мк не менее 96%. Предваригельно синтезируют эфиры путем атерификации 60 г смеси полиэтилен гликоля со степенью оксиэтилирования 8 (П 8) с глицерином при соотношении 30:70 (вес.%) 250 г СЖ фракции Q «С при 130 С в присутствии 0,93 г п- голуолсульфокислоты в течение ч до достижения кислотного числа 5,3 мг КОН/Г. Смесь перемешивают при 80 С в течение 2 ч. Готовый плав с содержанием 50% эфира, 4О% парафина и 10% каолина гранулируют на лабораторном гра нуляторе. Получают светло-зкелтые чешуйки плас тификатора-диспергатора с т, пл. 53,4 С с числом омыления 51,0 мг КОН/г и кис лотным числом 2,4 мг КОН/Г. Полученный пласгификатор-с испергатор н параллельно пластификатор полипласгол (у применяют для получения резиновой смеси,. . Рецепт 1, вес.ч; СКИ-3 - 25,0;СКД Пм20,Oj иаирит МА - 55,0 магнезия жженая - 2,0; продукт - 4О10 - 4,0; белила цинковые - 5,9; стеарин 1,О; озокерит 60-4,0; сажа ПМ - 50-53,00; предлагаемый пластификагор-диспергатор (эмульфин К) - 5,0; масло ПП-6 - 3,0; нитрозодифениламин - 2,5; альтакс - 0,5. Резиновую смесь согласно рецепту 2 получают аналогично, но вместо пластификатора-диспергатора (эмульфина-К) применяют 5,0 вес.ч. полипластола Смесьс полипластолом I.V после вьпг рузки из резиносмесителя в начальный период плохо садится на валок, рвется. что требует дополнительного времени для .вальцевания. С пластификатором-диспергатором таких отклонений не наблюдается. Смеси после вулканизации при 143 Со в течение 30 мин имеют показатели, приведенные в табл. 1, Следовательно, предложенный пластификатор-диспергатор обеспечивает более стабильное качество резиновой смеси. После распрессовки детали из смеси с пластификатором-диспергатором эластичнее и имеют более гладк то поверхность. П р и м е р 2. В колбу с мешалкой и термометром загружают 150 г парафина с т. пл. 60 С, 150 г сложных эфиров, 200 г каолина гранулометрического состава как в примере 1; Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластификатор-диспергатор для резиновых смесей | 1981 |

|

SU1030389A1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2007 |

|

RU2335513C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2007 |

|

RU2342409C1 |

| Резиновая смесь | 1985 |

|

SU1359279A1 |

| Способ получения пластификатора-диспергатора для резиновых смесей | 1987 |

|

SU1520071A1 |

| Диаллилкеталь ацетофенона в качестве пластификатора бутадиеннитрильных каучуков | 1978 |

|

SU753843A1 |

| СОЛИ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2415886C2 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2007 |

|

RU2339657C1 |

| Способ получения воскового продукта | 1980 |

|

SU910754A1 |

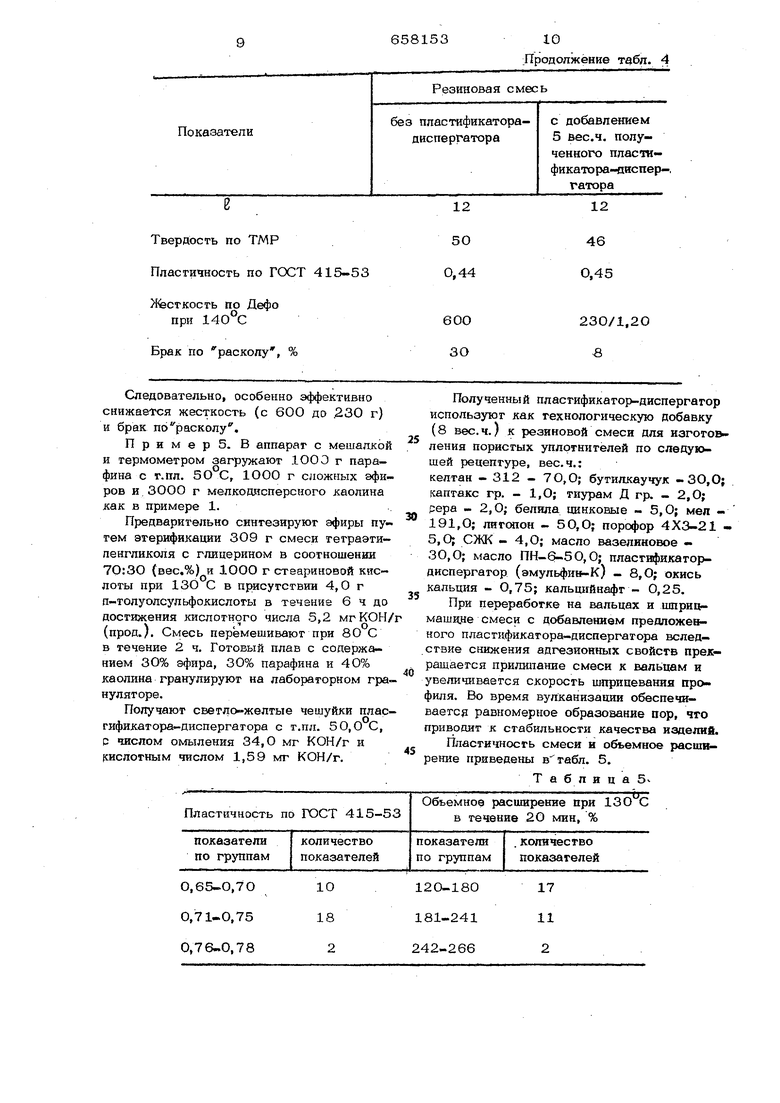

0,35 0,33 0,44 Пластичность0,43 Кольцевой модуль3,О 3,0 2,5 2,5 Прочность на разрыв, кгс/см148 158 148 152 Удлинение, %: 560 504 относительное 8 8 остагочное Твердость по ИСО 72,6 74,5 7-3,9 О,36 О,28 0,40 0,50 0,38 3,0 3,5 3,0 3,О 150 152 145 13О 150 464 5О4 496 564 496 4.64 12 12 12 9 12 12 76,4 75,2 77,0-73,3 63,0 69,о

Сопротивление

77 раздиру, кг/см -76

Изменение после старения, 70 С х 70 ч: прочности на разрыв, Д-.9 4 8+3 твердости, Д+3,2 +1,3 -1,2 -0,8 Предварительно синтезируют эфиры путем этерификашга 133 г смеси пшшэти- ленгликоля с 1Я 1О с глицерином при со отношении 90:10 (вес.%), 10О г ОКК Cp-Cj, при 130 С в присутствии 0,7 г -п-толуолсульфокислоты в течение 5 ч до достижения кислотного числа реакционной массы 5,3 мг К ОН/г продукта. Смесь перемешивают при 8О С в течение 2 ч. Готовый плав с содержанием 2О% эфира, 20% парафина и 60% каолина гранулируют на лабораторном грануляторе. Получают светло-желтые чешуйки пластификатора-диспергатора с т. пл. 51,2 С, числом омыления 30,0 мг КОН/г (прод.) и кислотным числом 1,9 мг КОН/Г (прод Его применяют для изготовления резиновой смеси. Рецепт 1, вес.ч.: СКН-40А - 100,00 сера - O,20;N N-°датиoдимopфoлин - l,00j тиурам ТД - 1,50; белила цинковые 5,00; N -нитрозодифениламин - 1,ОО; противостаритель МБ - 1,50; альдоль 1,5О; стеарин . 1,ОО; пластификатор диспергатор (эмульфин К) - 5,00; диоктилфталат - 5,ОО; канифоль - 3,ОО; микротальк - 85,00; каолкк Экстра -2 О, ОО сажа ПГМ-33 - 15,00„ Резиновую смесь согласно рецепту 2 получают аналогично, но вместо пластификатора-диспергатора (эмульфина-К) применяют 5 вес.ч. полипластола у .

Продолжение табл. 1

70

72

66

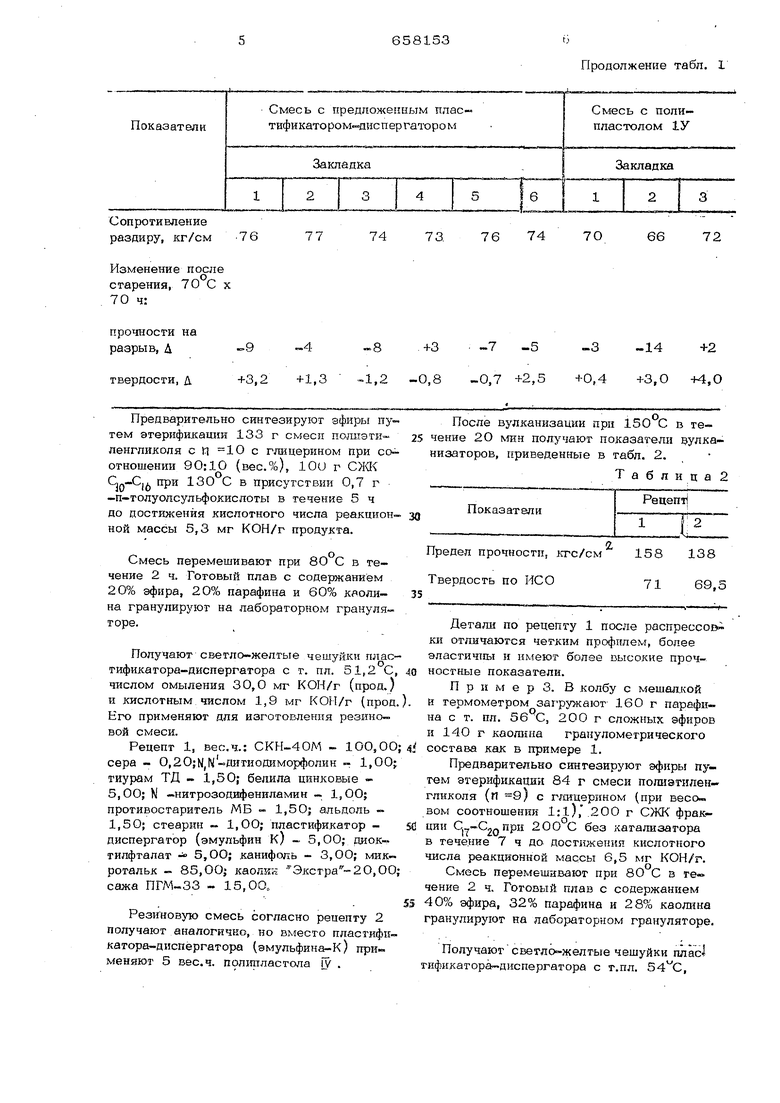

76 74 7 -5-3 -14+2 -0.7 +2,5 +0,4 +3,О +4,О После вулканизации при 150 С в течение 2О ган получают показатели эулканизаторов, приведенные в табл. 2. Таблица2 Детали по рецепту 1 после pacnpecco&i ки отличаются четким профилем, более 9ластич1Ш1 и имеют более высокие прочностные показатели. Примере. В колбу с мешшиой и термометром загружают 160 г парафина с т. пл. 56 С, 200 г сложных эфнров и 140 г каолина гранулометрического состава как в примере 1. Предварительно синтезируют эфиры путем этерификации 84 г смеси полиэтилен-гликоля (п 9) с глицерином (при весовом соотношении l:l), 200 г СЖК фракЯт 20при 200 С без катализатора в течение 7 ч до достижения кислотного числа реакционной массы 6,5 мг КОН/г. Смесь перемешивают при 80 С в течение 2 ч. Готовый плав с содержанием 40% эфира, 32% парафина и 28% каол1:(на гранулируют на лабораторном грануляторе, .. Получаютсветло-желтые чешуйки плас ификатора-диспергатора с т.пл. ,

1ШСЛОМ омыления 58,3 мг КОИ/г и киспотным числом 2,1 мг КОН/Г.

Полученный пласгафикатор-писпергагор и параллельно полигшастол IY применяют для изгоговлемия формовых паделий.

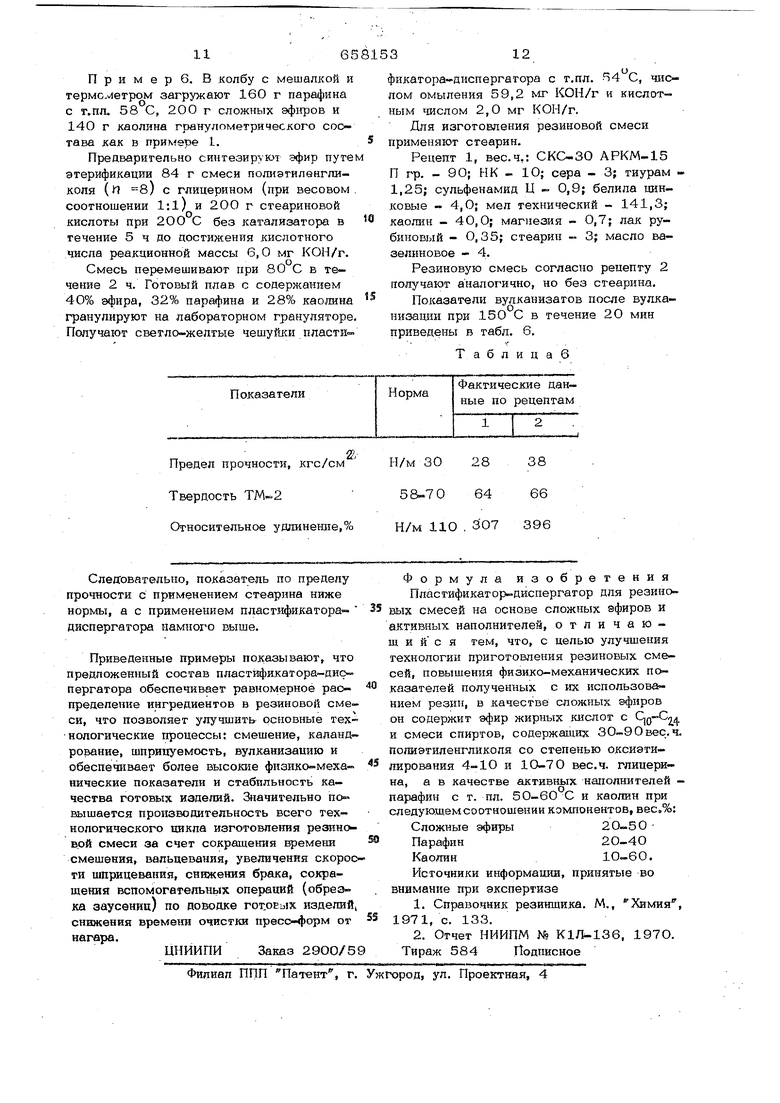

Рецепт 1, вес,ч.: 80,0; СКН-26ПВХ-ЗО - 2О,0; окись ципка 3,0; сера в.с., кл. А « 0,8; гиурам ММ1,5; альгакс - 1,8; неозои Д 1,0; диа«фен ФП - 2,0; стеарин 0,5; церезин 80 - 3,0; полиэтилен н.м. - 4,0; гголи етиленгликоль - 1,6; полипластол IV Предел прочности, кгс/см Твердость Сопротивление раздиру, кг/см Следовательно, с применением полипластола IV прочностные показатели вулканизата нг1же нормы, чего не наблюдалось с пластяфикатором-диспер. гатором. П р. и м е р 4. Пластификатор-диспер гатор, полученный по примеру 3, приме няют в качестве добавки при изготовлении формовых автодеталей по следующей рецептуре, вес.ч.: СКП-.26 100,00; сера - 2,00; альтакс гр. - 1Д4; белил цинковые - 5,70; сажа ПМ-15 гр. « 102,30; сантофлекс УР 1,00; параокс неозон - 1,00; стеарин - 1,14; дибутил фталат - 71,40; пластификатор-диспер- гатор (эмульфин-К) - 5,00.

Предел прочности, кгс/см Удлинение, %: U

3,0; стирольношшеновая смола 7,0; смола сосновая А 4,0; тиокол ТП™9а..Б - 20,0; резоксайд ,0; двуокись титана - 10,0; аэросил А-175 25,0; каолин - 25,0.

Формовые изделия согласно рецепту 2 получают аналогично, но вместо полиплас- тола IV применяют 3,0 вес. ч. пластификатора-диспергатора (эмульфина-К),

Показатели смесей после вулканизашга при 160 С X 30 мин приведены в табл.3. ТаблкцаЗ

Таблица4

59

67

440

430 Н/м 80 75,5 92 55±55051 Н/м 25 17 Смесь без добавления предложенного пластификатора-диспергат.ора, несмотря на столь высокое содержание мягчителя для обеспечения необходимой дисперга- Щ1и наполнителя, увеличения пластичности и текучести, изготавливают в 2 стадии: 1 - изготовление сажемасляной матки (100 вес.ч. СКН-26+50 вес.ч. сажи+ +50 вес.ч. ДБФ); 2 - изготовление смеси гго .рецепту с применением магки. С использованием 5 вес.ч. полученного пластификатора.диспергагора смесь изготавливают в одну стадию на основе пластиката . Физи}со-механипеские показатели вулкани,затов (143 С, 30 мин) приведены в табл. 4.

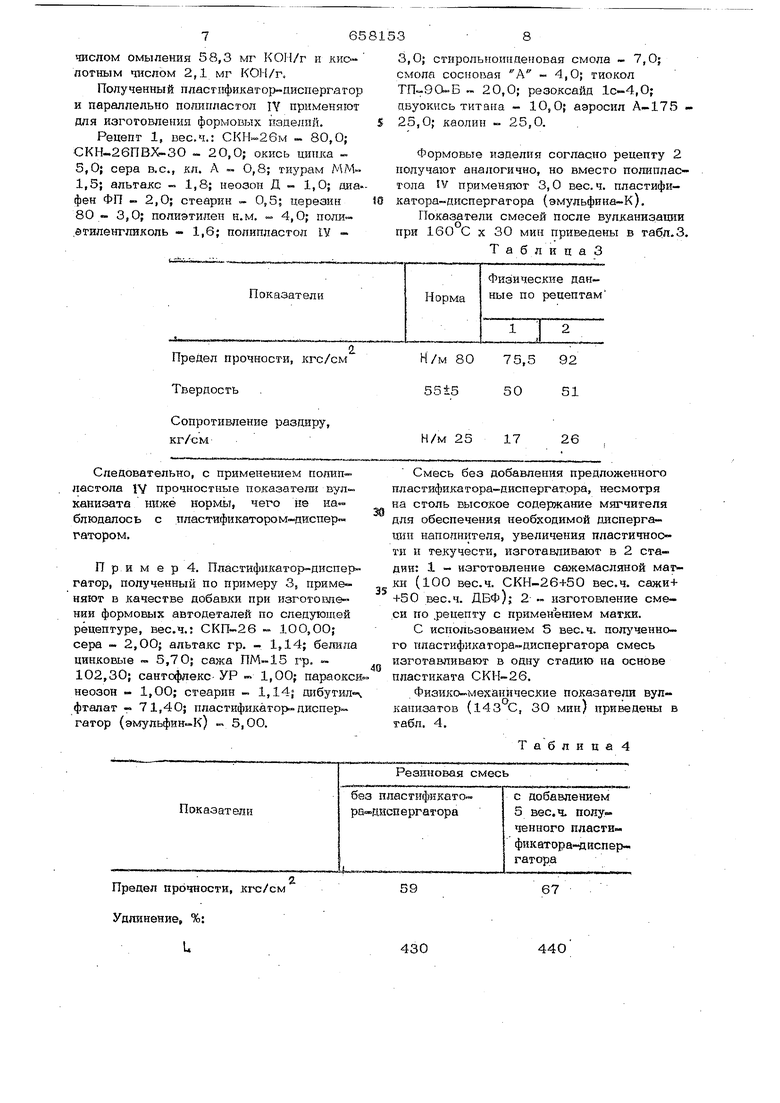

fecTKocrb по Дефо при 140°С

Брак по расколу, % Следовательно, особенно эффективно снижается жесткость (с 600 до .230 г) и брак по расколу. Пример 5. В аппараг с мешалкой и термометром загружают 1000 г парафина с г.пл. 5О С, 1ООО г сложных эфиров и.ЗООО г мелкодисперсного каолина как в примере 1. Предварительно синтезируюг эфиры путем этерификации 309 г смеси теграэтиленгликоля с глицерином в соотношении 70:ЗО {вес.%) и 10ОО г стеариновой кислоты при 130 С в присутствии 4,0 г п-толуолсульфокислоты в течение б ч до достижения кислотного числа 5,2 мгКОН/ (прод.). Смесь перемешивают при 8О С в течение 2 ч. Готовый плав с содержанием ЗО% эфира, 30% парафина и 40% каолина гранулируют на лабораторном грануляторе. Получают светло-желтые чешуйки пласгификатора диспергатора с т.пл. 5 О, О С, р числом омыления 34,0 мг КОН/г и 1СИСЛОТНЫМ числом 1,59 мг КОН/г,

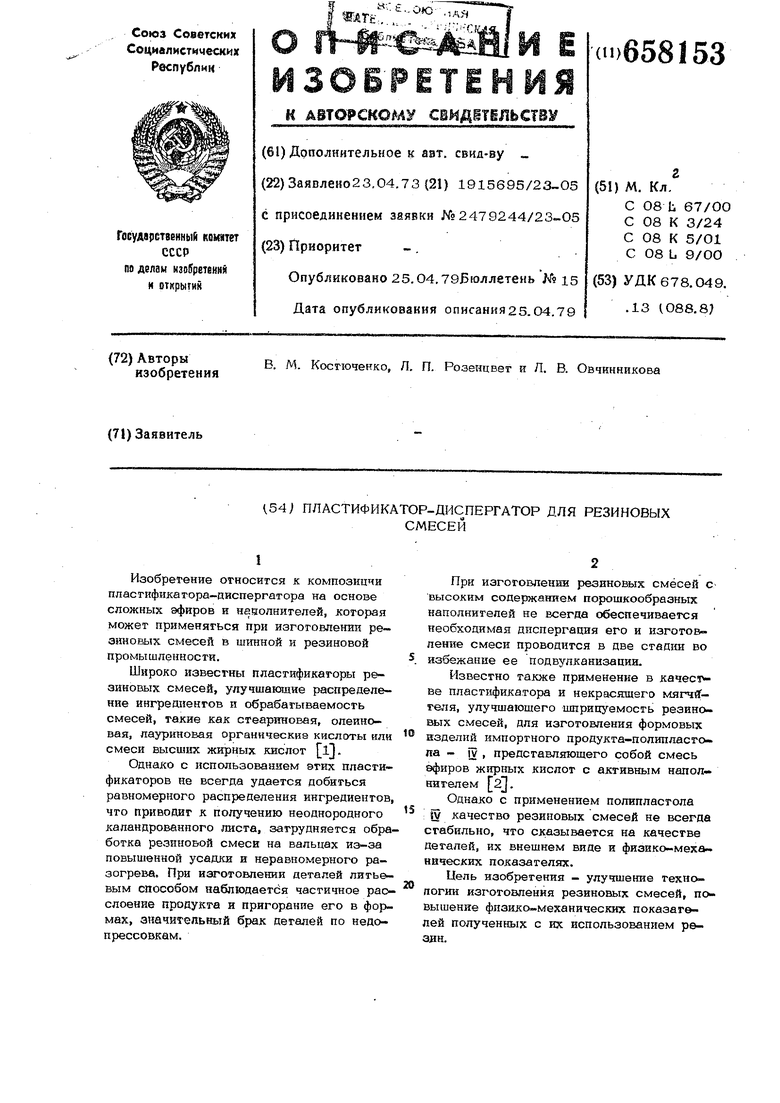

Пластичность по ГОСТ 415-53

230/1.20

60О

S 30

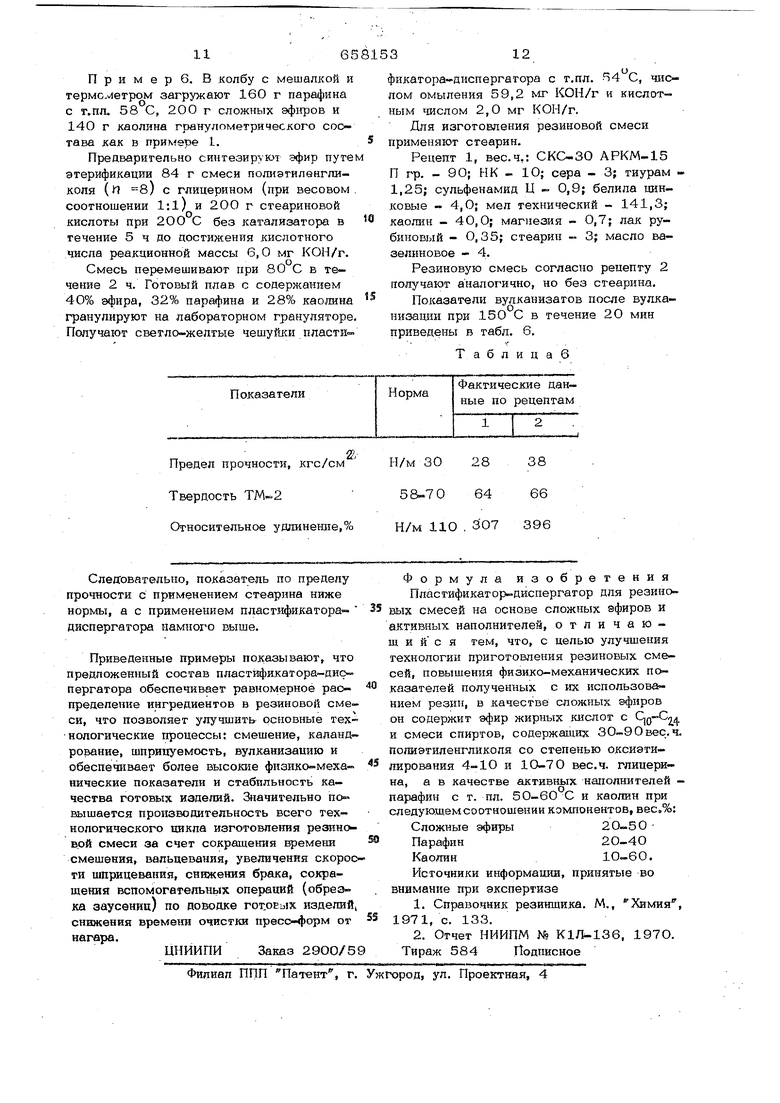

Объемное расширение при 13О С в течение 2О мнн, % Полученный пластификатор-диспергагор используют как технологическую добавку (8 вес.ч.) к резиновой смеси для изготовления пористых уплотнителей по следук шей рецептуре, вес.ч.: келтан - 312 - 7 О, О; бутилкаучук -ЗО,О; каптакс гр. - 1,О; тиурам Д гр. - 2,0; рера - 2,0; белила цинковые - 5,0; мел 191,0; литшон - 5 О, О; порофор 4X3-21 5,Oj СЖК - 4,0; масло вазелиновое - 30,0; масло ПН-6-5О,0; пластификатордиспергатор (эмульфи -К) - 8,0; окись кальция - 0,75; кальцийнафт - 0,25. При переработке на вальцах и шпри машцне смеси с добавлением предложевного пластификатора-диспергатора вследствие снижения адгезионных свойств прекращается прилипание смеси к вальцам и увеличивается скорость шприцевания профиля. Во время вулканизации обеспечивается равномерное образование пор, что приводит к стабильности качества изделий. Пластичность смеси и объемное расширение приведены в табл. 5. Таблица 5 Пример 6. В колбу с мешалкой и термометром загружают 160 г парафина с т.пп. 58 С, 200 г сложных эф1фов и 140 г каолина гранулометрического состава как в примере 1. Предварительно синтезируют эфир путе этерификации 84 г смеси полиэтиленгликоля (п 8/ с глицерином (при весовом соотношении 1:1) и 200 г стеариновой кислоты при 200 С без катализатора в течение 5 ч до достижения кислотного числа реакционной массы б, О мг КОН/г. Смесь перемешивают при 80°С в течение 2 ч. Готовый плав с содержанием 40% эфира, 32% парафина и 28% каолина гранулируют на лабораторном грануляторе Получают светло-желтые чешуШси пластИ фикатора-днспергатора с т,пл. Н4 С, числом омыления 59,2 мг КОН/г и кислотным числом 2,0 мг КОН/г. Для изготовления резиновой смеси применяют стеарин. Рецепт 1, вес.ч,: СКС-ЗО АРКМ-15 П гр. - 90; НК - 10; сера - 3; тиурам 1,25; сульфенамид U - 0,9; белила цинковые - 4,0; мел технический - 141,3; каолин - 40,0; магнезия - О,7; лак рубиновый - 0,35; стеарин 3; масло вазелиновое - 4. Резиновую смесь согласно реиепту 2 получают аналогично, но без стеарина. Показатели вулканизатов после вулканизации при 150 С в течение 20 мин приведены в табл. б, Таблицаб

Авторы

Даты

1979-04-25—Публикация

1973-04-23—Подача