Изобретение относится к области окисления церезина, в частности к усовершенствованному способу получения продуктов окисления церезина, которые могут быть использованы в качестве диспергатора резиновой смеси.

Целью изобретения является повышение качества целевого продукта.

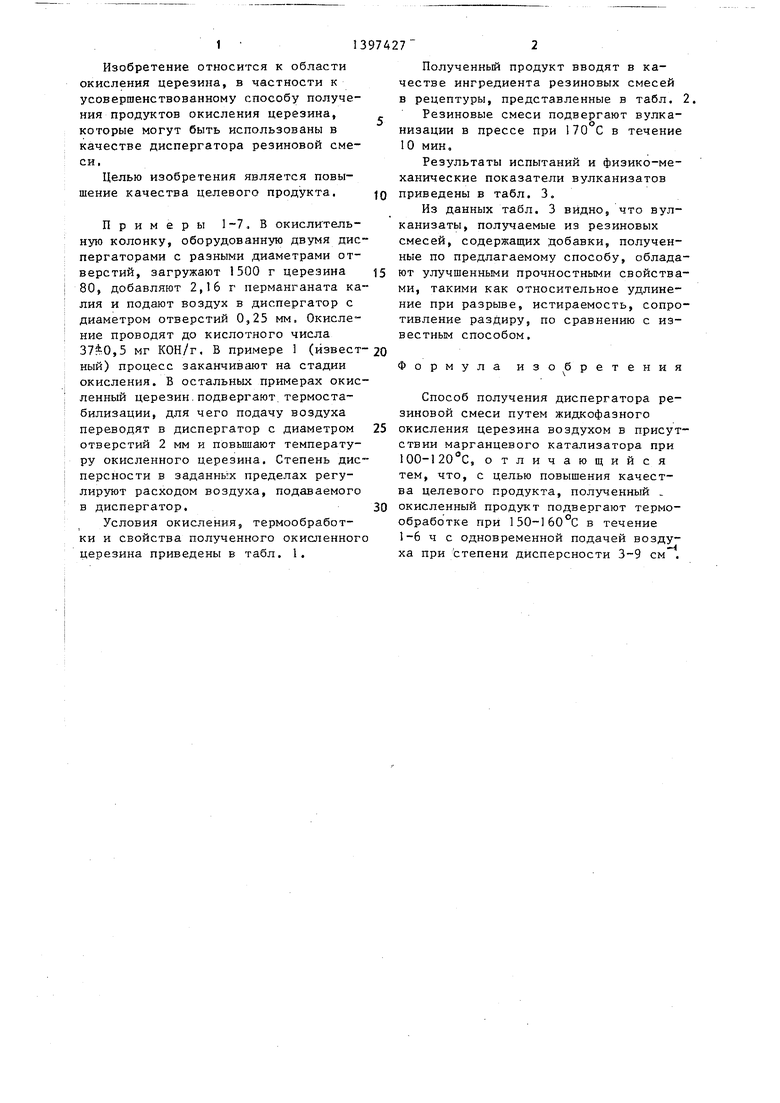

Примеры 1-7, В окислительную колонку, оборудованную двумя дис- пергаторами с разными диаметрами отверстий, загружают 1500 г церезина 80, добавляют 2,16 г перманганата калия и подают воздух в диспергатор с диаметром отверстий 0,25 мм. Окисление проводят до кислотного числа ,5 мг КОН/Г, В примере 1 (йзвестный) процесс заканчивают на стадии окисления. В остальных примерах окисленный церезин.подвергают.термостабилизации, для чего подачу воздуха переводят в диспергатор с диаметром отверстий 2 мм и повышают температуру окисленного церезина. Степень дисперсности в заданных пределах регулируют расходом воздуха, подаваемого в диспергатор,

Условия окисления, термообработки и свойства полученного окисленного церезина приведены в табл. 1.

0

0 5 0

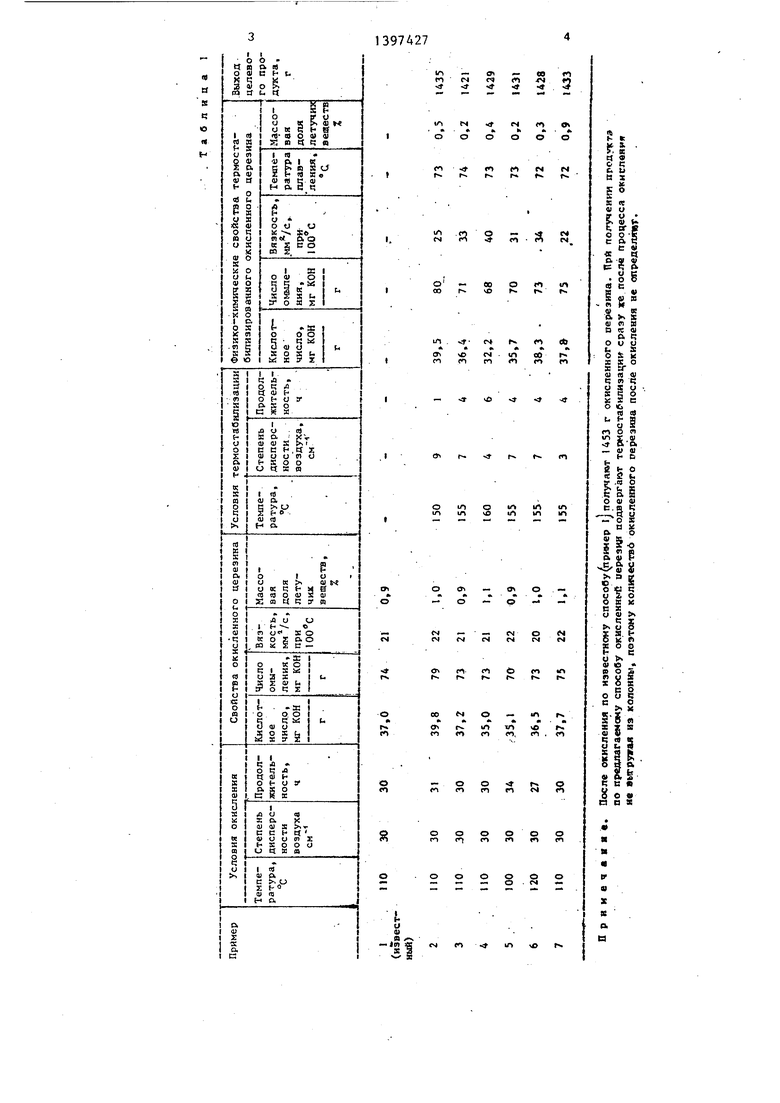

Полученный продукт вводят в качестве ингредиента резиновых смесей в рецептуры, представленные в табл. 2.

Резиновые смеси подвергают вулканизации в прессе при 170 С в течение 10 мин.

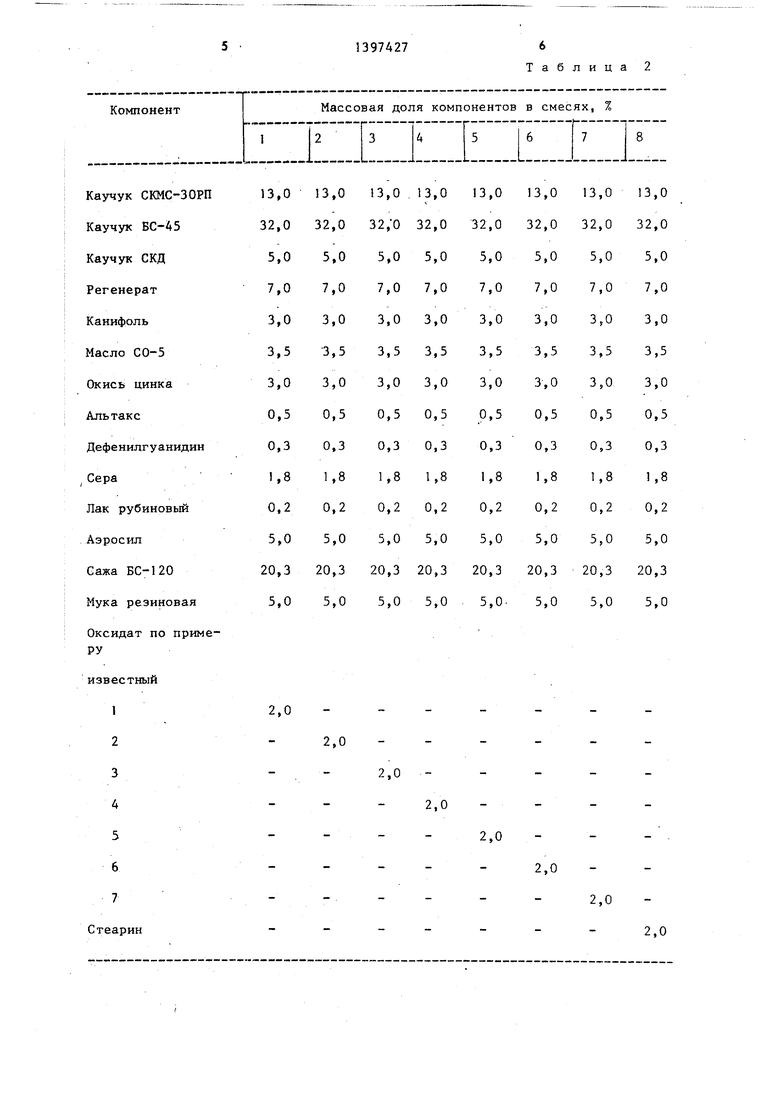

Результаты испытаний и физико-механические показатели вулканизатов приведены в табл. 3,

Из данных табл. 3 видно, что вул- канизаты, получаемые из резиновых смесей, содержащих добавки, полученные по предлагаемому способу, обладают улучшенными прочностными свойствами, такими как относительное удлинение при разрыве, истираемость, сопротивление разДиру, по сравнению с из- вестньм способом.

Формула изобретения

Способ получения диспергатора резиновой смеси путем жидкофазного окисления церезина воздухом в присуткатализатора при чающийся тем, что, с целью повышения качества целевого продукта, полученный . окисленный продукт подвергают термообработке при 150-160°С в течение 1-6 ч с одновременной подачей воздуха при степени дисперсности 3-9 см.

сТВИИ марганцевого 100-120 С, о т л и

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисленного церезина | 1985 |

|

SU1333703A1 |

| Способ получения воскового продукта | 1980 |

|

SU910754A1 |

| Пластификатор-диспергатор для резиновых смесей | 1973 |

|

SU658153A1 |

| Способ получения окисленного церезина | 1976 |

|

SU688517A1 |

| Способ модификации резины | 1983 |

|

SU1224307A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1990 |

|

SU1723085A1 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| Вулканизуемая резиновая смесь на основе полярного каучука | 1981 |

|

SU1014851A1 |

Изобретение относится к алифатическим кислотам, в частности к получению диспергатора резиновой смеси (ДРС). Цель - повьшение качества ДРС. Получение его ведут жидкофазным окислением церезина воздухом в присутствии марганцевого катализатора при 100-200 С. Полученный окисленный продукт подвергают термообработке при 150-160 с в течение 1-6 ч с одновременной подачей воздуха при степени дисперсности 3-9 см. Испытания показывают, что вулканизаты, получаемые из резиновых смесей, содержащих полученные добавки, обладают улучшенными прочностными свойствами, а именно относительное удлинение при разрыве достигает 282%, истираемость 625 см /квт Ч, сопротивление ру - 6,1 кг/см (против 273, 720, 4,0 соответственно). 3 табл.

по приме

й

2,0

2,0

2,0

2,0

2,0

2,0

2,0

2,0

Прочность при разрыве, кГС/см

Относительное удлинение при разрьше, %

Остаточное удли нение , %

Твердость, усл. ед. Истираемость,

см /КВТ- ч ,

Сопротивление раз5254555554555454

273278282280273282271275

2828272827272728

55555556 55565555

7206296256307216236287 О

Таблица 3

| Способ получения окисленногоцЕРЕзиНА | 1978 |

|

SU810794A2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1988-05-23—Публикация

1986-05-26—Подача