ванию высокомолекулярных кислот, которые легче, по сравнению с эфирами, омыляются и исключают образование спиртов, что способствует, по-видимому, улучшению качества проклейки.

Пример 1. Из 100 г нефтяного петролатума путем двухступенчатого обезмасливания в МЭК-толуольном растворителе состава 60:40 при 10°С выделяют 26 г микрокристаллического церезина с температурой плавления 79°С.

Полученный продукт используют для приготовления клеевой композиции.

2 г воска сплавляют с 8 г живичной канифоли. Сплав приливают к 50 мл 10% раствора NaOH при интенсивном механическом перемешивании. Эмульсию разбавляют водой до концентрации 50 г/л и полученную клеевую композицию используют для проклейки отливок из сульфатной беленой целлюлозы массой 100 г/см (помол ШР). Расход эмульсии и глинозема составляет соответственно 3 и 4%. Клеевую композицию проверяют на агрегативную устойчивость и проклеивающую способность.

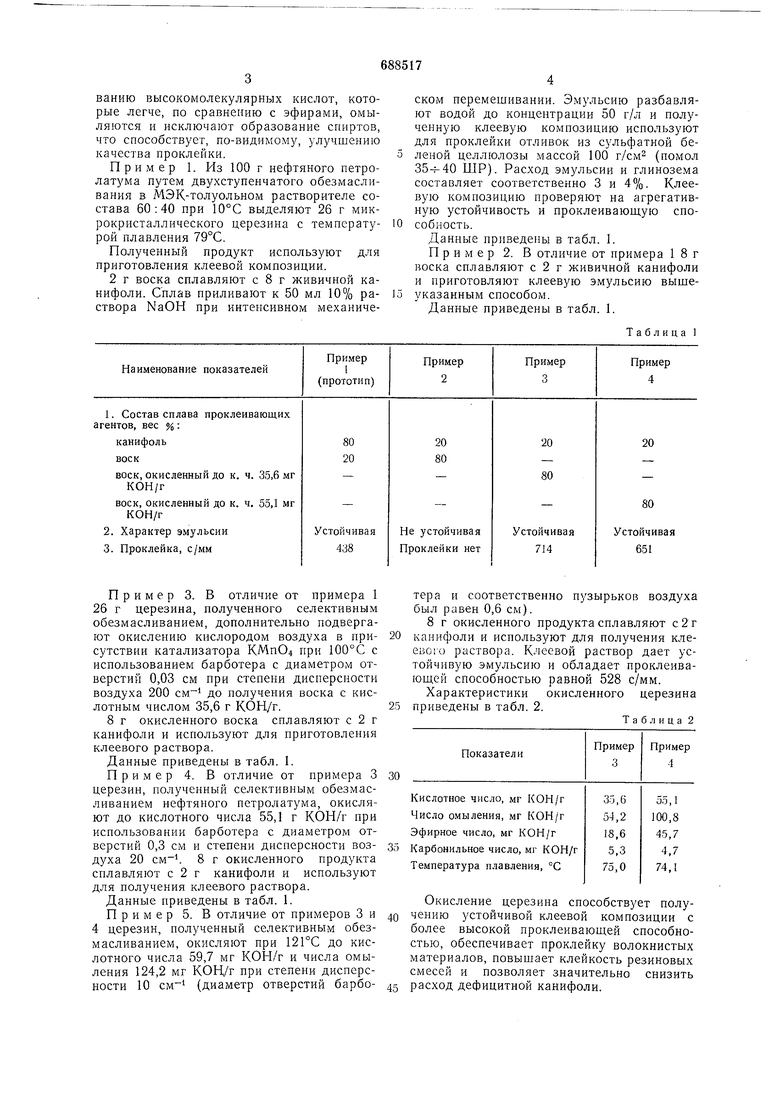

Данные приведены в табл. 1.

Пример 2. В отличие от примера 1 8 г воска сплавляют с 2 г живичной канифоли и приготовляют клеевую эмульсию вышеуказанным способом.

Данные приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистого материала | 1977 |

|

SU629271A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Состав для проклейки волокнистого материала | 1977 |

|

SU624976A1 |

| Состав для проклейки волокнистых материалов | 1978 |

|

SU779480A1 |

| Способ получения воскового продукта | 1980 |

|

SU910754A1 |

| Состав для проклейки бумаги и картона в массе | 1982 |

|

SU1054474A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624980A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624977A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ВОСКОПОДОБНЫХ, ПЛЕНКООБРАЗУЮЩИХ И КЛЕЕВЫХ СОСТАВОВ НА ОСНОВЕ МОНОЭФИРОВ ДВУХОСНОВНЫХ КАРБОНОВЫХ КИСЛОТ | 1993 |

|

RU2074167C1 |

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

Пример 3. В отличие от примера 1 26 г церезина, полученного селективным обезмасливанием, дополнительно подвергают окислению кислородом воздуха в присутствии катализатора КМпО4 при 100°С с использованием барботера с диаметром отверстий 0,03 см при степени дисперсности воздуха 200 до получения воска с кислотным числом 35,6 г КОН/Г.

8 г окисленного воска сплавляют с 2 г канифоли и используют для приготовления клеевого раствора.

Данные приведены в табл. 1.

Пример 4. В отличие от примера 3 церезин, полученный селективным обезмасливанием нефтяного петролатума, окисляют до кислотного числа 55,1 г КОН/г при использовании барботера с диаметром отверстий 0,3 см и степени дисперсности воздуха 20 CM-i. 8 г окисленного продукта сплавляют с 2 г канифоли и используют для получения клеевого раствора.

Данные приведены в табл. 1.

Пример 5. В отличие от примеров 3 и 4 церезин, полученный селективным обезмасливанием, окисляют при 12ГС до кислотного числа 59,7 мг КОН/г и числа омыления 124,2 мг КОПУг при степени дисперсности 10 см (диаметр отверстий барботера и соответственно пузырьков воздуха был равен 0,6 см).

8 г окисленного продукта сплавляют с2г канифоли и используют для получения клееиою раствора. Клеевой раствор дает устойчивую эмульсию и обладает проклеивающей способностью равной 528 с/мм.

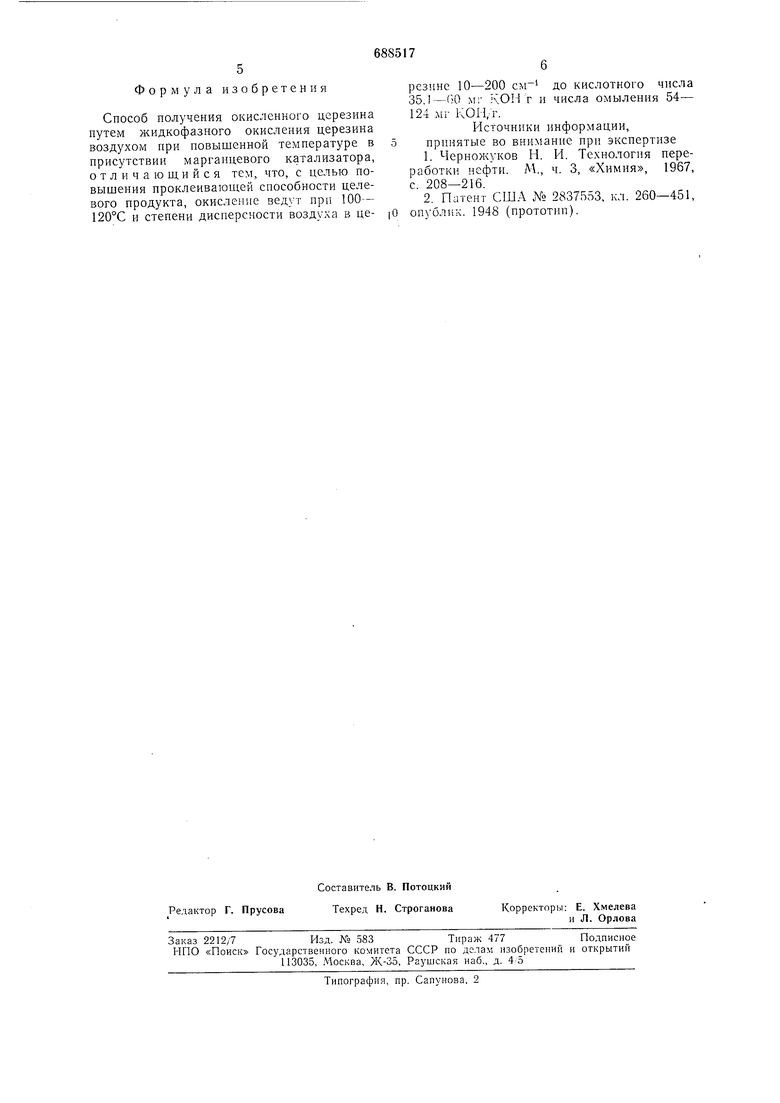

Характеристики окисленного церезина приведены в табл. 2.

Таблица 2

Окисление церезина способствует получению устойчивой клеевой композиции с более высокой проклеивающей способностью, обеспечивает проклейку волокнистых материалов, повышает клейкость резиновых смесей и позволяет значительно снизить расход дефицитной канифоли.

Формула изобретения

Способ получения окисленного церезина путем жидкофазного окисления церезина воздухом при повышенной температуре в присутствии марганцевого катализатора, отличающийся тем, что, с целью повышения проклеивающей способности целевого продукта, окисление ведут при 100- 120°С и степени дисперсности воздуха в церезине 10-200 до кислотного числа 35.1-ПО мг КОН г и числа омыления 54- 124 мг КОП/Г.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-30—Публикация

1976-09-01—Подача