ю

о: со

00

1

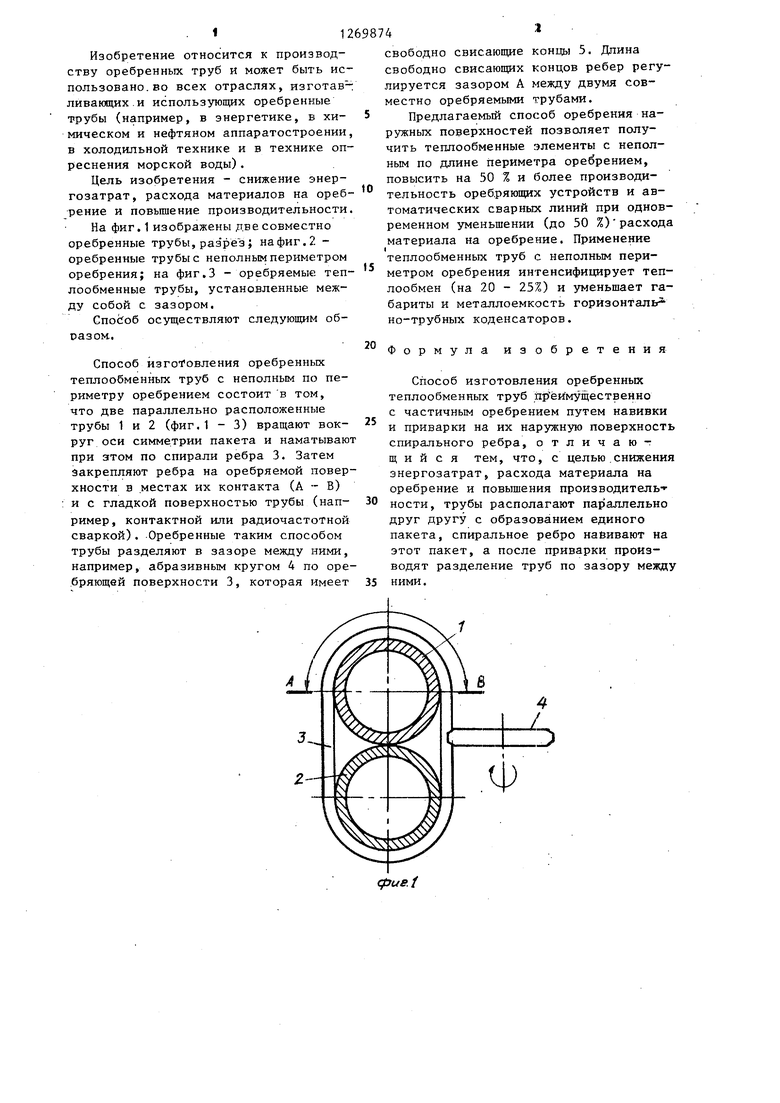

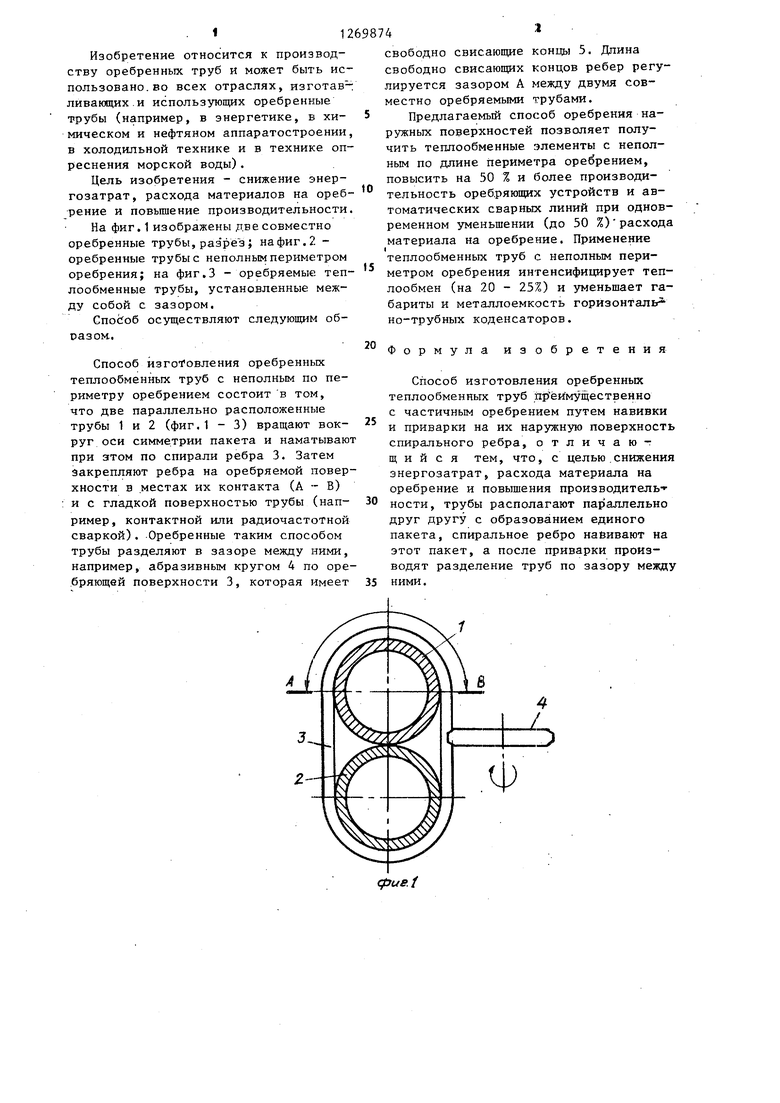

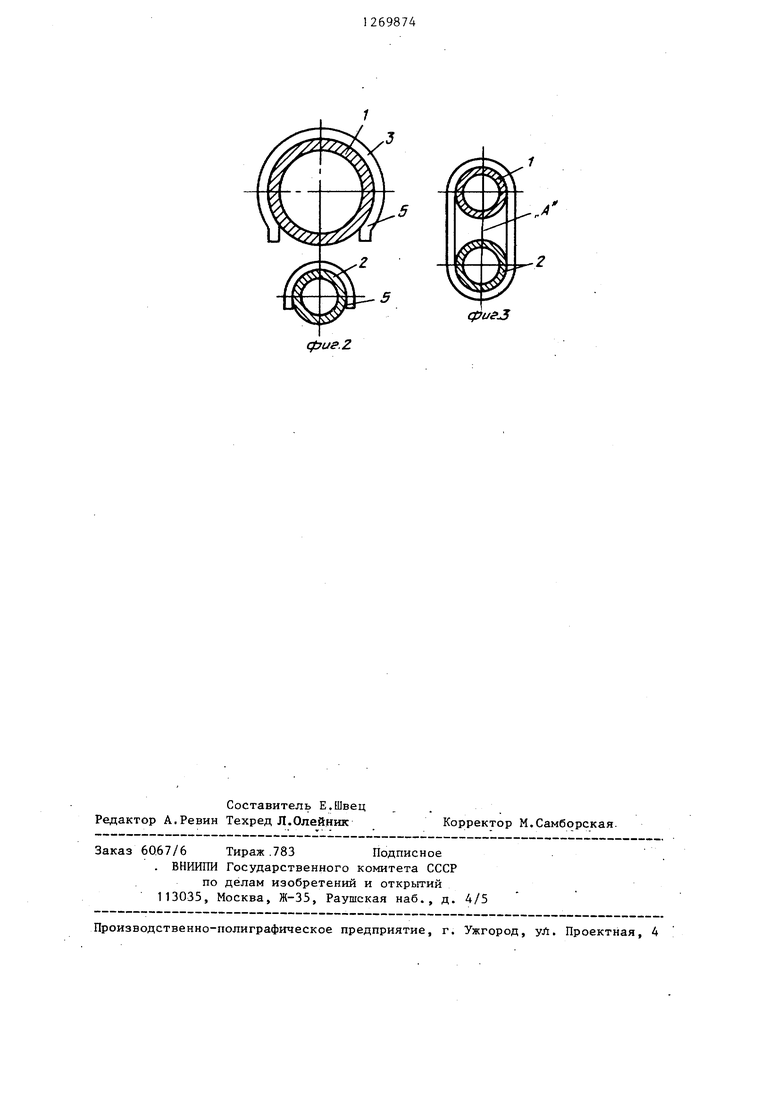

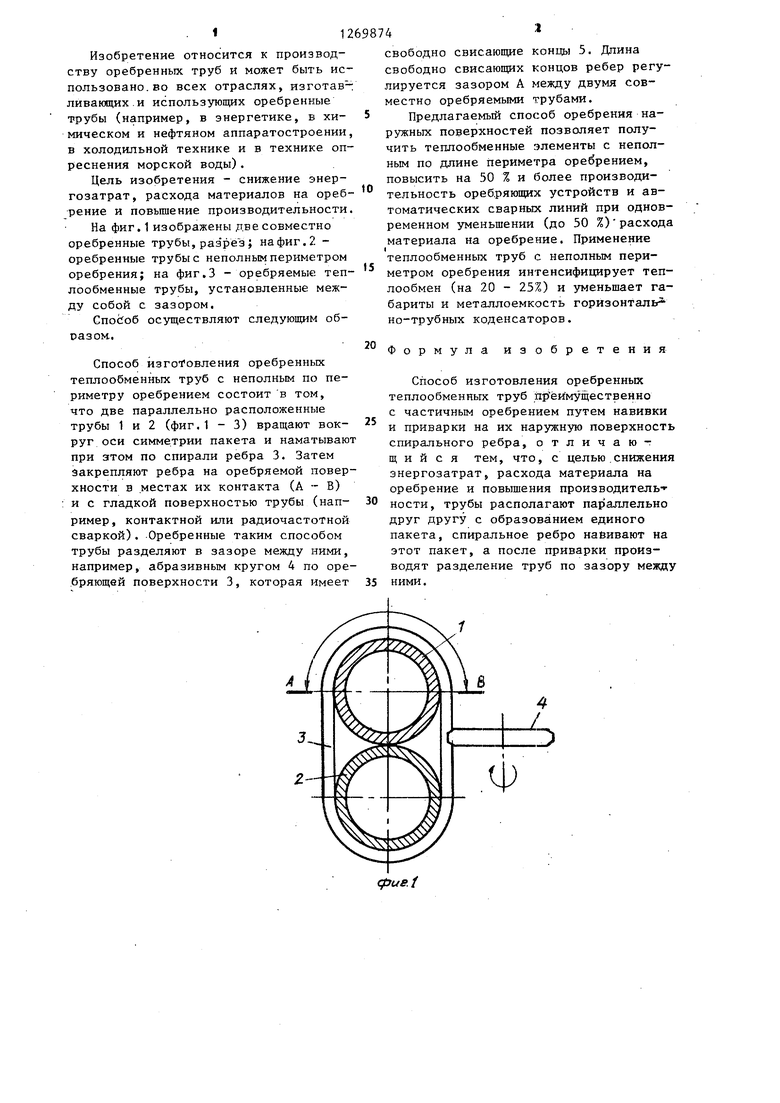

Изобретение относится к производству оребренных труб и может быть использовано, во всех отраслях, изготавливающих.и использующих оребренрше трубы (например, в энергетике, в химическом и нефтяном аппаратостроении в холодильной технике и в технике опреснения морской воды). Цель изобретения - снижение энергозатрат, расхода материалов на оребрение и повышение производительности На фиг. 1 изображены две совместно оребренные трубы, разрез ; на фиг. 2 оребренные трубы с неполным периметром оребрения; на фиг.З - оребряемые теплообменные трубы, установленные между собой с зазором. Способ осуществляют следующим образом.

Способ изготовления оребренных теплообменных труб с неполным по периметру оребрением состоит в том, что две параллельно расположенные трубы 1 и 2 (фиг.1 - 3) вращают вокруг оси симметрии пакета и наматывают при этом по спирали ребра 3. Затем закрепляют ребра на оребряемой поверхности в местах их контакта (А - В) и с гладкой поверхностью трубы (например, контактной или радиочастотной сваркой). Оребренные таким способом трубы разделяют в зазоре между ними, например, абразивным кругом 4 по оребряющей поверхности 3, которая имеет 12

Формула изобретения

Способ изготовления оребренных теплообменных труб прёимуществеНно с частичным оребрением путем навивки и приварки на их наружную поверхность спирального ребра, отличающийся тем, что, с целью,снижения энергозатрат, расхода материала на оребрение и повышения производительности, трубы располагают параллельно друг другу с образованием единого пакета, спиральное ребро набивают на этот пакет, а после приварки производят разделение труб по зазору между ними. 4 свободно свисающие концы 5. Дпина свободно свисающих концов ребер регулируется зазором А между двумя совместно оребряемыми трубами. Предлагаемый способ оребрения наружных поверхностей позволяет получить теплообменные элементы с неполным по длине периметра оребрением, повысить на 50 % и более производительность ореб.ряющих устройств и автоматических сварных линий при одновременном уменьшении (до 50 %)расхода материала на оребрение. Применение теплообменных труб с неполным периметром оребрения интенсифицирует теплообмен (на 20 - 25%) и уменьшает габариты и металлоемкость горизонталь но-трубных коденсаторов.

фиёЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712110A1 |

| Трубчатый спиральный теплообменник и способ его изготовления | 1986 |

|

SU1334028A1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712111A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| ТРУБЧАТЫЙ ТЕПЛОПЕРЕДАЮЩИЙ МОДУЛЬ | 2006 |

|

RU2314463C2 |

| СПОСОБ СПИРАЛЬНОГО ОРЕБРЕНИЯ ТРУБ | 2003 |

|

RU2243870C1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1719180A1 |

Изобретение относится к области обработки металлов давлением, в частности, к способам изготовления оребренных теплообменных труб. Изобретение позволяет изготовить частично оребренные по периметру теплообменныё трубы с уменьшением энергозатрат, расхода материала на оребрение и повьппением производительности. Две трубы располагают параллельно с образованием одного пакета и затем производят навивку и приварку спирального ребра на этот пакет. Оребренные таким образом трубы разделяют в зазоре между ними по оребряющей поверхности 3| которая имеет свободно висающие концы 5. Длина концов 5 регулируется зазором А мезвду двумя совместно оребренными трубами. 3 ил.

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-08-23—Подача