Изобретение относится к обработке металлов давлением, в частности к .изготовлению теплообменников, а именно ребристых труб, путем крепления на них ребер из проволоки и или других элементов и может быть использовано в теплообменных аппаратах криогенной техники.

Цель изобретения - повышение качества, расширение технологических возможностей, снижение трудоемкости.

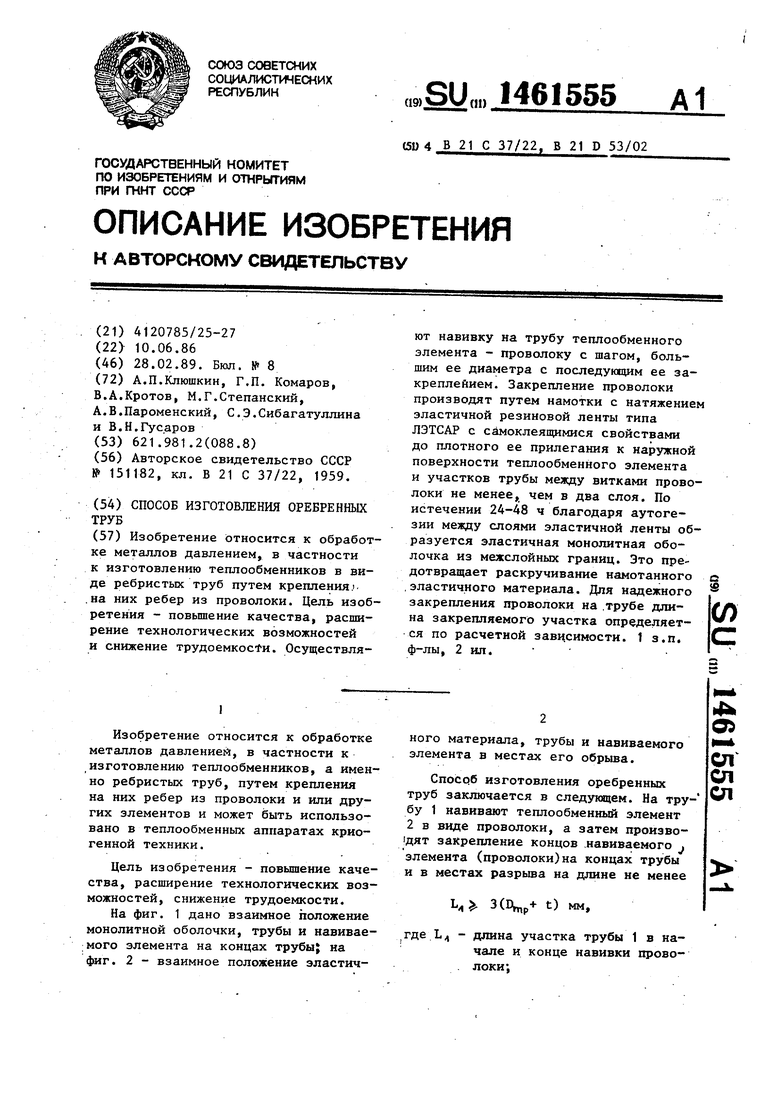

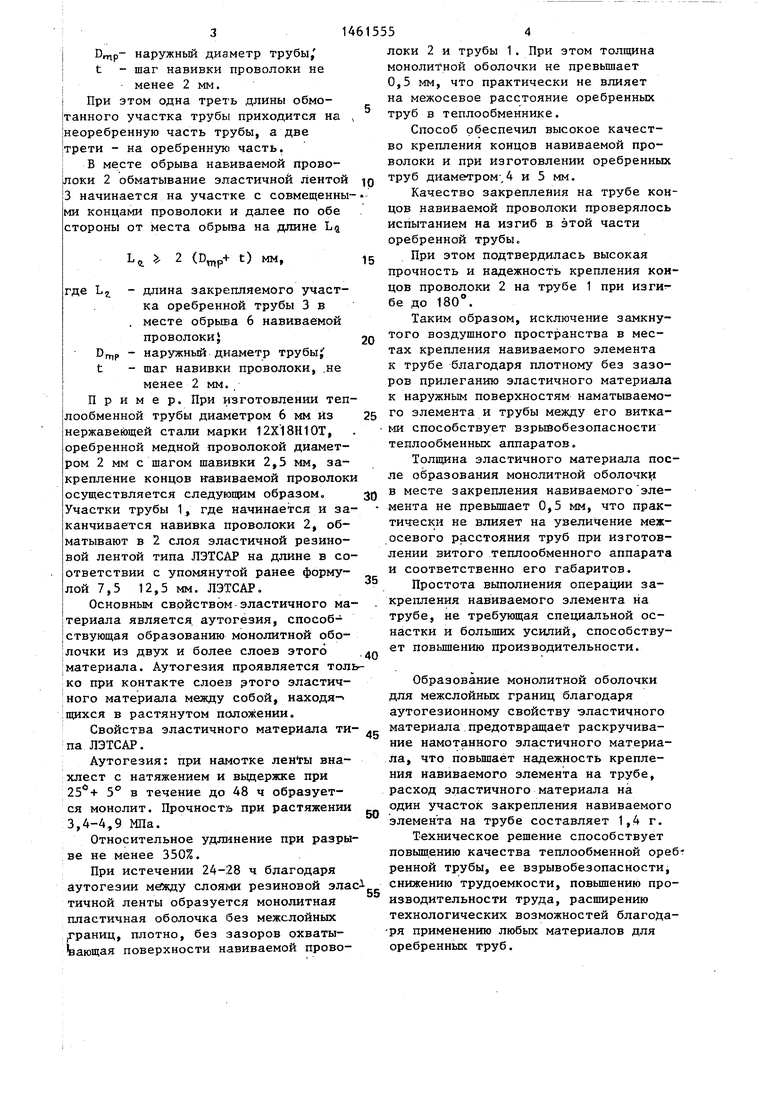

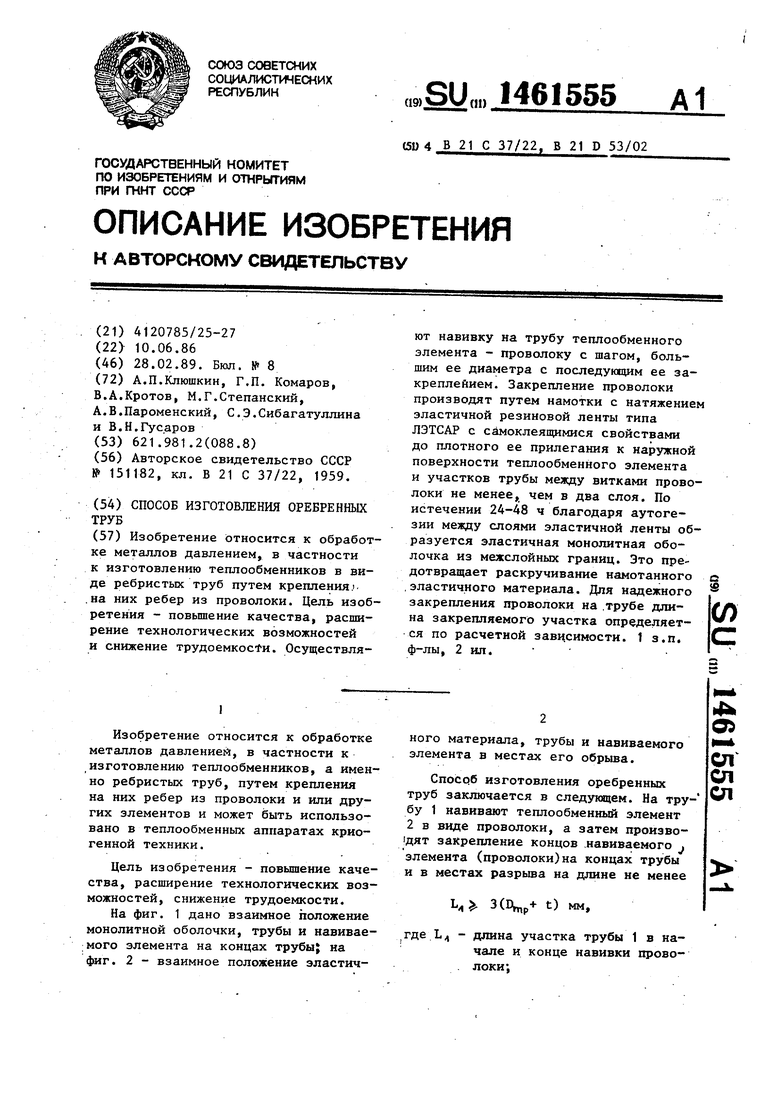

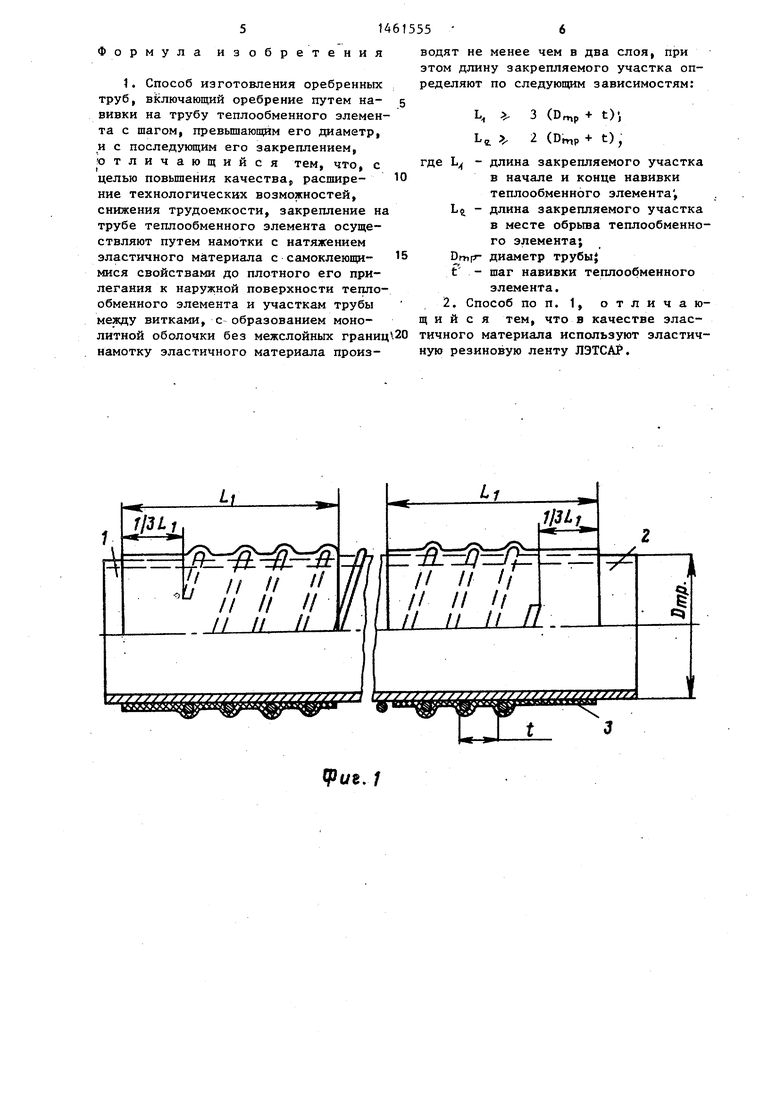

На фиг. 1 дано взаимное положение монолитной оболочки, трубы и навивае- мого элемента на концах трубы} на фиг. 2 - взаимное положение эластичного материала, трубы и навиваемого элемента в местах его обрьша.

Спосрб изготовления оребренных труб заключается в следукяцем. На трубу 1 навивают теплообменный элемент 2 в виде проволоки, а затем производят закрепление концов навиваемого , элемента (проволоки)на концах трубы ив местах разрыва на длине не менее

Ц$ 3( t) мм,

|Где L - длина участка трубы 1 в начале и конце навивки проволоки;

4ii. О)

Si СП СП

наружный диаметр трубы, t - шаг навивки проволоки не

менее 2 мм.

При этом одна треть длины обмотанного участка трубы приходится на неоребренную часть трубы, а две трети - на оребренную часть.

В месте обрыва навиваемой проволоки 2 обматывание эластичной лентой 3 начинается на участке с совмещенны- ми концами проволоки и далее по обе стороны от места обрьта на длине L

10

(D,P+

t) мм,

15

где L,

D

mp

длина закрепляемого участка оребренной трубы 3 в месте обрыва 6 навиваемой проволокиJ

наружный диаметр трубы t - шаг навивки проволоки, .не

менее 2 мм.

Пример. При изготовлении теп- лообменной трубы диаметром 6 мм из нержавеющей стали марки 12Х18Н10Т, оребренной медной проволокой диаметром 2 мм с шагом шавивки 2,5 мм, за- крепле;ние концов кавиваемой проволоки осуществляется следующим образом. Участки трубы 1, где начинается и заканчивается навивка проволоки 2, обматывают в 2 слоя эластичной резиновой лентой типа ЛЭТСАР на длине в соответствии с упомянутой ранее формулой 7,5 12,5 мм. ЛЭТСАР,

Основным свойствомэластичного материала является аутогёзия, способствующая образованию монолитной оболочки из двух и более слоев этого материала. Аутогёзия проявляется толь ко при контакте слоев этого эластичного материала между собой, находя-- щихся в растянутом положении.

Свойства эластичного материала типа ЛЭТСАР.

Аутогёзия: при намотке лен гы внахлест с натяжением и выдержке при 5 в течение до 48 ч образуется монолит. Прочность при растяжении 3,4-4,9 МПа.

Относительное удлинение при разрыве не менее 350%.

При истечении 24-28 ч благодаря аутогезии мейсдУ слоями резиновой элас тичной ленты образуется монолитная пластичная оболочка без межслойных ;Границ, плотно, без зазоров охватывающая поверхности навиваемой прово14615554

локи 2 и трубы 1. При этом толщина монолитной оболочки не превьш1ает 0,5 мм, что практически не влияет на межосевое расстояние оребренных труб в теплообменнике.

Способ обеспечил высокое качество крепления концов навиваемой проволоки и при изготовлении оребренных труб диаметром-,4 и 5 мм.

Качество закрепления на трубе концов навиваемой проволоки проверялось испытанием на изгиб в этой части оребренной трубы.

При этом подтвердилась высокая прочность и надежность крепления концов проволоки 2 на трубе 1 при изги бе до 180°.

Таким образом, исключение замкнутого воздушного пространства в местах крепления навиваемого элемента к трубе благодаря плотному без зазоров прилеганию эластичного материала к наружным поверхностям наматьюаемо- го элемента и трубы между его витками способствует взрывобезопасности теплообменных аппаратов.

Толщина эластичного материала после образования монолитной оболочки в месте закрепления навиваемого элемента не превьш1ает 0,5 мм, что практически не влияет на увеличение межосевого расстояния труб при изготовлении витого теплообменного аппарата и соответственно его габаритов.

Простота выполнения операции за- крегшения навиваемого элемента на трубе, не требующая специальной оснастки и больших усилий, способствует повьш1ению производительности.

20

25

30

35

40

45

50

55

Образование монолитной оболочки для межслойных границ благодаря аутогезионному свойству эластичного материала предотвращает раскручивание намотанного эластичного материала, что повьштает надежность крепления навиваемого элемента на трубе, расход эластичного материала на один участок закрепления навиваемого элемента на трубе составляет 1,4 г.

Техническое решение способствует повышению качества теплообменной оребт ренной трубы, ее взрывобезопасности, снижению трудоемкости, повьш1ению производительности труда, расширению технологических возможностей благоДа- ря применению любых материалов для оребренных труб.

5

0

5

Образование монолитной оболочки для межслойных границ благодаря аутогезионному свойству эластичного материала предотвращает раскручивание намотанного эластичного материала, что повьштает надежность крепления навиваемого элемента на трубе, расход эластичного материала на один участок закрепления навиваемого элемента на трубе составляет 1,4 г.

Техническое решение способствует повышению качества теплообменной оребт ренной трубы, ее взрывобезопасности, снижению трудоемкости, повьш1ению производительности труда, расширению технологических возможностей благоДа- ря применению любых материалов для оребренных труб.

51461

Ф о рмула изобр е т е н и я

1. Способ изготовления оребренных . труб, включающий оребрение путем на- 5 нивки на трубу теплообменного элемента с шагом, превьшающим его диаметр, и с последующим его закреплением, отличающийся тем, что, с целью повьшения качества, расшире- Ю ние технологических возможностей, снижения трудоемкости, закрепление на трубе теплообменного элемента осуществляют путем намотки с натяжением эластичного материала с самоклеющи- 5 мися свойствами до плотного его прилегания к наружной поверхности тепло- обменного элемента и участкам трубы между витками, с образованием монолитной оболочки без межслойных границ 20 намотку эластичного материала произ555 6

водят не менее чем в два слоя, при этом длину закрепляемого участка определяют по следующим зависимостям:

г3 (D 2 (D,

mp

mp

t), t),

где Ц - длина закрепляемого участка в начале и конце навивки теплообменного элемента , Lj - длина закрепляемого участка в месте обрьгаа теплообменного элемента; DrtiF - диаметр трубы f - шаг навивки теплообменного

элемента.

2. Способ по п. 1, отличающийся тем, что в качестве эластичного материала используют эластичную резиновую ленту ЛЭТСАР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый спиральный теплообменник и способ его изготовления | 1986 |

|

SU1334028A1 |

| Способ оребрения трубы | 1988 |

|

SU1708465A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220353C2 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| Шахтный воздухоохладитель | 1980 |

|

SU900020A1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2718473C1 |

| Способ изготовления оребренных труб воздухоохладителей | 1959 |

|

SU151182A1 |

| Теплообменная труба | 1989 |

|

SU1645805A2 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению теплообменников в виде ребристых труб путем крепления.. .на них ребер из проволоки. Цель изобретения - повьппение качества, расширение технологических возможностей и снижение тpyдoeмкoctи. Осуществляют навивку на трубу теплообменного элемента - проволоку с шагом, большим ее диаметра с последующим ее за- креплейием. Закрепление проволоки производят путем намотки с натяжением эластичной резиновой ленты типа ЛЭТСАР с самоклеящимися свойствами до плотного ее прилегания к наружной поверхности теплообменного элемента и участков трубы между витками проволоки не менее, чем в два слоя. По истечении 24-48 ч благодаря аутоге- зии между слоями эластичной ленты образуется эластичная монолитная оболочка из межслойных границ. Это предотвращает раскручивание намотанного эластичного материала. Для надежного закрепления проволоки на .трубе длина закрепляемого участка определяется по расчетной зависимости. 1 з,п. ф-лы, 2 ил. а (Л

Ц

mil

fr

7 // / II II И

II II II

/,C{j(Ji.L jUiLL Jj if Cf JL

Ц хмд роцЕд поойгу дддоюДЖаQ if

ф1/8./

ii

да/

// // // // // // ,. // // // /7

фае. 2

| Способ изготовления оребренных труб воздухоохладителей | 1959 |

|

SU151182A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-28—Публикация

1986-06-10—Подача