Изобретение относится к технике приготовления структурированных технических суспензий, преимущественно скважин- ной промывочной жидкости, и может быть использовано в геологоразведочной, нефтегазодобывающей, химической, строительной и других отраслях промышленности.

Цель изобретения - повышение качества готового продукта.

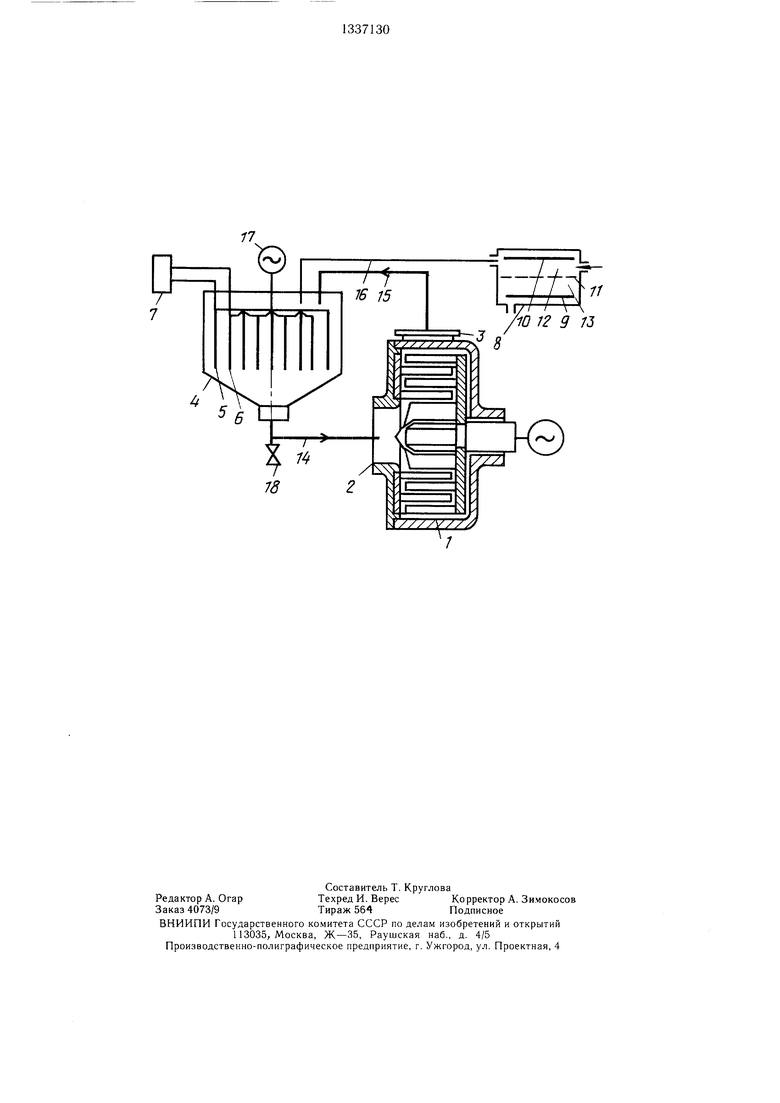

На чертеже изображена установка для реализации предлагаемого способа.

Установка состоит из смесителя-диспер- гатора 1 с входным 2 и выходным 3 патрубками, электрофоретического устройства 4 с группами электродов 5 и 6 разной полярности, соединенных с источником 7 постоянного тока, и электролизера 8 с электродами 9 и 10, разделенного диафрагмой 11 на зоны 12 и 13. Смеситель-диспергатор 1 соединен трубопроводами 14 и 15 с электро- форетическим устройством 4, которое, в свою очередь, соединено трубопроводом 16 с зоной 12 электролизера 8. Электроды 5 и 6 выполнены вращающимися от привода 17. В нижней части электрофоретического устройства 4 смонтирована задвижка 18.

Пример 1. Суспензию готовят из кокан- дского глинопорошка с содержанием песка 7,5% и общим содержанием балластных частиц 20%. Содержание твердой фазы в суспензии 15%. Характеристика исходной воды следующая:

Минерализация, г/л0,69

рН7,6

Плотность, ,998 Содержание солей, г/л

NaHCOj0,13

СА(НСОз)г0,22

CaSO40,17

MgCli0,07

Mg(HCO,)0,1

Параметры электрообработки воды: рН 12,5; редокс-потенциал1р 600 мВ.

Для предварительного смещивания порошка с водой можно использовать шнеко- вую глиномешалку, для диспергирования - роторно-пульсационный аппарат. Объем суспензии составляет 1 м . Время перемешивания в глиномешалке 20 мин.

Жидкость с твердой дисперсной средой подают через патрубок 2 в смеситель-дис- пергатор 1, где вначале компоненты смешивают, а затем диспергируют. Через патрубок 3 суспензию подают в электрофоре- тическое устройство, в котором начиная с второго цикла диспергирования выделяют из суспензии структурообразующую фракцию путем осаждения на электродах 5 или 6 и затворяют ее в электроактивированной в электролизере 8 жидкости.

Поскольку за первый цикл прохождения суспензии через смеситель-диспергатор 1 происходит смешивание компонентов с незначительным появлением структурообразующей фракции, осаждение ее на электродах осуществляют начиная с второго цикла. С появлением разности потенциалов на электродах 5 и 6 отрицательно заряженные частицы глины оседают на положительных

Q электродах в виде плотной корки. Если частицы структурообразующей фракции несут на себе положительный заряд, они оседают на отрицательных электродах. Жидкость с непродиспергированными частицами твердой фазы и балластом возвращаются в сме5 ситель-диспергатор на повторное диспергирование, после чего ее снова подают в элек- трофоретическое устройство. Количество циклов зависит от степени выделения на электродах структурообразующей фракQ ции. Одновременно с выделением структурообразующей на электродах происходит электроактивация жидкости. Частицы твердой фазы в такой жидкости диспергируются значительно быстрее по сравнению с диспергированием в необработанной жидкости.

5 Балласт, состоящий из нейтральных частиц, на электродах практически не оседает.

После выделения из суспензии структурообразующей фракции оставшийся балласт выбрасывают через задвижку 18, а емкость электрофоретического устройства заполняют жидкостью, обработанной в зоне одного из электродов 9 и 10 в зависимости от требуемой полярности. Если структурообразующая фракция оседает на положитель5 ных электродах, ее затворяют в жидкости, обработанной в зоне отрицательного электрода, а фракцию, осевшую на отрицательных электродах, затворяют в жидкости, обработанной в зоне положительного электрода. В электроактивированной жидкости корка структурообразующей фракции быстро распускается, так как связывающие частицы ее - кислые или щелочные продукты электрохимических реакций -переходят в жидкость противоположной полярности.

5 Для интенсификации затворения структурообразующей фракции в жидкости электроды 5 и 6 приводят во вращение от привода 17. В этом случае они выполняют функции мешалки.

Если всю осевшую на электродах струк0 турообразующую фракцию принять за , то осаждение по циклам циркуляции составляло,%:после первого цикла 1,3; после второго цикла 23; после третьего цикла 45; после четвертого цикла 25,5; после пятого

0

5

цикла 5,2.

Пример 2. Суспензию готовят из комовой глины при водосмесевом соотнощении глина- вода 1:10.

Объем суспензии 1 м . Число циклов диспергирования равно семи.

Осаждение структурообразующей фракции по циклам составляло,%: после первого цикла 0,1; после второго цикла 3,9; после третьего цикла 19; после четвертого цикла 37; после пятого цикла 24; после шестого цикла 13; после седьмого цикла 3.

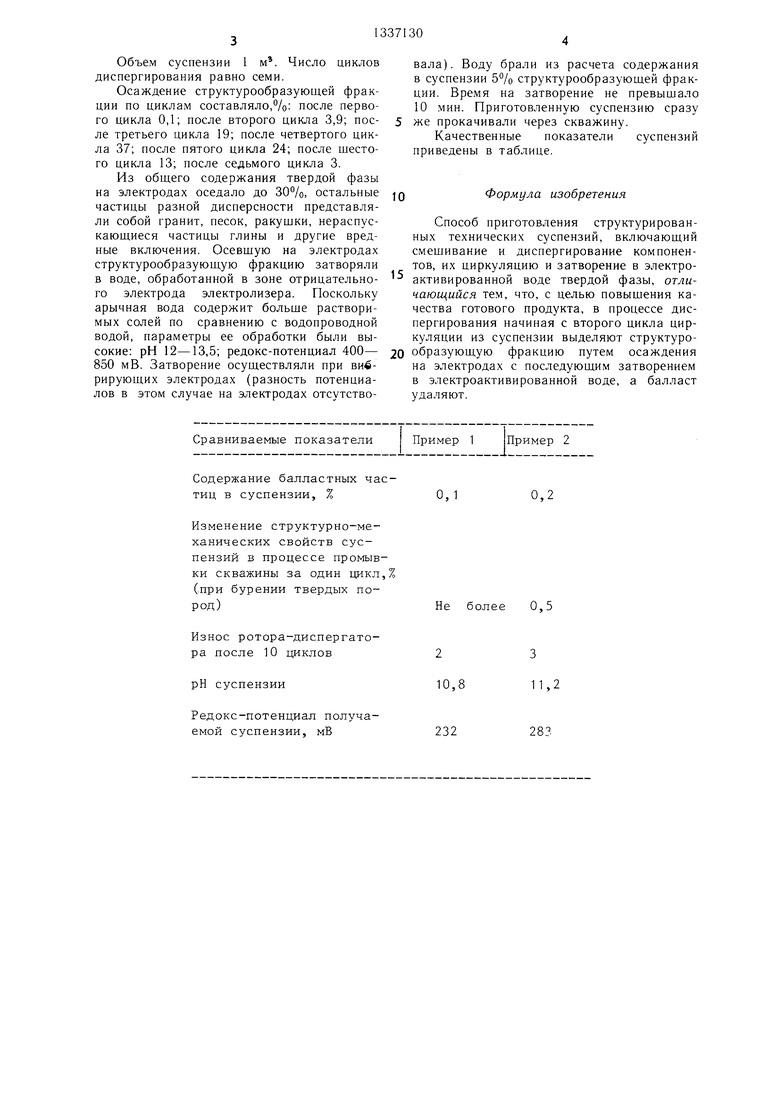

Из общего содержания твердой фазы на электродах оседало до 30%, остальные частицы разной дисперсности представляли собой гранит, песок, ракушки, нераспускающиеся частицы глины и другие вредные включения. Осевщую на электродах структурообразующую фракцию затворяли в воде, обработанной в зоне отрицательного электрода электролизера. Поскольку арычная вода содержит больше растворимых солей по сравнению с водопроводной водой, параметры ее обработки были высокие: рН 12-13,5; редокс-потенциал 400- 850 мВ. Затворение осуществляли при вибрирующих электродах (разность потенциалов в этом случае на электродах отсутствоСравниваемые показатели

Содержание балластных частиц в суспензии, %

Изменение структурно-механических свойств суспензий в процессе промывки скважины за один цикл,% (при бурении твердых пород)

Износ ротора-диспергато- ра после 10 циклов

рН суспензии

Редокс-потенциал получаемой суспензии, мВ

вала). Воду брали из расчета содержания в суспензии 5% структурообразующей фракции. Время на затворение не превышало 10 мин. Приготовленную суспензию сразу же прокачивали через скважину.

Качественные показатели суспензий приведены в таблице.

ОФормула изобретения

Способ приготовления структурированных технических суспензий, включающий смещивание и диспергирование компонентов, их циркуляцию и затворение в электро активированной воде твердой фазы, отличающийся тем, что, с целью повышения качества готового продукта, в процессе диспергирования начиная с второго цикла циркуляции из суспензии выделяют структуро20 образующую фракцию путем осаждения на электродах с последующим затворением в электроактивированной воде, а балласт удаляют.

Пример 1

Пример 2

0,1

0,2

Не более 0,5

1,2

232

283

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предпосевной обработки семян хлопчатника | 1991 |

|

SU1817967A1 |

| Устройство для разделения суспензий | 1987 |

|

SU1461501A1 |

| СПОСОБ ЗАТВОРЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2013 |

|

RU2528718C1 |

| Установка и способ производства эмульсий топливных смесей для получения взрывчатых веществ на основе отходов производства | 2019 |

|

RU2765548C1 |

| Способ приготовления бурового раствора и устройство для его осуществления | 1979 |

|

SU952755A1 |

| СПОСОБ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2473706C2 |

| Пробоотборник | 1987 |

|

SU1476121A1 |

| Способ обработки бурового раствора в электрическом поле постоянного тока | 1983 |

|

SU1121384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2008 |

|

RU2382746C1 |

| Способ сушки суспензий и устройство для его осуществления | 1982 |

|

SU1081392A1 |

Изобретение относится к технике приготовления структурированных технических суспензий, может быть использовано в геологоразведочной, химической и других отраслях промышленности и обеспечивает повышение качества готового продукта. Смешивают и диспергируют компоненты, их циркулируют и затворяют в электроактивированной воде твердой фазы. В процессе диспергирования начиная с второго цикла циркуляции из суспензии выделяют структурообразующую фракцию путем осаждения на электродах с последующим затворе- нием в электроактивированной воде, а балласт удаляют. 1 ил., 1 табл. со со

| Резниченко И | |||

| Н | |||

| Приготовление, обработка и очистка буровых растворов | |||

| М.: Недра, 1982, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для электрофореза | 1972 |

|

SU451461A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Установка для приготовления бурового раствора | 1979 |

|

SU940818A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-15—Публикация

1985-12-02—Подача