(54) СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления бурового раствора | 1979 |

|

SU921623A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2230097C2 |

| Способ приготовления структурированных технических суспензий | 1985 |

|

SU1337130A1 |

| Аппарат для приготовления бурового раствора | 1979 |

|

SU944627A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| РОТОРНО-ДИСПЕРГИРУЮЩИЙ АППАРАТ | 1999 |

|

RU2158629C1 |

| ДИСПЕРГАТОР | 1995 |

|

RU2094108C1 |

| Способ приготовления гуматного реагента | 1980 |

|

SU1022949A1 |

| ВОДОРОДНО-ПАРОВОЙ, КОМПРЕССОРНЫЙ РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2140549C1 |

| КОМПЛЕКС ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННЫХ БУРОВЫХ РАСТВОРОВ НА УГЛЕВОДОРОДНОЙ ОСНОВЕ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЕГО РАБОТЫ | 2021 |

|

RU2783466C1 |

Изобретение относится к приготовлению бурового раствора и может быть применено в нефтегазодобывающей промышленности при бурении скв.ажин, а также в строительной, химической и других отраслях народного хозяйства.

Успешная проводка скважин с мини- мальными экономическими затратами и высокими скоростями бурения в значительной степени зависит от качества буровых растворов, от степени их диспергации. Принудительное диспергирование твердой фазы бурового раствора позволяет сократить расход глиноматериалов за счет повышения выхода бурового раствора из 1 т глинопорошка. Диспергирование твердой фазы является процессом принудительного измельчения частиц до коллоидальной величины. Коллоидальные глинистые частищл являются основной составляющей для образования структуры бурового раствора. Диспергирование твердой фазы в жидкой сопровождается физико-химическими изменениями, влияющими на состояние и свойства как твердой, так и жидкой фаз.

Известны способы приготовления бурового раствора путем смешивания твердой и жидкой фаз и последующего

диспергирования твердой фазы с приме нением механических, механогидравлических, гидродинамических воздействий. Такие способы позволяют осуществлять измельчение твердой и смешивание ее с жидкой фазой с достаточной степенью гомогенизации {i.

Однако при измельчении полидисперсных порошкообразных материалов таки- ,

10 ми способами не удается измельчить все частицы до одного размера за один цикл, в результате чего исходную суспензию приходится многократно пропускать через активную зону диспергиру15ющего воздействия.

Известен способ приготовления бурового раствора путем диспергирования твердой фазы в воде в многоступенчатом диспергаторе 2 .

20

Необходимость разбавления бурового раствора водой по известному способу вызвана тем, что при диспергировании твердой фазы количество частиц и активная поверхность их резко возраста.ют и вода пе)еходит из свободного состояния в связанное для образования гидратных оболочек, что резко снижает вязкость раствора.

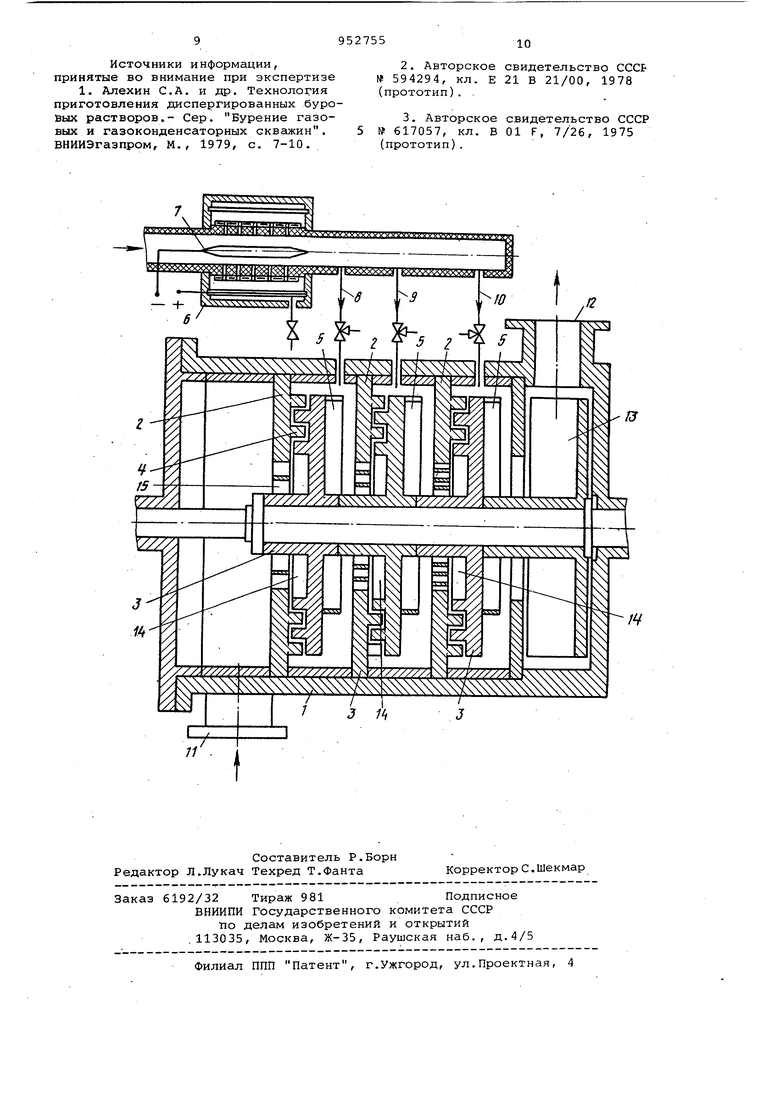

Недостатком известного способа является также то, что по мере измельчения твердых.частиц эффективность диспергирующего воздействия падает как за счет роста прочности частиц, так и в связи с изменением окислительно-восстановительных процессов из-за изменения характера диссоциации силанольных групп (-Si ОН), приводяцщх к уменьшении) показателя водородных ионов (рН) в жидкой фазе. Приготовленный известным способом раствор не обладает требуемыми свойствами, поэтому в него вводят различ ные химреагенты для повышения щелочности, что приводит к удорожанию про цесса приготовления раствора. Известно устройство для приготовления бурового раствора, содержащее многоступенчатый диспергатор, в корпусе которого размещены последовательно установленные статоры со щелями и роторы с зубцами, входящими в щели статора, В статорах выполнены перепускные отверстия для прохода бурового раствора от входа к выходу, а на валу диспергатора со стороны входа раствора установлено коаксиаль но ротору лопаточное колесо з. Недостатками известного уст| ойстеа являются низкая эффективность дис пергирующего воздействия на твердую фазу и невысокая гомогенизирующая активность. Целью изобретения является повыше ние скорости процесса приготовления раствора и снижение затрат на его об работку. Поставленная цель достигается тем что согласно способу приготовления бурового раствора путем диспергирова ния твердой фазы в воде в многоступе чатом диспергаторе, на каждую ступен диспергирования подают дополнительную порцию воды с рН 12-14. Причем дополнительную порцию воды обрабатывают в катодном пространстве диафрагменного электролизера. Устройство для осуществления способа, содержащее многоступенчатый диспергатор, в корпусе которого размещены статоры со щелями и перепускными отверстиями и роторы с зубцами, дополнительно содержит диафрагмённый электролизер, сообщающийся посредством трубопровода с каждой ступенью диспергатора. При этом перепускные отверстия в статорах.выполнены уменьшающимися по ходу движения раствора, статоры уста новлены со смещением один относитель но другого, а каждый из роторов снаб жен лопаткой, выполненной по спирали Архимеда, развернутой от центра к периферии в сторону вращения. Кроме того, число тцелей статоров и зубцов роторов каждой ступени диспергатора определяют по возрастающей аояфметической прогрессии. На чертеже изображено устройство для реализации способа приготовления бурового раствора. Предложенный способ осуществляют следующим образом. В многоступенчатом диспергаторе производят диспергирование твердой фазы, при этом на каждую ступень диспергирования подают дополнительную порцию воды с рН 12-14. Для получения воды с рН 12-14 J ее обрабатывают в катодном пространстве диафрагменного электролизера. На чертеже представлено предложенное устройство. Устройство содержит многоступенчатый диспергатор 1, разделенный на секции, образованные статорами 2 и корпусом диспергатора 1. Коаксиально статору в каждой ступени установ лен ротор 3, имеющий по образующей, как и статор 2, щели и зубцы. Внешняя сторона каждого ротора 3, обращенная к последующей ступени, снабжена лопаткой 5, выполненной по спирали Архимеда, развернутой от центра к периферии в сторону вращения. Статоры 2 в каждой ступени смещены относительно друг друга так, что в момент полного перекрытия щелей 4 статора 2 зубцами ротора 3 предыдущей ступени щели статора 2 последующей ступени полностью открыты. Число щелей статоров и зубцов роторов от ступени к ступени диспергатора возрастает по арифметической прогрессии.Устройство снабжено диафрагменным электролизером б, полость отрицательного электрода 7 которого соединена трубопроводами 8-10 с полостями секций многоступенчатого диспергатора 1. Для ввода и вывода раствора корпус снабжен патрубками 11 и 12. Для бесперебойной подачи обработанного раствора в циркуляционную систему служит насосное колесо 13, смонтированное на одном валу с роторами. Ротор каж-дой ступени снабжен лопаточным колесом 14. Статоры 2 снабжены в центральной части перепускными отверстиями 15, причем диаметр отверстий на каждом последующем статоре меньше диаметра отверстий предыдущего, а диаметры отверстий первого статора больше диаметра единичной частицы, но меньше комка или агрегата, образованного слипшимися частицами. Кроме того, диаметры отверстий на последнем статоре меньше диаметра единичной частицы, но больше заданного диаметра измельченной частицы. Устройство работает следующим образом. Исходная суспензия поступает в устройство через патрубок 11 благодаря разряжению, создаваемому лопаточным колесом 14 первой ступени. Лопатками этого колеса жидкость разгоняется и проталкивается при совпадении щелей 4 статора 2 и ротора 3. Перекрытие щелей 4 статора 2 зубцами ротора 3 при вращении вызывает гидродинамический удар, кавитацию, ерезыватацие усилия, соударение потоков и частиц, изменение направления движения потоков, дросселирование и др. В результате этого происходит интенсивное диспергирование частиц твер дои фазы. Их активная поверхность резко увеличивается. Свободная вода переходит в связанное состояние, образуя устойчивые гидратные оболочки. Частицы, соединяясь друг с другом, образуют устойчивую структуру раствора. Кроме того, чем меньше становится частица, тем больше ее удельная поверхность, тем больше усилий требует ся для ее дальнейшего измельчения. Таким образом, с одной стороны снижение эффективности диспергирукяце го воздействия обусловлено повышенно прочностью мелкодисперсных частиц по сравнению с крупнодисперснымй. С дру гой стороны, как было сказанр, изменяется характер ионообменных процес сов, приводящих к снижению рН раст:вора. Для компенсации снижения щелочное ти раствора на каждую ступень диспер гирования по трубопроводам 8-10 пода ют дополнительную порцию воды с рН 12-14, которую предварительно обрабатывают в диафрагменном электролизере 6 в зоне его отрицательного электрода 7. Под действием поля элек трического тока, возникающего между электродами, в воде происходят электрохимические реакции, в результате которых в зоне отрицательного электрода 7 происходит электрохимическое Превращение солей, находящихся в воде в виде соединений MeR (Me - металл; R - отрицательный ион); в соединениях типа МеОН. Отрицательные ионы под действием градиента потенциала электрода 7 и градиента концентрации ионов ОН, отходящих от этого же электрода, переходят в зону положительного электрода, отделенного от отрицательного электрода 7 диафрагмой {не обозначены), где образу ют кислоты, вступая во взаимодействи с ионами водорода, выделяющимися .у поверхности положительного электрода Таким образом, в зоне отрицательного электрода остается вода, насьощенная гидроксильными группами ОН, т.е. во да с повышенным значением рН, эту во ду и вводят в диспергатор 1. При повышении щелочности раствора до рН 12 14 повышается адсорбционно-химическа активность твердых частиц, усиливает ся пептизнрующее воздействие и увели чивается диспергирующая активность И без дополнительных энергетических затрат . Равномерное перемешивание дополнительной порции обработанной в электролизере б воды с водоглинистой суспензией, находящейся в диспергаторе 1, осуществляется лопатками 5, выполненными по спирали Архимеда, развернутыми от центра к периферии в сторону вращения. Такое выполнение лопаток 5 создает направленное от оси движение раствора для поступления на всасывание лопаточными колесами 14, а благодаря изменению радиуса лопаток 5 приводит к трению жидкости, движение это будет турбулентным. Слои жидкости по сечению потока двигаются с различной скоростью с постоянным изменением направления движения. При этом одни слои проникают в другие, смешиваясь друг с другом. Обработанный таким образом раствор поступает затем в следующую секцию. Процессы обработки на последующих ступенях повторяются. Смещение каждого последующего статора 2 по отношению к предыдущему выполнено таким образом, чтобы в момент перекрытия щелей предьедущего статора 2 зубцами ротора 3 щели последующего статора были полностью открыты; предусматривается это для того, .чтобы в момент создания гидроудара в предыдущей секции (что происходит при полном перекрытии щелей статора зубцами ротора) в следующей секции появилось быглубокое разрежение за счет вращения колеса 14 и вращение самого ротора 3. Периодический рост давления и разрежения в секциях повышает кавитационную активность в секции, что ведет к интенсивному диспергирующему воздействию. В статорах 2 выполнены отверстия 15 в центральной части статоров. Суммарные площади отверстий всех статоров равны, а диаметры от;верстий 15 уменьшаются на каждом последующем статоре. Причем диаметры отверстий на первом статоре больше диаметра комков и агрегатов слипшихся частиц, которые появляются при перемешивании жидкости с порошком, но меньше диакетра единичной частицы. Таким образом, уже в первой секции происходит разрушение комка или агрегата до единичной частицы, иначе комок частиц будет возвращаться в активную периферийную часть до тех пор, пока размер частицы не позволит ей попасть в следующую секцию, диаметр отверстий статора в которой размером мень-i ше этой частицы и так далее, пока частица не раздробится до величинц меньшей диаметров отверстий в статоре, находящемся в последней секции. Кроме того, количество щелей 4 каждой последую(цей ступени увеличивается в отношении 1:2:3; если число щелей 20, то во второй 40, далее 60 и т.д. Такое выполнение позволяет повысить надежность на срез зубцов в слу чае поступления на вход в диспергатор на первую ступень особо крупных и прочных частиц, которые по мере из мельчения будут изменять свои размеры и не создадут опасности излома менее широких и прочных зубцов после дующих ступеней. Кроме того, частота пульсации рассчитывается по формуле 60 где N - число щелей; п - число оборотов двигателя. Таким образом, чем больше щелей, тем больше частота пульсации потока жидкости, тем больше активность гидродинамического и кавитадионного воз действия на твердую частицу, которая по мере перехода из секции в секцию становится мельче и прочнее и требует большей интенсивности воздействия на себя. Прошедший через всё ступени обработки буровой раствор при помощи насосного колеса 13 подается в циркуля ционную систему через патрубок 12. Ниже приведены экспериментальные данные, полученные авторами в процес се испытания четырехсекционного дисрергатора, каждая из секций которого последовательно на ходу движения потока обработанной дополнительной пор ции жидкости сообщена с камерой диафрагме н т ар но го электролизера, катод которого выполняют в виде пластинчатой спирали. Изменение рН дополнительной порции жидкости производят в сторону восстановительных реакций, т.е. от нейтрального рН (около 7) до рН, стремящегося к 14. Обработку бурового раствора на диспергаторе проводят без ввода дополнительной порции жидкости, с вводом дополнительной порции жидкости с рН 7 (применять дополнительную порцию жидкости с рН меньше 7 нерационально, так как от 7 и ниже рН характеризует окислительные-Процессы, что резко ухудшает условия диспергирования); 11,5 и 13,5. В качестве бурового раствора используют водоглинистую суспензию с размером частиц твердой фазы 150 мкм. При диспергировании такого раствора без ввода дополнительной порции жидкости на выходе диспергатора получают буровой раствор с размером частиц твердой фазы 80 мкм. При вводе в диспергатор дополнительной порции жидкости с рН 7 на вы ходе из диспергатора получают бурово раствор с„ размеро; - частиц в пределах 70 мкм.При вводе в диспергатор допо нительной порции жидкости с рН 9 на выходе из диспергатора получают буровой раствор с размером частиц в пределах 50 мкм. При вводе в диспергатор дополнительной порции жидкости с рН 11,5 на из диспергатора получают буровой раствор с размером частиц в пределах 35 мкм. При вводе в диспергатор дополнительной порции жидкости с рН 13,5 на выходе из диспергатора получают буровой раствор с размером частиц в пределах 5-7 мкм. Экономический эффект от внедрения предлагаемых способа и устройства создается за счет повьпиения качества раствора; снижения расхода химреагента при последующей,обработке бурового раствора на 10-15%; сокращения времени на диспергирование твердой фазы бурового раствора на 8-10%. Формула изобретения 1.Способ приготовления бурового раствора путем диспергирования твердой фазы в воде в многоступенчатом диспергаторе, отличающийс я тем, что, с целью снижения затрат и повышения скорости процесса, на каждую ступень диспергирования подают дополнительную порцию воды с рН 12-14. 2.Способ по П.1, о т л и ч ающ и и с я тем, что дополнительную порцию воды обрабатывают в катодном пространстве диафрагменного электролизера. 3.Устройство для осуществления способа по ПП.1 и 2, содержащее многоступенча тый диспергатор, в корпусе которого размещены последовательно установленные статоры со щелями и роторы с зубцами, входящими в щели статора, при этом в статорах выполнены перепускные отверстия для прохода бурового раствора от входа к выходу, а на валу диспергатора со стороны входа раствора установлено коаксиально ротору лопаточное колесо, отличающееся тем,что оно снабжено диафрагменным элеектролизером, сообщающимся посредством трубопровода с каждой ступенью диспергатора. 4.Устройство по п.3, о т л и ч аю щ е е с я тем, что перепускные отверстия выполнены уменьшакяцимися по ходу движения раствора, статоры установлены со смещением один относительно другого, а каждый из роторов снабжен лопаткой, выполненной по спирали Архимеда, развернутой от центра к периферии в сторону вращения. 5..Устройство поп.З, отличающееся тем, что число щелей статоров и зубцов роторов каждой ступени диспергатора определяют по возрастающей арифметической прогрес-. сии.

Источники информации, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-08-23—Публикация

1979-03-26—Подача