1

1337261

10

Изобретение относится к деревооб- абатьшающей промъшшенности, в частости к изготовлению плитных материаов из древесных частиц.

Цель изобретения - улучшение каества плит.

Древесные частицы подаются в скоостной смеситель и вращающхтися лоатками ротора приводятся в движение о кольцу, в котором частицы совершат спиралеобразное поступательное вижение вдоль барабана смесителя. По отдельному каналу в начале смесителя вводится связующее низкой концентрации и в распьшенном виде наносится на древесные частицы. Капли связующего растираются в тонкий слой по по- верхности древесных частиц путем перетирания их при спиралеобразном дви- 2Q жении вдоль стенок смесителя. После зтого на древесные частицы повторно наносится связующее повышенной концентрации в распыленном виде и проводится повторное растирание капель по их поверхности путем перетирания при спиралеобразном движении.

Преимущество предлагаемого спосо-. ба по сравнению с прототипом заключается в том, что связующее для перво- зо го нанесения имеет большую текучесть за счет уменьшенной вязкости И лучше растирается по поверхности древесных частиц. Часть связующего впитывается в древесные частицы, повьпиая их поверхностную влажность. Поскольку концентрация связующего низкая, то и расход на впитывание уменьшается.

При повторном нанесении связующее повьппенной концентрации лучше растекается по увлажненной поверхности древесных частиц и меньше впитывается в них, этим создаются условия равномерного распределения связующего по поверхности древесных частиц, что позволяет увеличить площадь склеивания и тем самым повысить прочность плит.

Уменьшение неэффективного расхода клея на впитывание в древесные частицы позволяет сократить расход связующего. Нижний предел концентрации на первом этапе (25%) обусловлен предельной растворимостью карбамидных смол. Верхний предел концентрации на втором этапе осмоления (66%) обусловлен большой вязкостью смолы и невозможностью качественного осмоления. Верхний предел концентрации на первом этапе осмоления (А5%) и нижний предел

ко ни ем ни и

по т б т н

15 к дл к н п с

дл с в

25 ф ч с п с в с

3g ч а т н

(О п п н л

45 о в в

5Q

gg ч п

0

Q

о

концентрации на втором этапе осмоления (55%) обусловлены резким снижением достигаемого эффекта при уменьшении разности концентраций на первом и втором этапах осмоления.

Пример 1. Стружка хвойных пород древесины для внутреннего слоя фракционного состава 7/5 с влажностью 3-5% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ в количестве 10% (по сухому остатку к абс.сух.стружке). Для первого нанесения применяется связующее с

5 концентрацией 40% в количестве 4%, для повторного с концентрацией 60% в количестве 6%. Приготовление стружеч- но-клеевой смеси (СКС) выполняется последовательно в двух скоростных смесителях.

Стружка хвойных пород древесины для наружного слоя плит фракционного состава 3/-1 с влажностью 4-6% смешивается со связующим на базе мочевино5 формальдегидной смолы КФ-МТ в количестве 13% (по сухому остатку к абс. сух. стружке). Для первого нанесения применяется связующее с концентрацией 40% в количестве 6%, для повторного - с концентрацией 60% в количестве 7%. Приготовление стружечно-клеевой смеси выполняется последовательно в двух скоростных смесителях.

При этом прочность плит при стати3g ческом изгибе увеличивается на 9-11%, а при разрыве перпендикулярно плас- ти - на 18-20% по сравнению с обычным способом приготовления СКС. Пример 2. Стружка хвойных

(О пород древесины для внутреннего слоя плит фракционного состава - /7 влаж- ностью 3-5% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ в количестве 9% (по сухому

45 остатку к абс.сух.стружке), Для первого нанесения применяется связующее с концентрацией 35% в количестве 4%, для повторного - с концентрацией 63% в количестве 5%.

5Q Стружка хвойных пород древесины для наружного слоя плит фракционного состава 2/1 с влажностью 4-6% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ в колиgg честве 12% (по сухому остатку в абс. сух.стружке). Дпя первого нанесения применяется связующее с концентрацией 35% в количестве 5%, для повторного - с концентрацией 60% в количестве 7%,

10

133726

При этом способе приготовления СКС прочность плит увеличивается при статическом изгибе на 5%, при растяжении перпендикулярно пласти на 8%, а расход связующего сокращается на 9%.

Пример 3. Стружка хвойных пород древесины для внутреннего слоя плит фракционного состава 5/3 с влажностью 3-5% смешивается со связующим на базе мочевиноформальдегидной смолы марки КФ-МТ в количестве 10% (по сухому остатку к абс. сух. стружке). Дпя первого нанесения применяется связующее с концентрацией 23% в количестве 4%, для повторного - с концентрацией 70% в количестве 6%. Приготовление стружечно-клеевой смеси выполняется последовательно в двух скоростных.смесителях.

Стружка хвойных пород древесины для наружного слоя плит фракционного состава 2/0 с влажностью 4-6% смеши15

20

Стружка для наружного слоя с влаж ностью 4-6% смешивается со связующим в количестве 13%. Для первого нанесе ния трименяется связующее с концент- pai .ей 25% в количестве 6%, для второго - с концентрацией 66% в количестве 7%.

Пример 6. Стружка хвойных пород древесины для внутреннего слоя плит фракционного состава - /7 с вла ностью 3-5% смешивается со связующим смолы марки КС-МО, 03-11 в количестве 10%. Для первого нанесения применяется связующее с концентрацией 40% в количестве 4%, для повторного нане сения - с концентрацией 60% в количестве 6%.

Стружка для наружного слоя фракционного состава 3/2 с влажностью 4-6% смешивается со связующим в количестве 13%. Для первого нанесения применяется связующее с концентрацией 40% в количестве 6%, для повторного вается со связующим на базе мочевино- 25 концентрацией 60% в количестве 7%.

При этом прочность плит при статическом изгибе увеличивается на 8-10%, прочность при растяжении перпендикулярно пласти - на 15-18%.

формальдегидной смолы КФ- МТ в количестве 13%. Для первого нанесения . применяется связующее с концентрацией 23% в количестве 6%, для второго - с концентрацией 70% в количестве 7%.

При этом наблюдается снижение основных качественных показателей плит по сравнению с прототипом.

Пример 4. Стружка хвойных пород древесины для внутреннего слоя плит фракционного состава 7/5 с влажностью 3-5% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ с концентрацией 45% в количе-ст- ве 4%, дли второго нанесения - с концентрацией 55% в количестве 6%.

Стружка хвойных пород древесины для наружного слоя плит фракционного состава 3/0 с влажностью 4-6% сме- шивается со связующим на базе смолы марки КФ-МТ в количестве 13%. Для первого нанесения применяется связующее с концентрацией 45% в количестве 6%, для второго - с концентрацией 55% в количестве 7%.

Пример 5. Стружка для внутреннего слоя плит с влажностью 3-5% смешивается со связующим в количестве 10%.

Дпя первого нанесения применяется связующее КФ-МТ с концентрацией 25% в количестве 6%, для второго - с концентрацией 66% в количестве 7%.

0

5

0

Стружка для наружного слоя с влажностью 4-6% смешивается со связующим в количестве 13%. Для первого нанесения трименяется связующее с концент- pai .ей 25% в количестве 6%, для второго - с концентрацией 66% в количестве 7%.

Пример 6. Стружка хвойных пород древесины для внутреннего слоя плит фракционного состава - /7 с влажностью 3-5% смешивается со связующим смолы марки КС-МО, 03-11 в количестве 10%. Для первого нанесения применяется связующее с концентрацией 40% в количестве 4%, для повторного нанесения - с концентрацией 60% в количестве 6%.

Стружка для наружного слоя фракционного состава 3/2 с влажностью 4-6% смешивается со связующим в количестве 13%. Для первого нанесения применяется связующее с концентрацией 40% в количестве 6%, для повторного 5 концентрацией 60% в количестве 7%.

0

5

5 Q

5

При этом прочность плит при статическом изгибе увеличивается на 8-10%, прочность при растяжении перпендикулярно пласти - на 15-18%.

Пример 7. Стружка хвойных пород древесины для внутреннего слоя плит фракционного состава 7/5 с влажностью 3-5% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ в количестве 10% (по сухому остатку к абс. сух. стружке). Дпя первого нанесения применяется связующее с концентрацией 50% в количестве 4%, для повторного - с концентрацией 53% в количестве 6%.

Стружка хвойных пород для наружного слоя плит фракционного состава 3/0 с влажностью 4-6% смешивается со связующим на базе мочевиноформальдегидной смолы КФ-МТ в количестве 13% (по сухому остатку к абс. сух. стружке). Для первого нанесения применяется связующее с концентрацией 50% в количестве 6%, для повторного - с концентрацией 53% в количестве 7-%. Приготовление стружечно-клеевой смеси выполняется последовательно в двух скоростных смесителях.

При этом наблюдается снижение прочности плит.

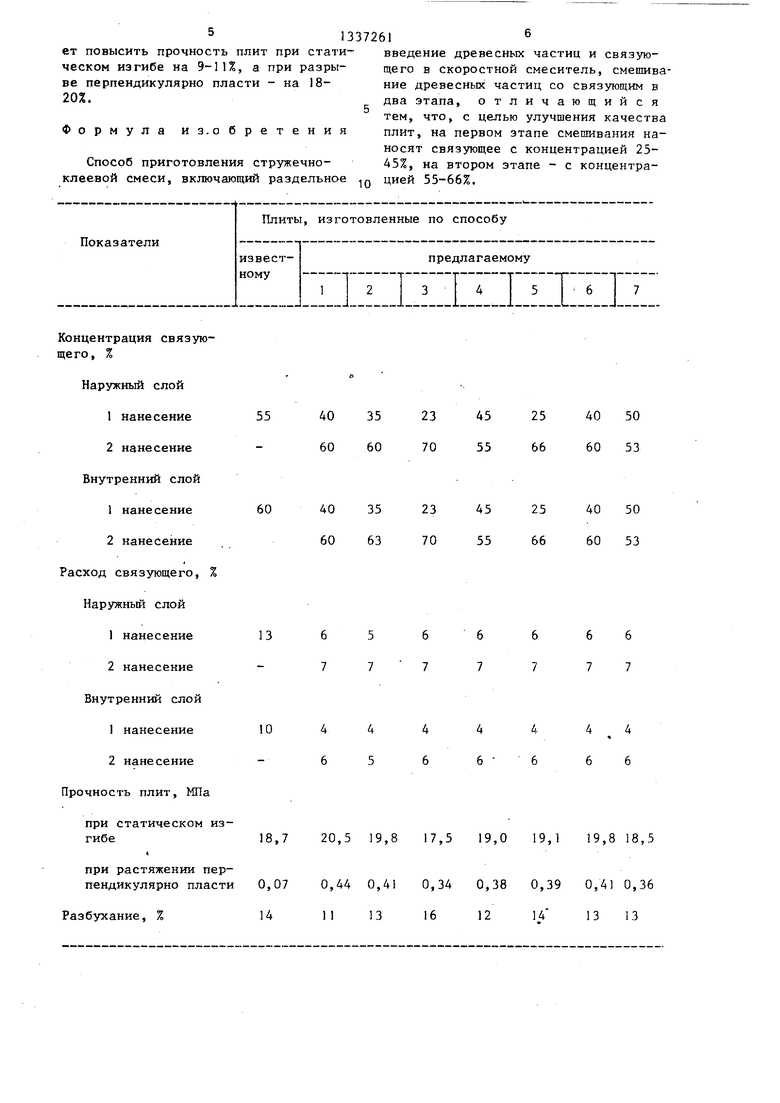

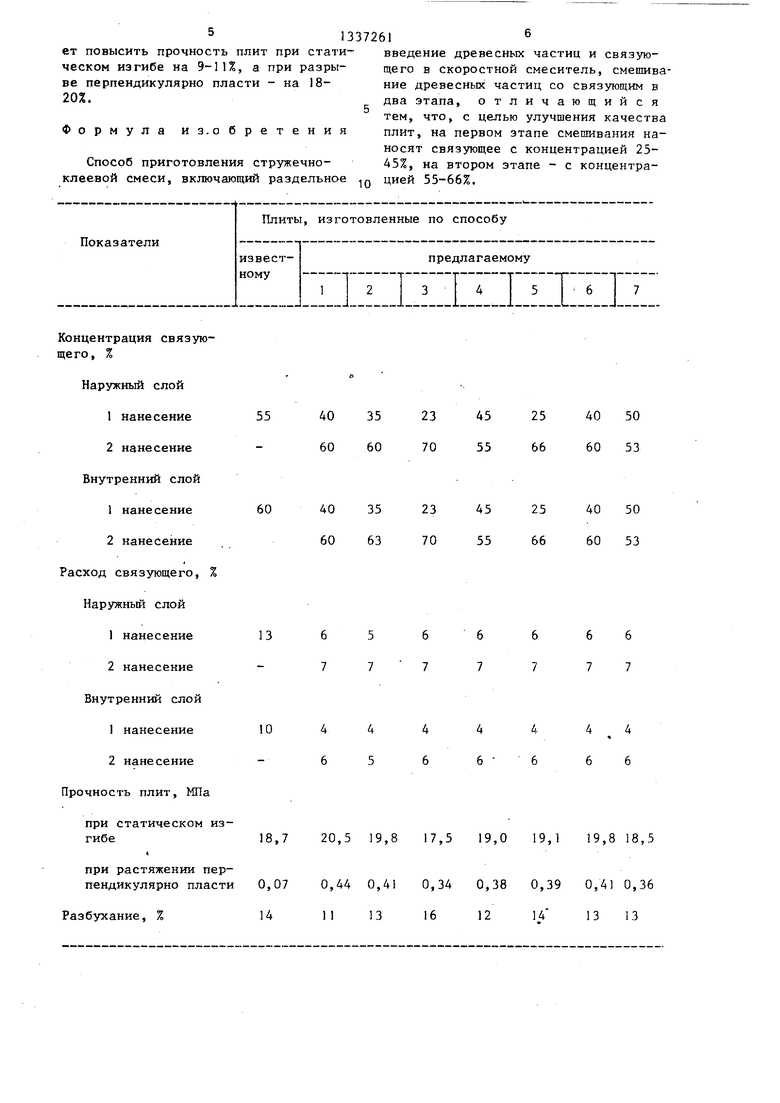

Результаты испытаний полученных плит представлены в таблице.

Из приведенных результатов испытаний следует, что изобретение позволя 13372616

ет повысить прочность плит при стати- введение древесных частиц и свяэуюческом изгибе на 9-11%, а при разрыве перпендикулярно пласти - на 18- 20%.

Формула и э.о бретения Способ приготовления стружечнощего в скоростной смеситель, смешива ние древесных частиц со связующим в два этапа, отличающийся тем, что, с цепью улучшения качества плит, на первом зтапе смешивания наносят связующее с концентрацией 25- 45%, на втором этапе - с концентраклеевой смеси, включающий раздельное Q цией 55-66%.

Концентрация связующего, %

Наружный слой

1нанесение 55

2нанесение Внутренний слой

1нанесение 60

2нанесение Расход связующего, %

Наружный слой

1нанесение 13

2нанесение Внутренний слой

1нанесение 10

2нанесение Прочность плит, МПа

при статическом изгибе18,7

4

при растяжении перпендикулярно пласти 0,07

Разбухание, %

14

20,5 19,8 17,5 19,0 19,1 9,8 18,5

0,44 0,4 0,34 0,38 0,39 0,41 0,36 11 13 16 12 14 13 13

щего в скоростной смеситель, смешивание древесных частиц со связующим в два этапа, отличающийся тем, что, с цепью улучшения качества плит, на первом зтапе смешивания наносят связующее с концентрацией 25- 45%, на втором этапе - с концентра

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ КОМПОЗИЦИЯ С НАНОМОДИФИКАТОРОМ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2520449C2 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| Клеевая композиция | 1990 |

|

SU1770342A1 |

| Способ производства древесностружечных плит | 1980 |

|

SU927553A1 |

| Композиция древесно-стружечной плиты | 1989 |

|

SU1710628A1 |

| Композиция для плитного материала | 1990 |

|

SU1781257A1 |

| Композиция для древесно-стружечных плит | 1987 |

|

SU1595860A1 |

| Способ производства древесных плит | 1991 |

|

SU1826939A3 |

| Способ производства древесностружечных плит | 1991 |

|

SU1765003A1 |

| Древесно-клеевая композиция | 1986 |

|

SU1548198A1 |

Изобретение относится к дерево- обрабатьшающей промьпиленности, в частности к изготовлению плитных материалов из древесных частиц. Цель изобретения - улучшение качества плит. Смешивание древесных частиц и связующего в скоростном смесителе осу1цествляют в два этапа. На первом этапе раздельно вводят древесные частицы и связующее с концентрацией 25- 45%, на втором этапе - с концентрацией 55-66%. Древесные частицы.подаются в скоростной смеситель, где совершают спиралеобразное поступательное движение вдоль барабана смесителя. По отдельному каналу вводится связующее низкой концентрации и в распыленном виде наносится на древесные частицы. Затем на древесные частицы повторно наносится связующее повышенной -концентрации. 1 табл. о 9 (Л оо оо го а

| Отлев И-.А | |||

| Технологические рас- четы в производстве древесно-стружеч- ных плит, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОАКУСТИЧЕСКОГО КОНТРОЛЯ КОНСТРУКЦИЙ | 1999 |

|

RU2165617C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-09-15—Публикация

1985-10-31—Подача