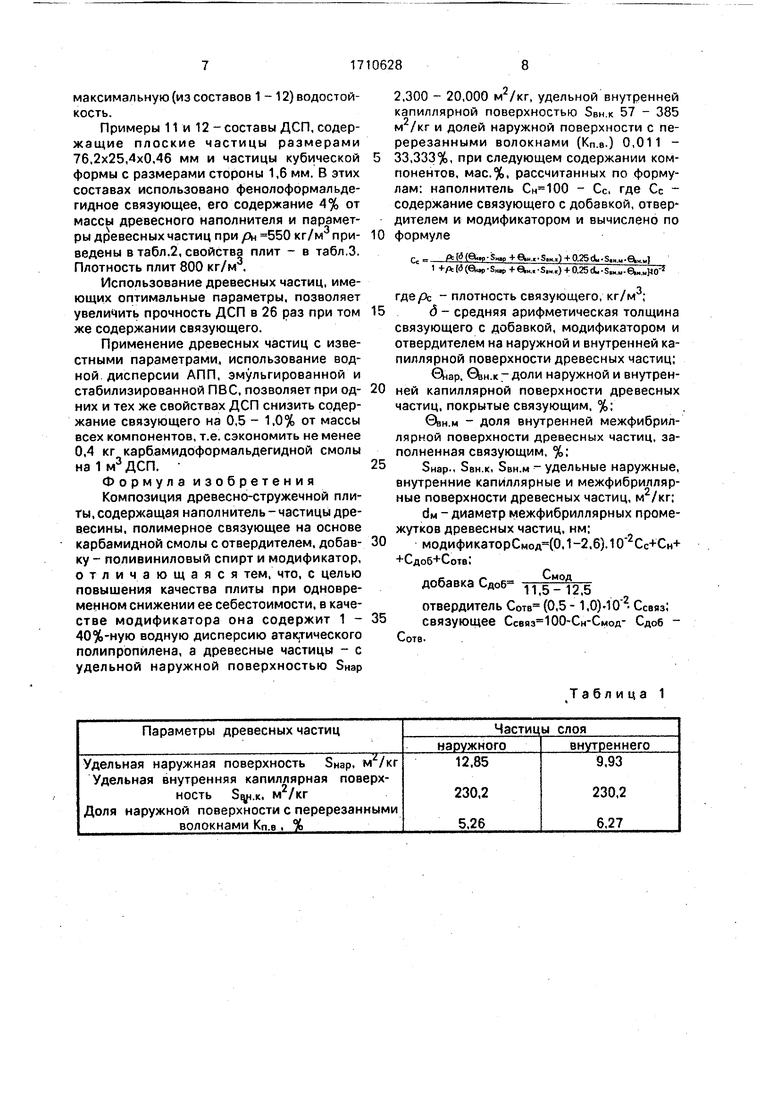

ели плотность/Эн древесного наполнителя, диаметры капилляров dR и межфибриллярных промежутков dm составляют: /Ок 457 dn 27,4 мкм; ,6 им.

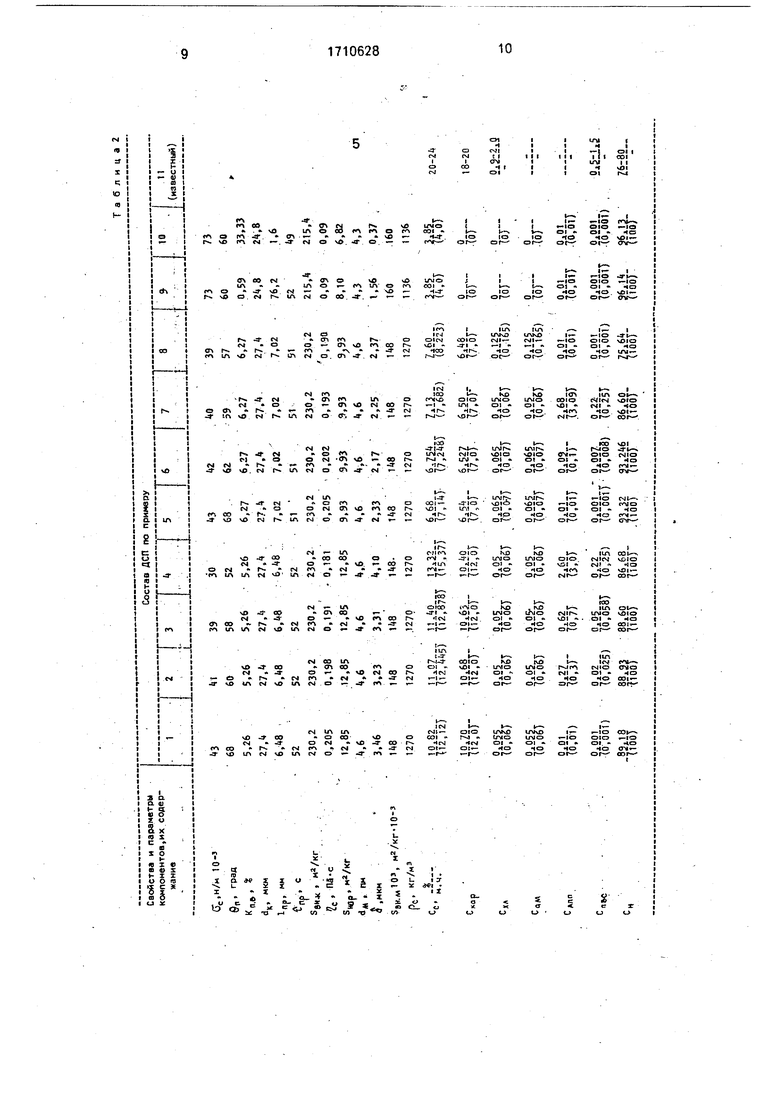

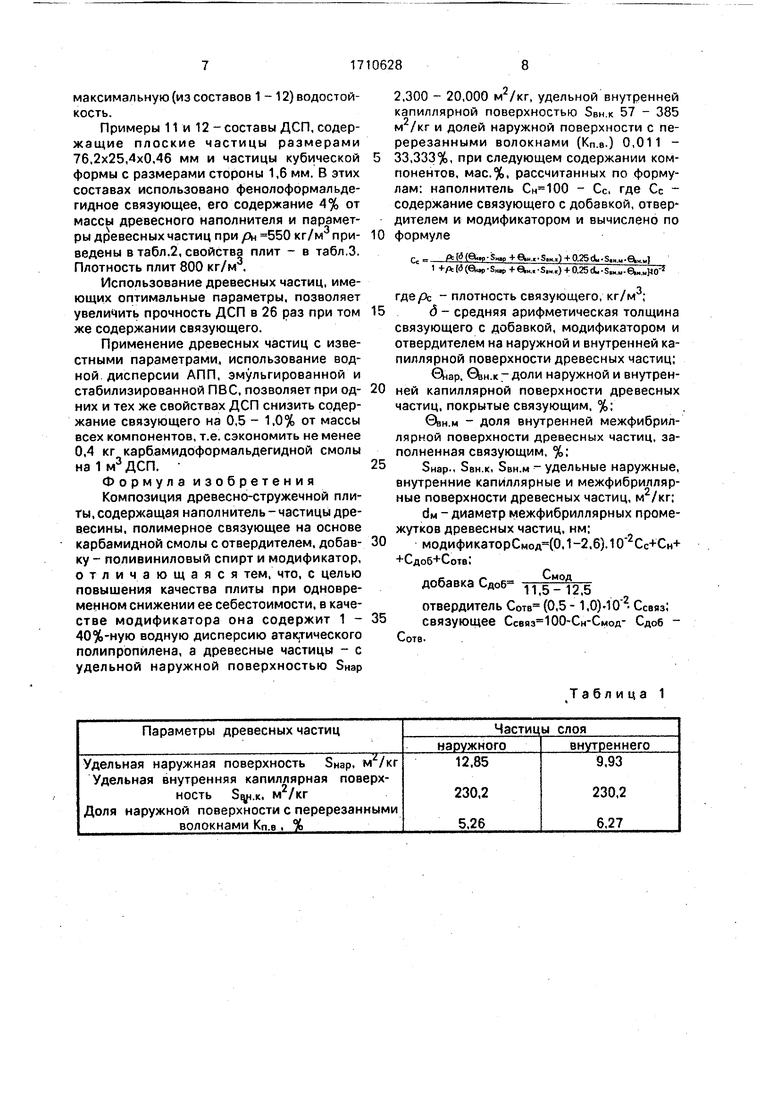

Параметры древесных частиц приведены в табл.1.

Содержание связующего рассчитывают по формуле (14), а входящие в эту формулу величины имеют следующие значения;

Сн Ьм Звн.МPC .М ,

(1) (2) (3)

4 100

вн.м.

ЮОСнпк + н.К Снкк ,

вн.к

100

I 2 100; Ьн.

пр

+ в ЮОСнпк

(4)

вн.м

100

I 2Хфк (5) (6) (7) (8) 100;

Ьн.мj

пр

Хф Хж -ь

J/c

I - 2-10 .

ПрIfс/

.B Ьнар РН -1пр /,Р

:).

(1Хи -

Р -Ь РК

где Свн.н-содержание связующего во внутренних межфибриллярных промежутках древесных частиц. мас%;.

.м - коэффициент, характеризующий долю объема межфибриллярных промежутков, заполненных связующим, %;

вьн.к - коэффициент, характеризующий долю капиллярной поверхности древесных наполнителей, полностью и частично покрытых связующим, %;

€4н.к, ©LH.M коэффициенты, характеризующие долю капиллярной и межфибриллярной поверхности древесных наполнителей, частично покрытую (заполненную связующим), %;

Снпк, Снпм - содержание в полидисперсном древесном наполнителе частиц, внутренняя поверхность капилляров и межфибриллярных промежутков которых полностью покрыты (за юлнены) связующим, %;

Снкк, Сикм - содержание в полидисперсном древесном наполнителе частиц, у которых связующим покрыты (заполнены) лишь концы, %;

Хфк, Хфм - глубина проникновения связующего в капилляры и глубина заполнения межфйбриллярных промежутков связующим, мм;

Хж - расчетная глубина проникновения жидкости в капилляры, определенная с учетом коэффициента Жамена, мм;

Кк коэффициент капиллярной пропитХф - фактическая глубина пропитки древесного наполнителя связующим, измеренная с помощью рентгеноструктурного ммкрознализатора (РМА);

Тпр - продолжительность пропитки древесного наполнителя связующим, с;

ОЬ поверхностное натяжение связующего, н/м;

jjc - вязкость связующего, Па-с;

Oft краевой угол, образующийся при смачивании древесных наполнителей связующим, град;

пр -- приведенная длина древесных частиц, мм;

РК, Р - капиллярное и атмосферное давление соответственно. Па.

Известно,что Р 101323 Па.

Р,..а,.соз0..(3)

Для изготовления ДСП используют карбамидоформальдегияную смолу марки КФ-МТ (ГОСТ 14231-78), в которую введены хлористый аммоний и аммиак. Это связующее имеет следующие характеристики; плотность PC 1270 кг/м, вязкость 0,205 Па-с, поверхностное натяжение Ос 43-10 н/м, краевой угол ©п 68°.

Расчеты по уравнениям (7 - 9) дают следующие результаты;

РК 2351 Па;

1пр 6,48 мм - для наружного слоя ДСП при значениях Кп.в. и Знар из табл.1;

,073 мм.

В современных скоростных смесителях длительность соприкосновения древесных частиц и связующего порядка 10 - 65 с. Примем Гпр 52 с, ,76. Подставив значения в формулу (6), приХф Хфк Хфм получаем

Хф 0,2 мм

По формулам (3 и 5) определяем

€%К.М - 0ВН.К 6,17%.

По координатам кривых распределения частиц по длине и по минимальным значениям длины частиц видно, что в стружках наружного слоя не содержится частиц, имеющих длину менее 2Хф, т.е. менее 0,4 мм. Следовательно. Б ДСП не содержится частиц древесины, полностью пропитанных связующим, к . Примем . тогда по формулам (2 и 4) найдем;

©Ьн.к ©Ьн.м 5,17%

Так как в формуле (1) имеется неизвестное Он - содержание наполнителя, заменим его выражение

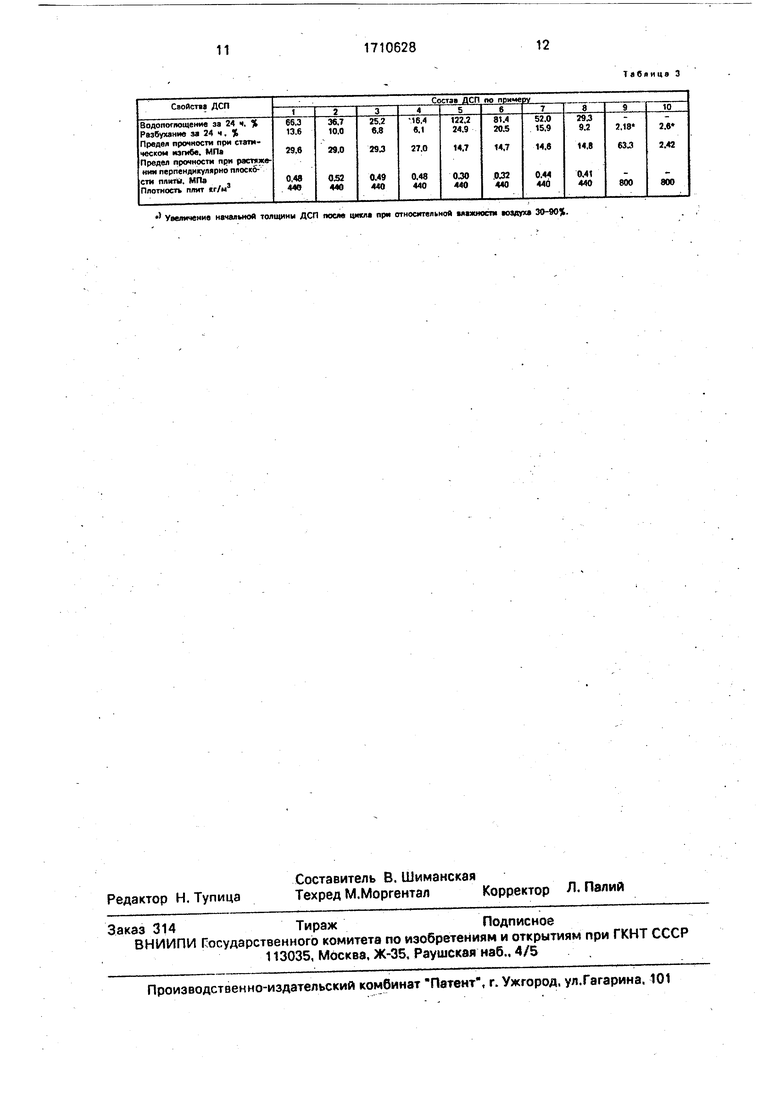

Сн 100-Сс. Подставим значения из уравнения (10) п формулы (1) и (11) а ,Mhitf ,, 1. Си PC (GViap Snap + н.к ЗвнУк) После подстановки получаем Св.. - )dM-SBH.M-pfc ВН.М , (Сс Свн.м) (100 - Cc)pt ( 5нар + вн.к SBH Решив совместно уравнения (12) и (13) относительно Сс, будем иметь С - ft tti (а SH.P + S.H «и 0.5 d S..M QIH.M 1 -t-ptl(5(eu,p-SHtpH-e i«,-S,.,) + P.25dM-S,H..-©i.-110 ..(Щ Приняв, что Звн.м 148-10 м-/кг и М /КГ (,46 мкм. по формуле (14) для наружного слоя ДСП получаем Сс 10,81%. где Сс - содержание связующего с добавкой, отвердителем и модификатором. Количество древесного наполнителя (стружки) в соответствии с формулой (10) равно ,19%. Количество и содержание компонентов, входящих в состав композиции, можно рассчитать с помощью уравнений: Ссвяз Скар Сс-Схл-Сам-Сапп-Спвс; (15) (0,5)-1,0)-10 Скар; (16) . САПП(0.1 - 2,6)-10%с+С„),-(17) / САПП/,о ВС 11,5-12.5-(8) где Скар. Схл, Сам. Сдпп. Спвс - содержание карбамидоформальдегидной смолы, отвердителя - хлористого аммония и аммиака, модификатора - водной дисперсии АПП. и добавки - ПВС в процентах от абсолютно сухой массы всех компонентов соответственно, %, Подставив значения в формулы (15- 18). для рассматриваемого примера 1 при и содержании отвердителей (Схл и Сам) 0.515% от сухой массы карбамидной смолы получим 10.81 - 0.515 Ю Скар-0.515« ,Скар. хЮ Скар: .7%. .515- 10. 10,7 0.055 %. Таким образом, состав ДСП в примере 1 включает следующие компоненты (по сухой массе) Древесная стружка Сн 89.19(100) Связующее Сс10,81 (12.12) Карбамидоформальдегидная смола Скар 10.70 (12.00) Хлористый аммоний Схл 0.055 (0.06) Аммиак Сам0,055 (0.06) (13) В скобках указаны содержания компонентов в массовых частях, когда массу древесной стружки принимают равной 100 м.ч. Древесно-стружечную плиту малой плотности изготавливают по следующей технологии. Древесную стружку влажностью 3% смешивают со связующим в скоростном смесителе. Связующее получают путем предварительного смешивания 60%ной карбамидоформальдегидной смолы, 10%-ного раствора хлористого аммония и 20%-ного раствора аммиака. Из полученной массы формуют ковер ДСП. который уплотняют в холодном прессе при давлении 2.5 МПа и прессуют при температуре 170 ± 10°С под давлением 2,5 МПа в течение 6-10 мин. Затем плиты охлаждают и обрезают по формату. Физико-механические свойства плит определяют в соответствии с ГОСТ 10633 78, 10634 - 78, 10635 - 78, 10636 - 78. Толщина плит составляет 20 мм При изготовлении составов, содержащих стружки для внутреннего слоя, используют результаты расчета параметров частиц. При изготовлении составов, содержащих водную дисперсию атактического полипропилена, эмульгированную и стабилизированную поливиниловым спиртом, подготавливают связующее по следующей технологии. . Водную дисперсию АПП, содержащую 18% сухого вещества, смешивают с ПВС в соотношении 12:1, затем вводят карбамидоформальдегидную смолу, содержащую 60% сухого вещества, 10%-ный хлористый аммоний и 20%-ный раствор аммиака. Все компоненты связующего перемешивают и подают в скоростной смеситель. Остальные операции выполняют аналогично примеру 1. Примеры 1-12 составов ДСП приведены в табл.2, свойства ДСП - в табл.3. Как видно из табл.2 и 3, составы наружнего слоя ДСП по примерам2 и 3 обеспечивают получение высокой прочности и повышенной водостойкости. Состав наружного слоя ДСП по примеру 4 обеспечивают. получение максимальной (из составов 1 12) водостойкости. Состав внутреннего слоя ДСП по примеру 5 невысокий предел прочности перпендикулярно пластин (а)и невысо,кую водостойкость при уменьшенной себестоимости. Состав внутреннего слоя ДСП по примеру 6 дает повышенную (а) и повышенную водостойкость. Состав внутреннего слоя ДСП по примеру 7 дает высокую (ai) и высокую водостойкость. Состав внутреннего слоя ДСП по примеру 8 дает

максимальную (из составов 1 - 12) водостойкость.

Примеры 11 и 12 - составы ДСП, содержащие плоские частицы размерами 76,2x25,4x0,46 мм и частицы кубической формы с размерами стороны 1,6 мм. В этих составах использовано фенолоформальдегидное связующее, его содержание 4% от массы древесного наполнителя и параметры древесных частиц при рй 550 приведены в табл.2, свойства плит - в табл.З. Плотность плит 800 кг/м ,

Использование древесных частиц, имеющих оптимальные параметры, позволяет увеличить прочность ДСП в 26 раз при том же содержании связующего.

Применение древесных частиц с известными параметрами, использование водной дисперсии АПП, змульгированной и стабилизированной ПВС, позволяет при одних и тех же свойствах ДСП снизить содержание связующего на 0,5 - 1,0% от массы всех компонентов, т.е. сэкономить не менее 0,4 кг карбамидоформальдегидной смолы .

Формула изобретения

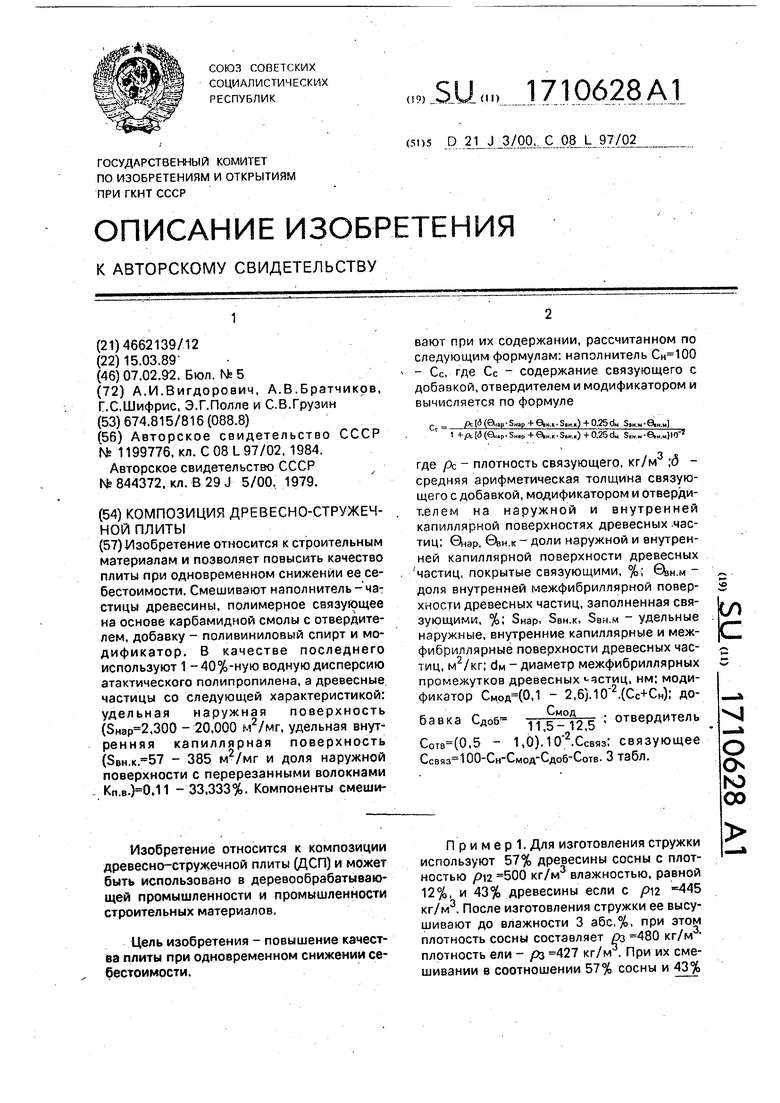

Композиция древесно-стружечной плиты, содержащая наполнитель - частицы древесины, полимерное связующее на основе карбамидной смолы с отвердителем, добавку - поливиниловый спирт и модификатор, отличающаяся тем, что, с целью повышения качества плиты при одновременном снижении ее себестоимости, в качестве модификатора она содержит 1 40%-ную водную дисперсию атактического полипропилена, а древесные частицы - с удельной наружной поверхностью 8нар

2.300 - 20,000 , удельной внутренней капиллярной поверхностью SBH.K 57 - 385 м /кг и долей наружной поверхности с перерезанными волокнами (Кп.8.) 0,011 33,333%, при следующем содержании компонентов, мас.%, рассчитанных по формулам: наполнитель - Сс, где Сс содержание связующего с добавкой, отвердителем и модификатором и вычислено по

0 формуле

г (e..c.sH.p-)-eu..-s..040.25dM-s.Hu-eiH i 1 А f-J ( s + ek«... s,.,)+0.25 4. з„.„. а.„ио-

где/Ос - плотность связующего,

д - средняя арифметическая толщина связующего с добавкой, модификатором и отвердителем на наружной и внутренней капиллярной поверхности древесных частиц; €Vtap, н.к-доли наружной и внутренней капиллярной поверхности древесных частиц, покрытые связующим, %;

.M - доля внутренней межфибриллярной поверхности древесных частиц, заполненная связующим, %;

Знар., SBH.K, SBH.M удельные наружные, внутренние капиллярные и межфибриллярные поверхности древесных частиц,

dM - диаметр межфибриллярных промежутков древесных частиц, нм;

модификаторСмод(0.1-2,6).10 Сс+Сн+

+Сдо6 Сотв1

f

добавка Сдоб ч отвердитель Сотв (0,5 -1,0) Ссвяз; связующее Ссвяз 100-Сн-Смод- Сдоб Сотв.

Таблица 1

Тябяицв 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2527524C1 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422267C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОГО ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1991 |

|

RU2032012C1 |

| ПРИМЕНЕНИЕ ЛЕТАВИНА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2013 |

|

RU2535737C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| КОМПОЗИЦИОННЫЙ ОГНЕЗАЩИТНЫЙ ДРЕВЕСНО-СТРУЖЕЧНЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2100391C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ С НАНОМОДИФИКАТОРОМ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2520449C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛИТ | 2000 |

|

RU2170749C1 |

Изобретение относится к строительным материалам и позволяет повысить качество плиты при одновременном снижении ее себестоимости. Смешивают наполнитель-ча-; стицы древесины, полимерное связующее на основе карбамидной смолы с отвердите- лем, добавку - поливиниловый спирт и модификатор, В качестве последнего используют 1 -40%-ную водную дисперсию атактического полипропилена, а древесные частицы со следующей характеристикой: удельная наружная поверхность

Увеличение начальной толщины ДСП после имела при стносмгельной мажиост аоаяуха 30-90%.

| Древесная прессовочная масса | 1984 |

|

SU1199776A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-02-07—Публикация

1989-03-15—Подача