Изобретение относится к обработке металлов давлением и может быть использовано на молотах при объемной

гатамповке,

Целью изобретения является повышение стойкости корпуса штампа путем уменьшения вероятности образования трещин в переходной зоне от хвостовика к корпусу,

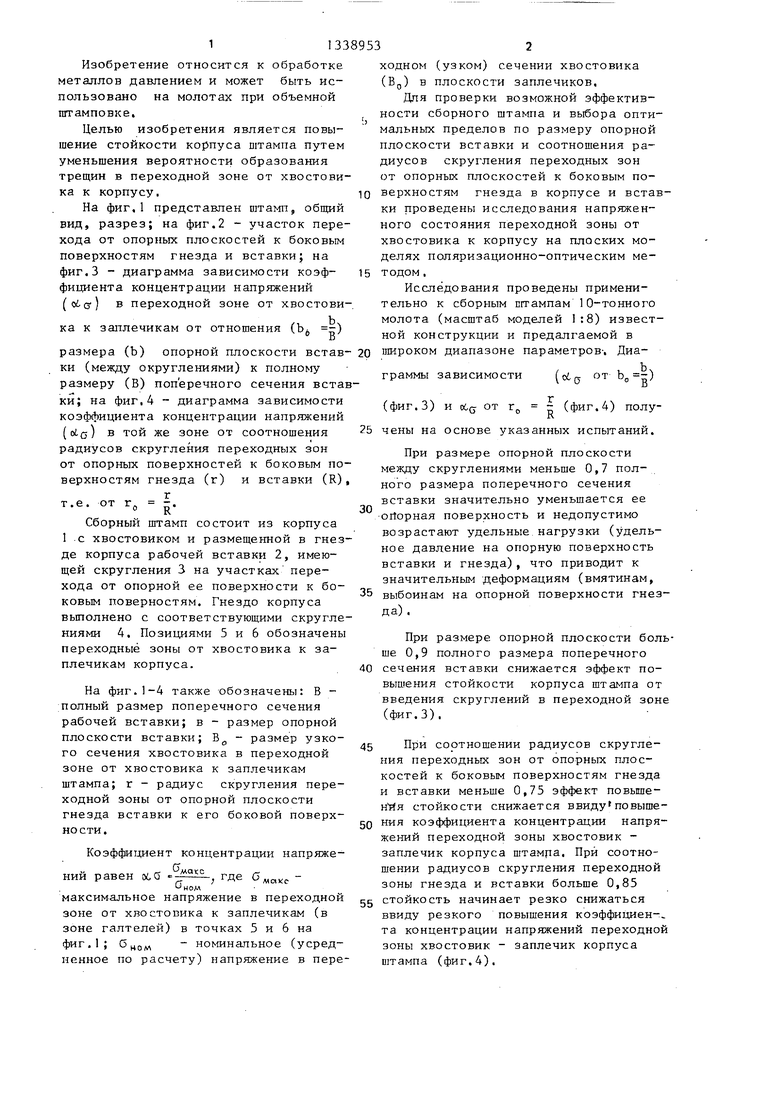

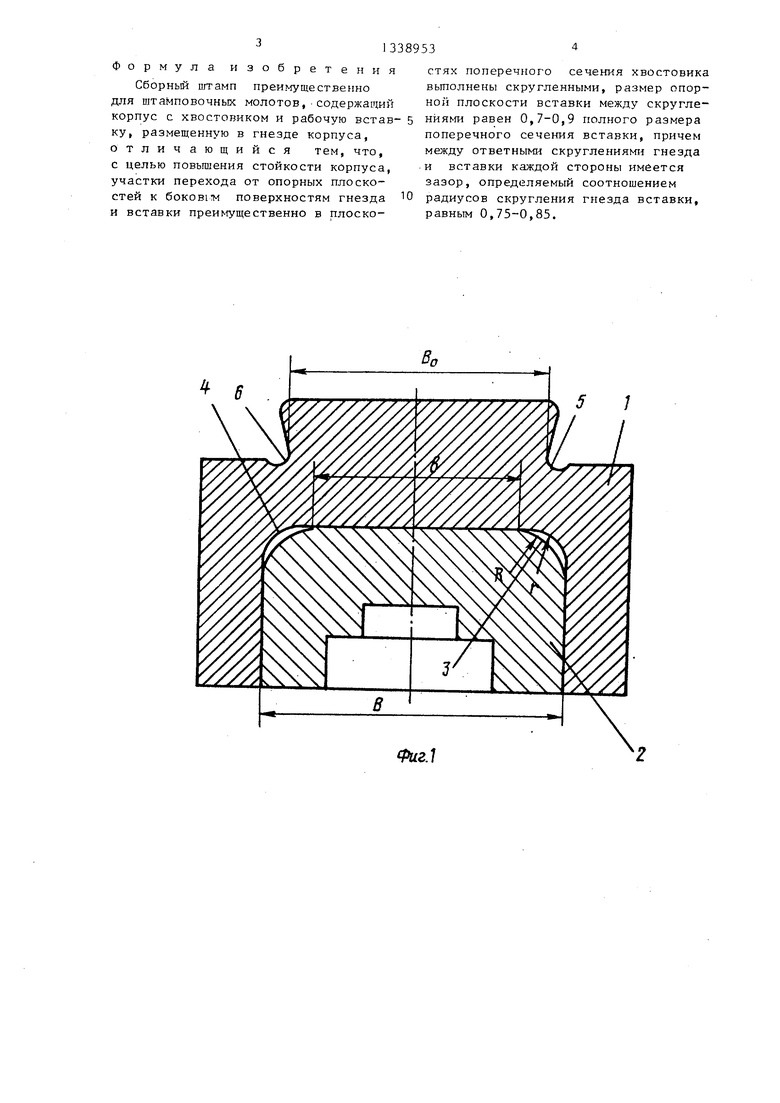

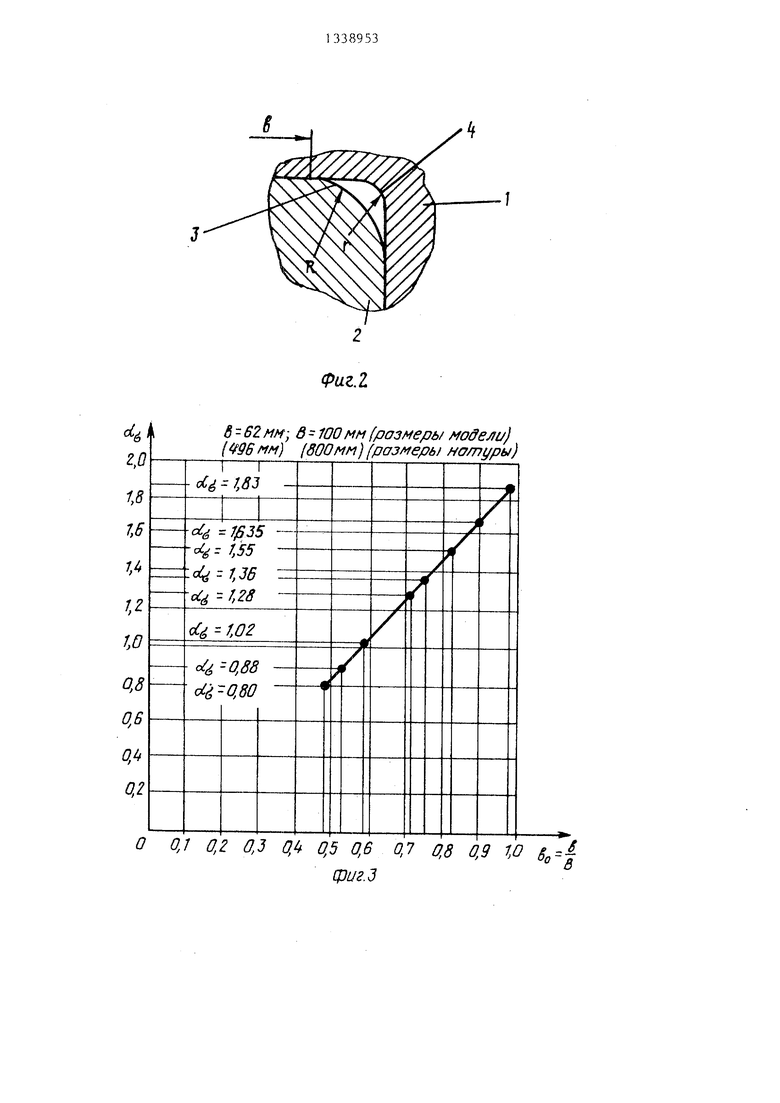

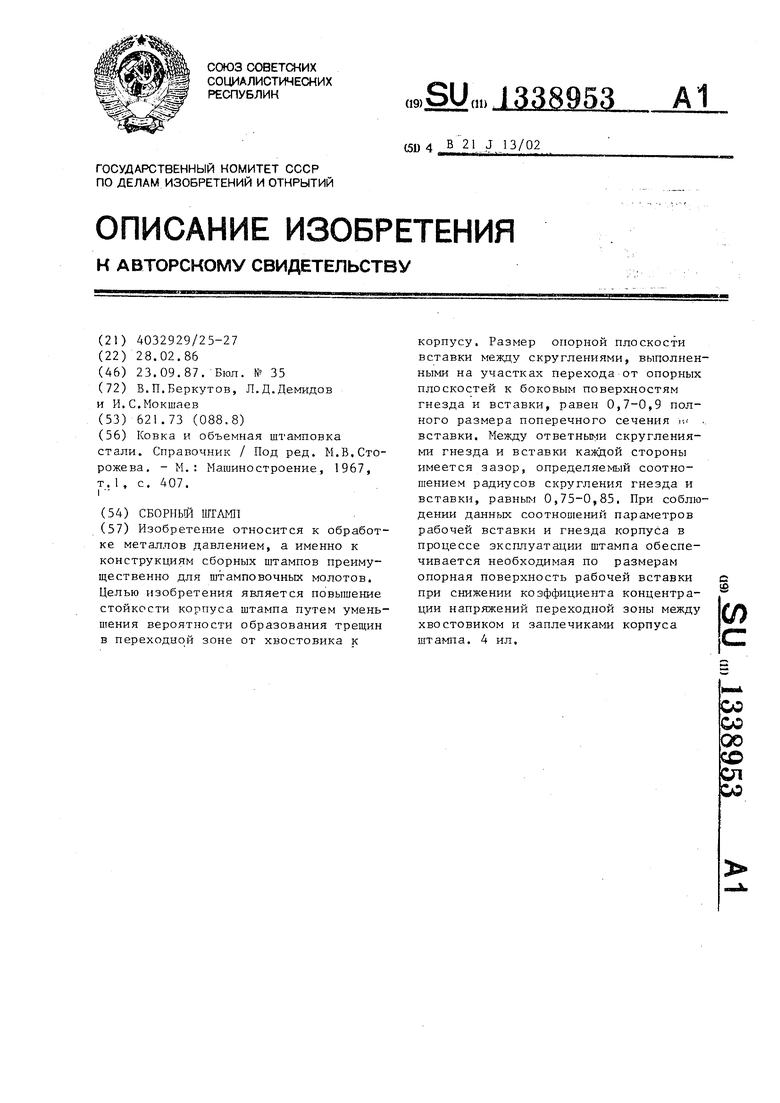

На фиг,1 представлен штамп, общий вид, разрез; на фиг.2 - участок перехода от опорных плоскостей к боковым поверхностям гнезда и вставки; на фиг.З - диаграмма зависимости коэф- фициента концентрации напряжений ( od. СУ ) в переходной зоне от хвостови/,. Ь, ка к заплечикам от отношения (Ь -)

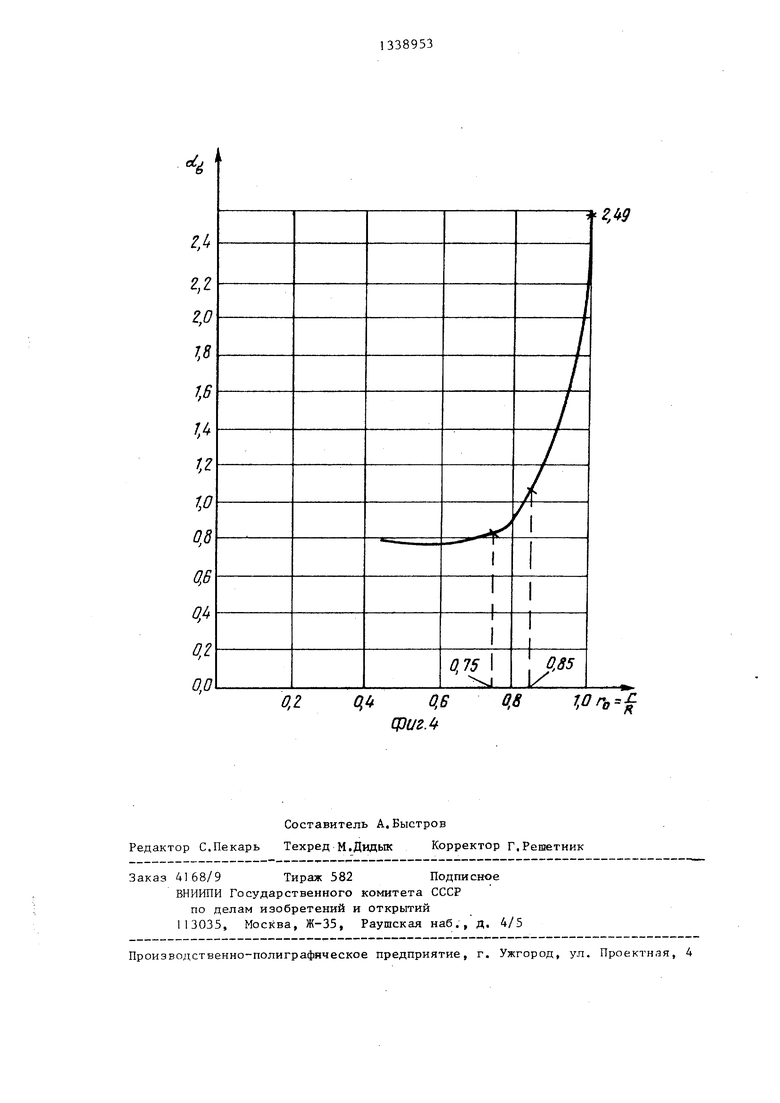

размера (Ь) опорной плоскости встав ки (между округлениями) к пoлнo ry размеру (В) поперечного сечения встаки; на фиг,4 - диаграмма зависимости коэффициента концентрации напряжений (oi,0) в той же зоне от соотношения радиусов скругления переходных зон от опорных поверхностей к боковым поверхностям гнезда (г) и вставки (R) г

0 Rт.е. от

Сборный штамп состоит из корпуса 1 с хвостовиком и размещенной в гнезде корпуса рабочей вставки 2, имеющей скругления 3 на участках перехода от опорной ее поверхности к боковым поверностям. Гнездо корпуса выполнено с соответствующими скруглениями 4. Позициями 5 и 6 обозначены переходные зоны от хвостовика к заплечикам корпуса.

На фиг.1-4 также обозначены: В - полный размер поперечного сечения рабочей вставки; в - размер опорной плоскости вставки; В - размер узкого сечения хвостовика в переходной зоне от хвостовика к заплечикам штампа; г - радиус скругления переходной зоны от опорной плоскости гнезда вставки к его боковой поверхности.

Коэффии1иент концентрации напряжений равен oi,G . где С

максимальное напряжение в переходной зоне от хвостовика к заплечикам (в зоне галтелей) в точках 5 и 6 на фиг.1; бцо - номинальное (усредненное по расчету) напряжение в пере

ходком (узком) сечении хвостовика (БД) в плоскости заплечиков.

Для проверки возможной эффективности сборного штампа и выбора оптимальных пределов по размеру опорной плоскости вставки и соотношения радиусов скругления переходных зон от опорных плоскостей к боковым поверхностям гнезда в корпусе и вставки проведены исследования напряженного состояния переходной зоны от хвостовика к корпусу на плоских моделях поляризационно-оптическим методом ,

Исследования проведены применительно к сборным штампам 10-тонного молота (масштаб моделей 1:8) известной конструкции и предалгаемой в ншроком диапазоне параметров-, Диаграммы зависимости

((

от )

Т

(фиг,3) и oc,(j от г - (фиг, 4) полук

чены на основе указанных испытаний.

При размере опорной плоскости между скруглениями меньше 0,7 полного размера поперечного сечения вставки значительно уменьшается ее ойорная поверхность и недопустимо возрастают удельные,нагрузки (удельное давление на опорную поверхность вставки и гнезда), что приводит к значительным деформациям (вмятинам, выбоинам на опорной поверхности гнезда) ,

При размере опорной плоскости больше 0,9 полного размера поперечного сечения вставки снижается эффект повышения стойкости корпуса штампа от введения скруглений в переходной зоне (фиг.З).

При соотношении радиусов скругления переходных зон от опорных плоскостей к боковым поверхностям гнезда и вставки меньше 0,75 эффект повыше- н йя стойкости снижается ввиду повышеНИН коэффициента концентрации напряжений переходной зоны хвостовик - заплечик корпуса штамра. При соотношении радиусов скругления переходной зоны гнезда и вставки больше 0,85

стойкость начинает резко снижаться ввиду резкого повышения коэффициен- та концентрации напряжений переходной зоны хвостовик - заплечик корпуса П1тампа (фиг. 4),

р е т е н и я

Формула и зоб

Сборньй штамп преимущественно для штамповочньк молотов,содержащий

стях поперечного сечения хвостовика выполнены скругленными, размер опорной плоскости вставки между скруглекорпус с хвостовиком и рабочую встав- 5 нйями равен 0,7-0,9 полного размера

ку, размещенную в гнезде корпуса, отличающийся тем, что, с целью повышения стойкости корпуса, участки перехода от опорных плоскостей к боков1тм поверхностям гнезда и вставки преимущественно в плоскостях поперечного сечения хвостовика выполнены скругленными, размер опорной плоскости вставки между скругле

поперечного сечения вставки, причем между ответными скруглениями гнезда и вставки каждой стороны имеется зазор, определяемый соотношением радиусов скругления гнезда вставки, равным 0,75-0,85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хвостовик молотового штампа | 1982 |

|

SU1034825A1 |

| Хвостовик молотового штампа | 1981 |

|

SU988437A1 |

| Устройство для штамповки | 1986 |

|

SU1393522A1 |

| Сборный штамп | 1985 |

|

SU1344486A1 |

| МОЛОТОВОЙ ШТАМП БЕРКУТОВА | 1993 |

|

RU2072273C1 |

| Узел крепления молотового штампа | 1987 |

|

SU1493375A1 |

| Узел крепления молотового штампа | 1990 |

|

SU1756010A1 |

| УЗЕЛ КРЕПЛЕНИЯ ШТАМПА К МОЛОТУ | 2008 |

|

RU2387516C1 |

| Инструментальный узел штамповочного молота | 1985 |

|

SU1311832A1 |

| Хвостовик молотового штампа | 1991 |

|

SU1750838A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям сборных штампов преимущественно для штамповочных молотов. Целью изобретения является повышение стойкости корпуса штампа путем уменьшения вероятности образования трещин в переходной зоне от хвостовика к корпусу. Размер опорной плоскости вставки между скруглениями, выполненными на участках перехода от опорных плоскостей к боковым поверхностям гнезда и вставки, равен 0,7-0,9 полного размера поперечного сечения : .. вставки. Между ответньми скруглениями гнезда и вставки каждой стороны имеется зазор, определяемый соотношением радиусов скругления гнезда и вставки, равным 0,75-0,85. При соблюдении данных соотнопшний параметров рабочей вставки и гнезда корпуса в процессе эксплуатации штампа обеспечивается необходимая по размерам опорная поверхность рабочей вставки при снижении коэффициента концентрации напряжений переходной зоны между хвостовиком и заплечиками корпуса шт амп а. 4 ил. i (Л со со 00 со ел 00

ФигЛ

О 0,1 0,г 0,3 0, 0,5 0,6 0,1 о,8 0,9 W Во

фиг.З

о.г

,6

сригЛ

Составитель А.Быстрой

Редактор С.Пекарь Техред М.ДидыкКорректор Г.Решетник

- - -- -----

Заказ 4168/9Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Ковка и объемная штамповка стали | |||

| Справочник / Под ред | |||

| М.В.Сто- рожева | |||

| - М.: Машиностроение, 1967, т,1 , с | |||

| Ручная тележка для реклам | 1923 |

|

SU407A1 |

Авторы

Даты

1987-09-23—Публикация

1986-02-28—Подача