Изобретение относится к области металлообработки деталей машин, касается методов повышения долговечности различных деталей при их восстановлении путем операций электромеханической высадки и сглаживания.

Известны способы восстановления прецизионных деталей (Надежность и ремонт машин / В.В. Курчаткин, Н.Ф. Тельнов,

К.А. Ачкасов и др.; под ред. В.В. Курчаткина. - М.: Колос, 2000. - 776 с.) путем применения методов гальванического хромирования, диффузионной металлизации, горячей пластической деформации, детонационно-газового напыления и др., которые способствуют увеличению размеров деталей.

Недостатками этих способов являются: длительность; сложность процессов и большие затраты энергии и компонентов; низкая адгезия покрытий с основой, что приводит к низкой износостойкости деталей и их высокой стоимости.

Известен способ восстановления поверхностей деталей машин (Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - 3-е изд., М.: Машиностроение, 1989. - 200 с.) посредством электромеханической высадки изношенной поверхности и последующего электромеханического сглаживания. В процессе обработки таким способом через место контакта инструмента с изделием, движущегося по винтовой линии с подачей 0,1…3 мм/об, проходит ток большой силы и низкого напряжения, вследствие чего поверхность изделия на этом участке подвергается сильному нагреву, под давлением инструмента деформируется, а поверхностный слой металла упрочняется. Такой способ существенно изменяет физико-механические свойства поверхностного слоя и позволяет повысить эксплуатационные характеристики изделия. Принципиальное отличие высадки от сглаживания состоит в различии контактных напряжений. Высадка производится инструментом, ширина поверхности контакта которого численно меньше подачи примерно в три раза (ролик или пластина с углом при вершине 60°, движущийся с шагом 1-3 мм/об). Во втором случае обработка производится инструментом, ширина контакта которого значительно превышает подачу (ролик или пластина с радиусом при вершине 60 мм, движущийся с шагом 0,1-0,3 мм/об).

Такой способ позволяет более эффективно увеличивать размеры деталей за счет перераспределения металла поверхности с одновременным увеличением ее твердости.

Недостатком такого способа является винтовой характер перераспределения металла на валах, что не обеспечивает должной герметичности прецизионных сопряжений.

Известен также способ электромеханического восстановления деталей прецизионных сопряжений (Патент РФ №2459694) посредством электромеханической высадки поверхности с образованием на ней кольцевых канавок и последующим электромеханическим сглаживанием высаженных участков путем одновременного нагрева поверхностного слоя детали (принят за прототип). Особенностью данного способа является то, что канавки на поверхности детали выполняют кольцевыми с шагом 0,5...2 мм с созданием подобия лабиринтного уплотнения.

Недостатками указанного способа являются:

- недостаточно высокая производительность процесса из-за поочередного (последовательного) выполнения операций высадки и сглаживания, а также сложности ручной настройки и трудоемкости управления для обеспечения заданного шага высадки канавок;

- значительные потери электроэнергии в детали вследствие поочередного выполнения операций высадки и сглаживания, что приводит к остыванию поверхности между операциями и повторному нагреву детали при операции сглаживания.

Технический результат предлагаемого изобретения - это дальнейшее повышение эффективности процесса электромеханического восстановления деталей за счет увеличения производительности обработки и повышение КПД процесса.

Указанный технический результат достигается тем, что операции высадки кольцевых канавок и сглаживания поверхности детали осуществляют синхронно на станке с программным управлением, имеющем раздельную систему приводов перемещения инструментов, обеспечивающих по программе автоматическое независимое друг от друга перемещение высаживающего и сглаживающего инструментов относительно обрабатываемой детали и практически постоянную величину запаздывания (отставания) сглаживающего инструмента по отношению к высаживающему, равную 1…2 шагам «K» между канавками на детали.

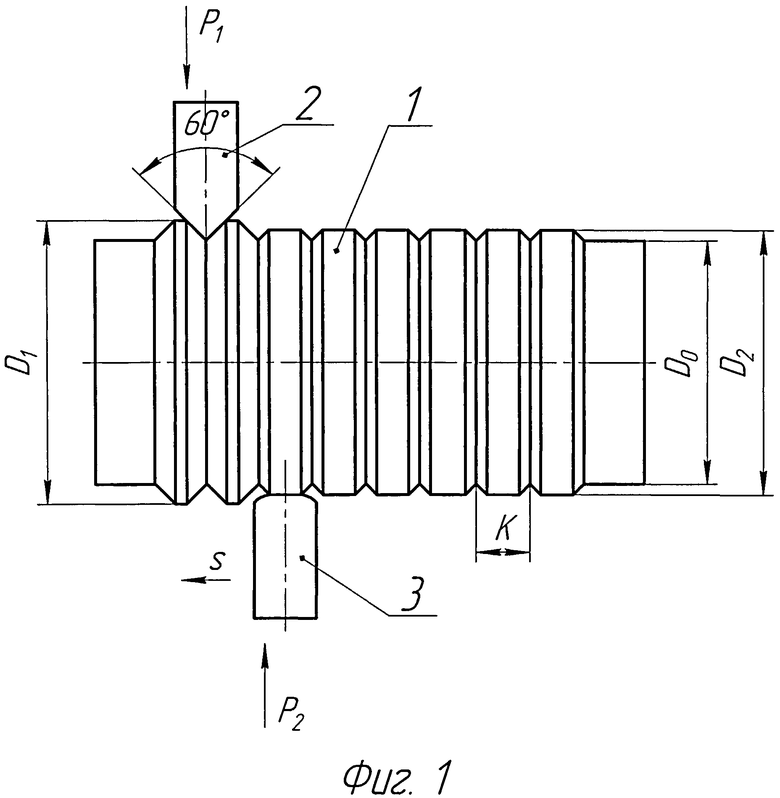

На чертеже изображена упрощенная схема предлагаемого способа обработки.

Способ электромеханического восстановления детали осуществляется следующим образом. На станке с системой ЧПУ, имеющем раздельные приводы подач исполнительных органов (суппортов), на которые закрепляют высаживающий и сглаживающий инструменты, соединенные между собой электрически. Восстанавливаемую деталь закрепляют на шпинделе станка и обеспечивают подвод к ней электрического тока, создавая замыкание электрической цепи. По соответствующей программе на включенном станке выполняют синхронно операцию высадки кольцевых канавок инструментом 2 на поверхности детали 1 диаметром D0 по заданной траектории (внедрение инструмента 2 на заданную глубину с усилием P1, с шагом внедрения K=0,5…2 мм до диаметра D1 - его отвод - перемещение вдоль поверхности детали на заданный шаг - повторение цикла) и операцию сглаживания образовавшихся кольцевых выступающих участков инструментом 3 с усилием P2, подачей s=0,1…0,3 мм до диаметра D2, причем сглаживающий инструмент 3 перемещают относительно детали 1 с величиной запаздывания по отношению к высаживающему инструменту 2, равной 1…2 шагам «K» между канавками на детали 1, в результате чего гребешки (на чертеже не обозначены) на поверхности детали 1 после высадки не успевают значительно охладиться, чем открывается возможность задать минимальные по энергоемкости режимы процесса ЭМО при выполнении операции восстановления детали.

Таким образом, при использовании данного способа восстановления деталей на поверхности детали образуется окончательно упрочненная высаженная поверхность с регулярными кольцевыми канавками и требуемым значением твердости. Кроме того, повышается производительность обработки, снижаются непроизводительные потери электрической энергии при выполнении технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРЕЦИЗИОННЫХ СОПРЯЖЕНИЙ | 2010 |

|

RU2459694C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793665C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2011 |

|

RU2489247C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗНОРОДНОГО ПОКРЫТИЯ С АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ | 2008 |

|

RU2385210C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОСА БОКОВЫХ ПОВЕРХНОСТЕЙ ШЛИЦЕВ | 2015 |

|

RU2611000C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ БОКОВЫХ ПОВЕРХНОСТЕЙ ШЛИЦЕВ | 2013 |

|

RU2530924C2 |

| Способ изготовления на деталях фланца вытянутой формы | 1985 |

|

SU1255261A1 |

| ШТАНГА БУРОВАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2557285C1 |

Изобретение относится к области металлообработки. Осуществляют электромеханическую высадку поверхности детали с образованием на ней канавок и электромеханическое сглаживание высаженных участков. Канавки на поверхности детали выполняют кольцевыми с шагом К=0,5…2 мм с созданием уплотнения подобного лабиринтному уплотнению. Высадку кольцевых канавок и сглаживание высаженных участков осуществляют синхронно на станке с программным управлением. Используют станок с программным управлением, который имеет раздельную систему приводов перемещения инструментов, обеспечивающих автоматическое перемещение высаживающего и сглаживающего инструментов относительно обрабатываемой детали. При этом сглаживающий инструмент запаздывает по отношению к высаживающему инструменту на величину запаздывания, равную 1…2 шагам К между упомянутыми канавками на детали. В результате увеличивается эффективность восстановления поверхности детали и ее упрочнение, а также создается герметичный рельеф на поверхности детали. 1 ил.

Способ электромеханического восстановления детали прецизионного сопряжения, включающий электромеханическую высадку поверхности с образованием на ней канавок и электромеханическое сглаживание высаженных участков поверхности путем одновременного нагрева поверхностного слоя детали пропусканием электрического тока через зону контакта сглаживающего инструмента с деталью и механического воздействия на нее упомянутым инструментом, при этом канавки на поверхности детали выполняют кольцевыми с шагом К=0,5…2 мм с созданием уплотнения подобного лабиринтному уплотнению, отличающийся тем, что операции высадки кольцевых канавок и сглаживания высаженных участков осуществляют синхронно на станке с программным управлением, имеющем раздельную систему приводов перемещения инструментов, обеспечивающих автоматическое перемещение высаживающего и сглаживающего инструментов относительно обрабатываемой детали и величину запаздывания отставания сглаживающего инструмента по отношению к высаживающему, равную 1…2 шагам К между упомянутыми канавками на детали.

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРЕЦИЗИОННЫХ СОПРЯЖЕНИЙ | 2010 |

|

RU2459694C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2168552C1 |

| WO 9630159 A1, 03.10.1996 | |||

Авторы

Даты

2014-04-27—Публикация

2012-11-29—Подача