1133

Изобретение относится к черной металлургии, а именно к производству синтетических шлаков для внепечного

рафинирования.

Целью изобретения является повышение серопоглотитёльной способности синтетического шлака и снижение его себестоимости.

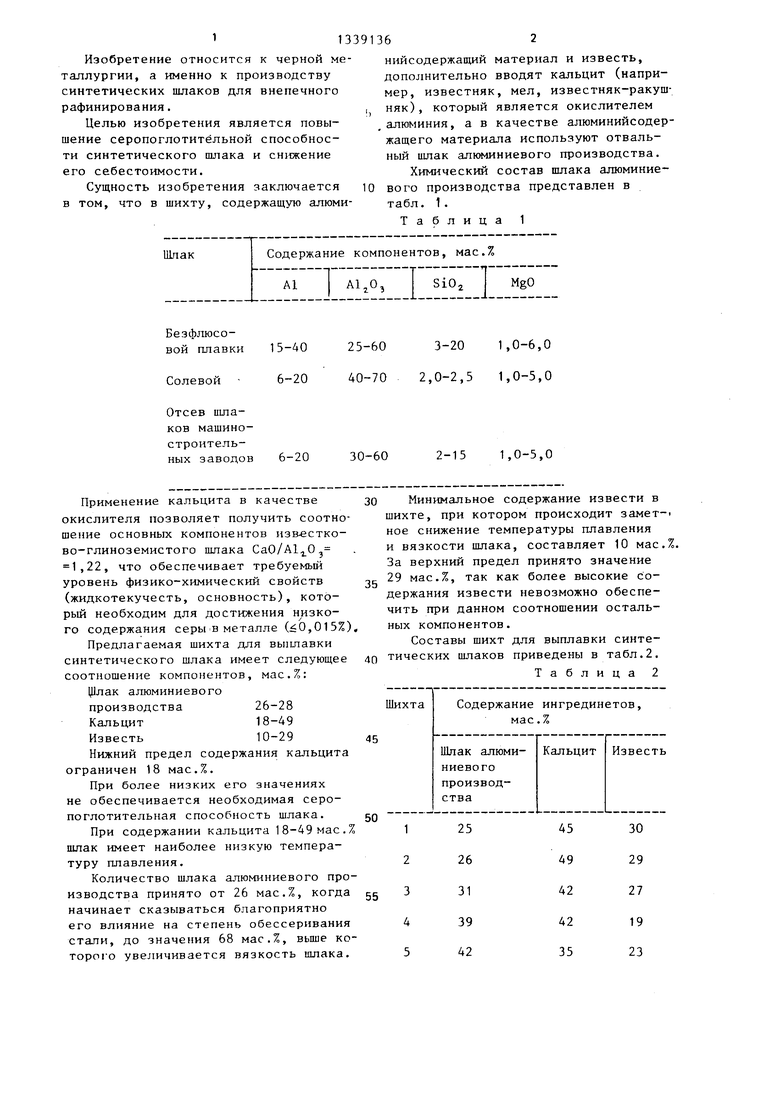

Сущность изобретения заключается в том, что в шихту, содержащую алюмиСолевой

6-20

Отсев шлаков машиностроительных заводов

Применение кальцита в качестве окислителя позволяет получить соотношение основных компонентов изв стко- во-глиноземистого шлака СаО/А1 0 1,22, что обеспечивает требуемый уровень физико-химический свойств (жидкотекучесть, основность), который необходим для достижения н изко- го содержания серы в металле (0,015%)

Предлагаемая шихта для выплавки синтетического шлака имеет следующее соотношение компонентов, мас.%:

Ц1лак алюминиевого

производства 26-28

Кальцит18-49

Известь10-29

Нижний предел содержания кальцита ограничен 18 мас.%.

При более низких его значениях не обеспечивается необходимая серо- поглотительная способность шлака.

При содержании кальцита 18-49 мас.% шлак имеет наиболее низкую температуру плавления.

Количество шлака алюминиевого производства принято от 26 мас.%, когда начинает сказываться благоприятно его влияние на степень обессеривания стали, до значения 68 мас.%, вьш1е которого увеличивается вязкость шлака.

362

нийсодержапщй материал и известь, дополнительно вводят кальцит (например, известняк, мел, известняк-ракуш- няк), который является окислителем

.алюминия, а в качестве алюминийсодер- жащего материала используют отвальный шлак алюминиевого производства.

Химический состав шлака алюминиевого производства представлен в табл. 1. Таблица 1

40-70 2,0-2,5 1,0-5,0

30-60

2-15 1,0-5,0

Минимальное содержание извести в шихте, при котором происходит замет ное снижение температуры плавления и вязкости шлака, составляет 10 мас За верхний предел принято значение 29 мас.%, так как более высокие содержания извести невозможно обеспечить при данном соотношении остальных компонентов.

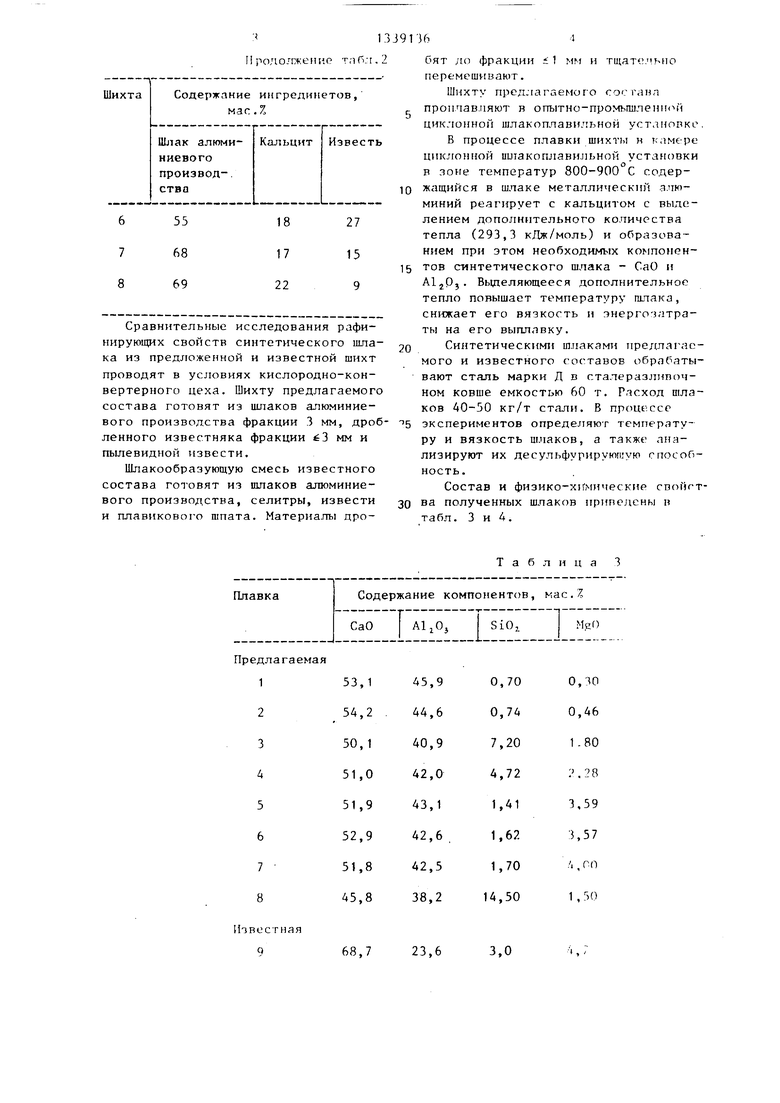

Составы шихт для выплавки синтетических шлаков приведены в табл.2.

Таблица 2

2 3 4 5

25 26 31 39

42

45 49 42 42 35

30 29 27 19

23

13J9r

FI родо/гжемнр тпбл . 2

Сравнительные исследования рафинирующих свойств синтетического шлака из предложенной и известной шихт проводят в условиях кислородно-конвертерного цеха. Шихту предлагаемого состава готовят из шлаков алюминиевого производства фракции 3 мм, дроб ленного известняка фракции йЗ мм и пылевидной извести.

Шлакообразующую смесь известного состава готовят из шлаков алюминиевого производства, селитры, извести и плавикового шпата. Материалы дро

5

0

0

61

бят до фракции 1 мм и тщат«. ьпо перемешивают.

Шихту пред. гагаемого госганл протав.ияют в опытно-промьп11лени(чй циклонной шлакоплавильной устлнорке,

В процессе плавки шихты н циклонной питакоплавильной установки р зоне температур 800-900 С содержащийся в шлаке металлический алюминий реагирует с кальцитом с выделением дополнительного количества тепла (293,3 кДж/моль) и образованием при этом необходимых компонентов синтетического шлака - СаО и AljPj. Выделяющееся дополнительное тепло повышает температуру шлака, снижает его вязкость и энергозатраты на его выпллвку.

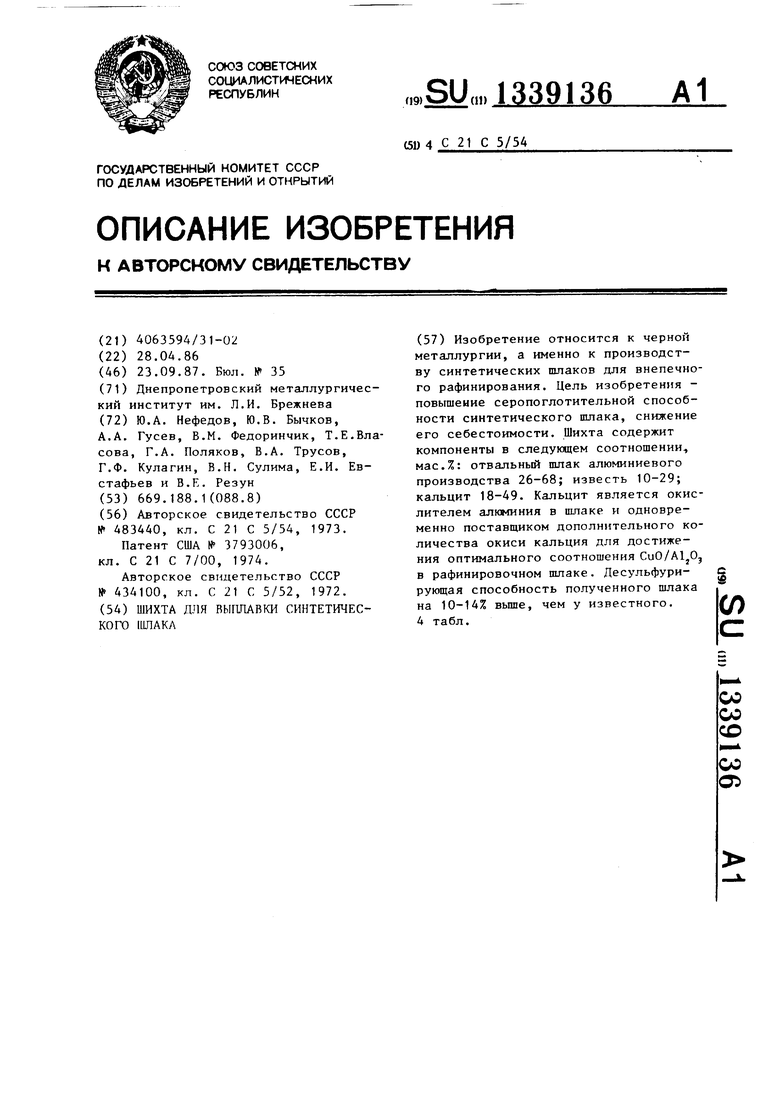

Синтетическими шлаками предлагаемого и известного составов обрабатывают сталь марки Д в сталеразливоч- ном ковше емкостью 60 т. Расход шлаков 40-50 кг/т стали. В процессе экспериментов определяют температуру и вязкость шлаков, а такж4 анализируют их десульфурируюшую способность.

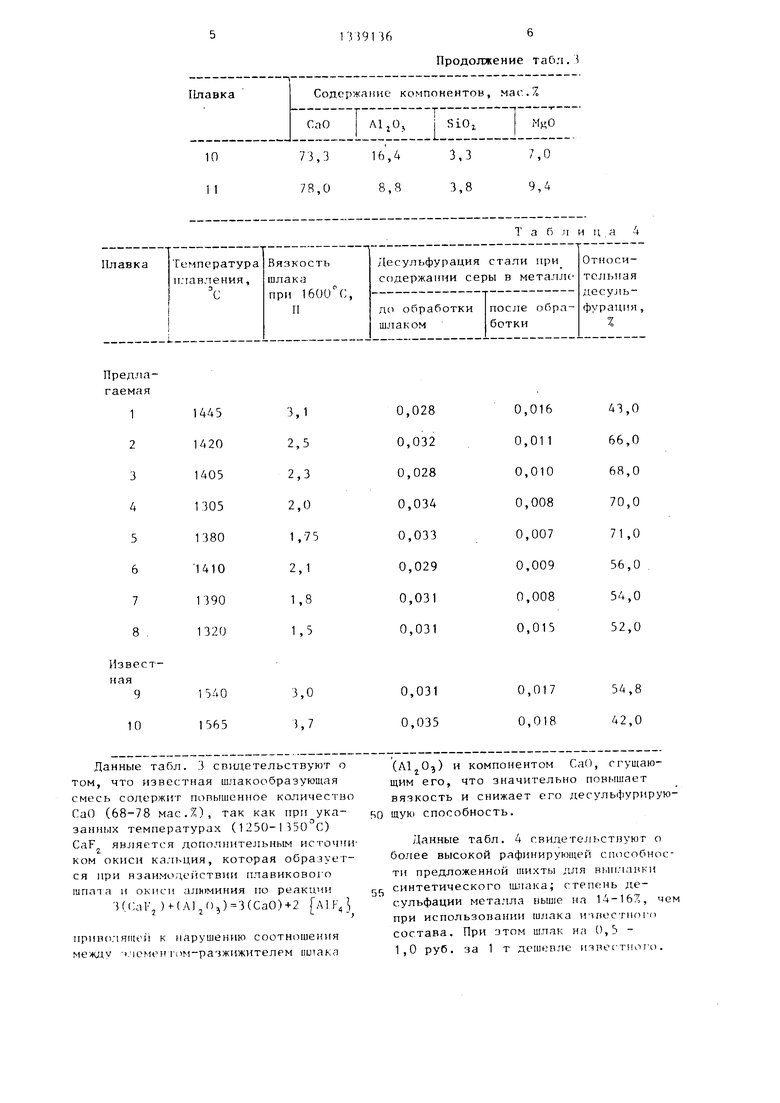

Состав и физико-химические свойства полученных шлаков приведены в табл. 3 и А.

Таблица 3

Данные табл. 3 свидетельствуют о том, что известная шлакообразующая смесь содержит повышенное количество СаО (68-78 мас.%), так как при указанных температурах (1250-1 50 С) CaF, является допол)П1тельньим источии.

КОМ окиси кальция, которая образуется при взаимодействии плавикового и окиси алн)миния по реакции

H.CaFj )-ь(,)3(СаО)-|-2 ЛТК

приволятей к нарушению соотношения между члемен гом-разжижителем иитака

() и компонентом СаО, сгущающим его, что значительно повышает вязкость и снижает его десульфурирую- Щук способность.

Данные табл. 4 свидетельствуют о более высокой рафинирующей способности предложенной шихты для выплавки синтетического штака; степень десульфации металла вьш1е на 14-16%, чем при использовании шлака и-1Г)естпг -п состава. При этом шлак на 0,3 - 1,0 руб. за 1 т дешевле изпестиотч).

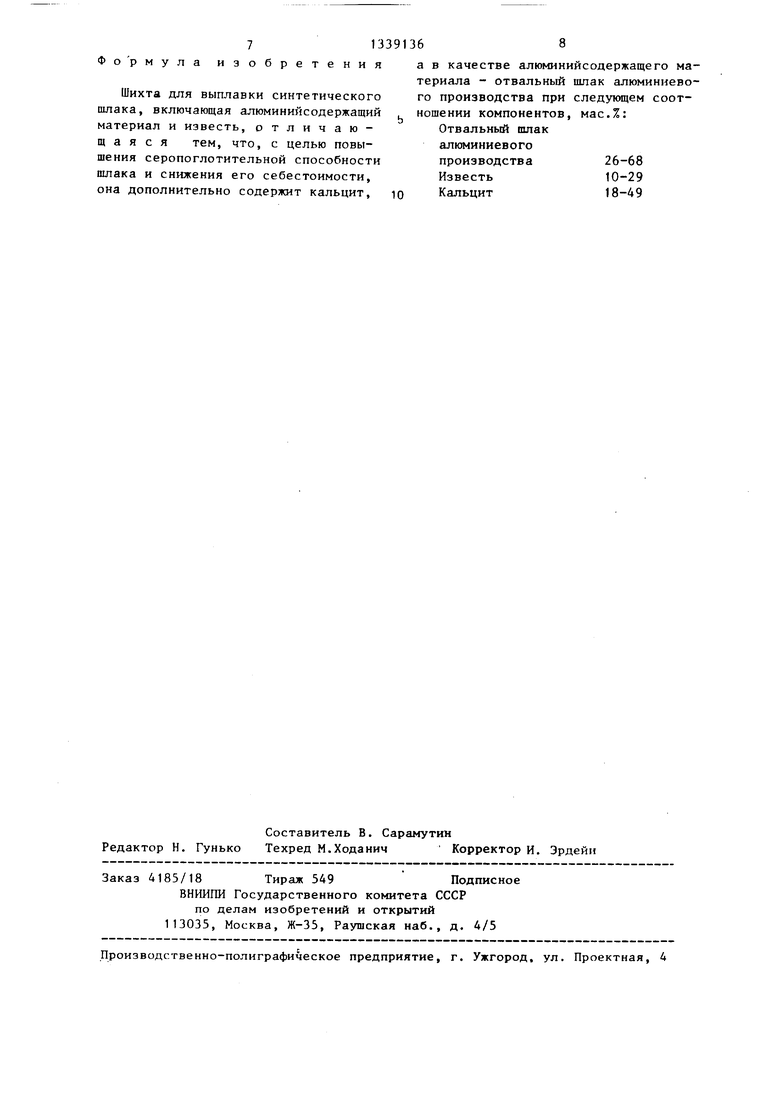

о рмула изобрете

1339136 н и я

а т г н

Шихта для выплавки синтетического шлака, включающая алюмининсодержащий материал и известь, отличающаяся тем, что, с целью повышения серопоглотительной способности шлака и снижения его себестоимости, она дополнительно содержит кальцит.

Редактор Н. Гунько

Составитель В. Сарамутин

Техред М.Ходанич Корректор И. Эрдейи

Заказ 4185/18 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

8

а в качестве алюминийсодержащего материала - отвальный шлак алюминиевого производства при следующем соотношении компонентов, мас.%: Отвальный шлак алюминиевого

производства 26-68 Известь10-29

Кальцит18-49

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для циклонной выплавки синтетического шлака | 1986 |

|

SU1401055A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Синтетический шлак для рафинирования стали | 1974 |

|

SU558052A1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1988 |

|

SU1548216A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СИНТЕТИЧЕСКИХ ФЛЮСОВ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2007 |

|

RU2354707C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1527282A1 |

Изобретение относится к черной металлургии, а именно к производству синтетических шлаков для внепечно- го рафинирования. Цель изобретения - повышение серопоглотительной способности синтетического шлака, снижение его себестоимости. Шихта содержит компоненты в следующем соотношении мас.%: отвальный шлак алюминиевого производства 26-68; известь 10-29; кальцит 18-49. Кальцит является окислителем алюминия в шлаке и одновременно поставщиком дополнительного количества окиси кальция для достижения оптимального соотношения CuO/Al O, в рафинировочном шлаке. Десульфури- рующая способность полученного шлака на 10-14% Bbmie, чем у известного. 4 табл. (Л оо оо со СлЭ Oi

| Шлаковая смесь | 1973 |

|

SU483440A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3793006, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь | 1972 |

|

SU434100A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1986-04-28—Подача