Изобретение относится к черной металлургии, в частности к материалам, применяющимся для выплавки ста- лерафинировочных шлаков.

Целью изобретения является увеличение срока хранения глиноземистого материала за счет повышения устойчивости к саморассыпанию и снижение расхода электроэнергии при выплавке сталерафинировочного шлака.

Предлагаемый глиноземистый материал для выплавки сталерафинировочного шлака содержит оксид кальция, оксид алюминия, оксид кремния, оксид магния, оксиды редкоземельных элементов (РЗЭ) и оксид циркония при следующем соотношении компонентов,мае.4

Оксид кальция Оксид алюминия Оксид кремния Оксид магния Оксиды РЗЭ Оксид циркония

30-45 40-61 0,95-8 0,5-7 1-8 0,05-1,4

Предлагаемый глиноземистый материал используют в качестве компонента шихты при выплавке известково-гли- ноземистого сталерафинировочного шлака, имеющего соотношение между оксидами кальция и алюминия 1,2-1,35, при

СП

оо

Cft

315

котором шлак имеет наиболее низкую температуру плавления (1 400-1 50°С). Оксиды кальция и алюминия являются основными компонентами сталерафини- ровочного шлака и их введение в оплавленном виде наиболее целесообразно, поскольку обеспечивает значительное снижение энергетических затрат при выплавке шлака. Содержание в гли- ноземистом материале оксида кальция в пределах мас.% и оксида алюминия в пределах 40-61 масД обеспечивает устойчивое проведение процесса выплавки синтетического сталера- финировочного шлака с использованием двухкомпонентной шихты - глиноземистого материала и извести - и позволяет корректировать состав шлака в имеющих практическое значение пределах изменением их дозировки, обеспечивая относительно низкие энергетические затраты.

Увеличение в глиноземистом материале содержания оксида кальция бо- лее А 5 мас.% приводит к получению синтетического сталерафинировочного шлака с повышенным содержанием СаО и необходимости дополнительного введения в шлак глинозема., Уменьшение оксида кальция в глиноземистом материале менее 30 мас.% приводит к увеличению энергетических затрат при выплавке сталерафинировочного шлака в связи с необходимым увеличением в шихте доли извести. По этой причине энергетические затраты при выплавке синтетического шлака возрастают также и в случае увеличения в глиноземистом материале оксида алюминия более 61 мас.%. Снижение в глиноземистом материале содержания оксида алюминия менее 0 мас.% приводит к необходимости корректировки состава выплавляемого шлака глиноземом, а кроме того неблагоприятно при производстве глиноземистого материале, поскольку приводит к увеличению в нем содержания оксидов РЗЭ и кремния.

Оксид (диоксид) кремния выполняет неоднозначные функции. В синтетическом сталерафинировочном шлаке диоксид кремния снижает температуру плавления и уменьшает поверхностное натяжение шлака, что благоприятно влияет на рафинировочные свойства шлака, а кроме того связывает некоторое количество оксида кальция, уменьшая его

. 5 0

5 д

0

5

5

0

5

активность, и ухудшает рафинировочные свойства.

В шлакоплавильной печи, имеющей угольную футеровку, оксид (диоксид) кремния, поступающий с шихтовыми материалами, частично восстанавливается, формируя на подине печи слой металла, изолирующий шлак от непосредственного контакта с угольной футеровкой, препятствуя образованию в шлаке карбида кальция, который снижает рафинирующие свойства шлака. Оксид кремния снижает вязкость сталерафинировочного шлака и улучшает кинетические условия рафинирования, следовательно его присутствие в сталерафинировочном шлаке и глиноземистом материале полезно.

Кроме того, наличие в глиноземистом материале оксида кремния до 8 мае Д полезно с точки зрения технологии производства глиноземистого материала в качестве попутного шлака при выплавке лигатур РЗЭ - извлечение РЗЭ из шлаковой фазы в металл проходит полнее в присутствии кремния, который добавляют в шихту в виде ферросилиция. В глиноземистом материале содержание оксида кремния менее 0,95 масД недостаточно для получения РЗЭ в глиноземистом материале менее 8 мас.% и достижения наилучших технологических свойств глиноземистого материала. Содержание оксида кремния более 8 мас.% приводит к снижению содержания в глиноземистом материале оксидов РЗЭ, снижению устойчивости к фазовым превращениям и повышение газонасыщенности глиноземистого материала, т.е. к повышению склонности к вскипанию при кристаллизации и повышению способности к саморассыпанию за кристаллизованного материала. Кроме того, увеличение в глиноземистом материале содержания оксида кремния более 8 мас,% ухудшает рафинировочные свойства синтетического шлака.

Оксид магния из предлагаемого глиноземистого материала практически полностью переходит в сталерафиниро- вочный шлак и снижает температуру его плавления на 50-150°С, увеличивая рафинирующий эффект синтетического шлака. Кроме того, оксид магния взаимодействует с азотом и его присутствие в сталерафинировочном шлаке благоприятно сказывается на деазота3 1

ции металла и улучшении свойства стали. Содержание оксида магния в глиноземистом материале менее 0,5 мае. не приводит к заметному улучшению свойств сталерафинировочного шлака, а при содержании оксида магния более 7 масД глиноземистый материал становится гетерогенным возможно вследствие образования в нем повышенного количества тугоплавких соединений магнезиальной шпинали, что приводит к получению глиноземистого материала неоднородного состава, склонного к саморассыпанию в локальных участках с повышенным содержанием оксида магния.

В сочетании с 0,95-8 масД оксида кремния оксид магния в количестве 0, мас.% способствует наибольшему снижению температуры плавления сталерафинировочного шлака (до 1300- 1350°С) и повышению за счет значительного перегрева его рафинирующих свойств.

Оксиды РЗЭ оказывают положительное влияние на свойства сталерафинировочного шлака, увеличивая его де- сульфурирующую способность, снижая содержание кислорода и азота в рафинируемой стали, уменьшая загрязненность стали неметаллическими включениями, вследствие чего улучшаются ее технологические свойства, уменьшается количество дефектов на поверхности проката, увеличивается выход годного металла при переделе методом горячей прокатки.

РЗЭ из сталерафинировочного шлака частично восстанавливаются из оксидов в обрабатываемый металл и, обладая высоким сродством к кислороду, сере и углероду, участвуют в формировании микроструктуры стали, измельчают выделяющиеся карбидные фазы и снижают карбидную неоднородность, в особенности высокоуглеродистых .сталей (например, подшипниковых,инструментальных и т.п.).

В предлагаемом глиноземистом материале, используемом для выплавки сталерафинировочного шлака, оксиды РЗЭ являются компонентом, обеспечивающим необходимый уровень его технологических свойств - снижение газонасыщенности материала до уровня, достаточного для его кристаллизации без вскипания, предотвращение в закристаллизованном материале фазовых

821б«

превращений с изменением объемов выделяющихся фаз и подавление способ- ности закристаллизованного материала к саморассыпанис. В глиноземистом материале содержание оксидов РЗЭ менее 1 мас.% недостаточно для эффективного раскисления жидкого оксидного расплава и уменьшения его склонЮ ности к вскипанию при кристаллизации, формирования сталерафинировочного шлака, обладающего повышенной рафинирующей способностью. В глиноземистом материале увеличение содер15 жания оксидов РЗЭ более 8 мас.% приводит к повышенной его гетерогенности вследствие образования тугоплавких устойчивых соединений оксидов РЗЭ и алюминия и увеличения количества не20 связанного оксида кальция, повышению способности материала к фазовым превращениям и саморассыпанию.

Оксид циркония проявляет сильные поверхностно-активные свойства, повы25 шая однородность шлакового расплава и изменяя условия его кристаллизации. В частности, в шлаке уменьшается количество магнезиальной шпинали, расплав становится более гомогенным,

30 снижается склонность расплава к расслаиванию и образованию локальных выделений оксида магния, поврежденных объемным превращением при хранении, инициируя саморассыпание шлака.

Оксид циркония имеет высокое сродство к азоту и вместе с оксидом маг- ния при рафинировании стали связывает присутствующий в ней азот и способствует частичному рафинированию металла от азота.

В шлаке предлагаемого состава содержание оксида циркония менее 0,05 мас.% недостаточно для реализации его способности подавлять сале морассыпание закристаллизованного материала, а при содержании более 1,4 мас.% возможно значительное восстановление циркония в металл и образование крупных нитридов циркония,

50 снижающих усталостную прочность стали.

В глиноземистом материале допускается наличие случайных компонентов и примесей, не изменяющих ни свойств

ее глиноземистого материала, ни свойств сталерафинировочного шлака, и обра- .ботанной стали: оксидов железа до %, .оксидов хрома до 0,5% и углерода до ,0,1.

35

40

71

Пример, Для получения пред- латаемого глиноземистого материала (составы 1-3) в двухэлектродную дуговую печь мощностью 100 кВт загружают смесь оксидов РЗЭ, ферросилиция извести и железной руды и проводят силикотермический процесс. Затем в расплавленную ванну загружают смесь оксидов РЗЭ и циркония, гидроксида кальция- и алюминиевого порошка и осуществляют алюминотермический процесс После завершения процесса шлак корректируют присадками алюминиевого порошка, извести и магнезитового порошка. Металл и шлак сливают в футерованную емкость. Закристаллизовавшийся металл и глиноземистый шлак разделяют, охлаждают, а затем дробят на куски размером 10-20 мм и используют в. качестве глиноземистого материала для выплавки сталерафинировоч- ного шлака.

Глиноземистый материал известного состава 4 получают аналогичным обра

30

35

ом, однако оксиды циркония не доавляют, а состава 5 посредством плавления технического оксида глиозема с известью в печи с магнезильной футеровкой на подушке из расплавленного армко-железа.

Глиноземистый материал с заграничными значениями компонентов (составы 6-8) готовят аналогично предлагаемому (составы 1 3) ,,

Контроль материала на рассыпае- мость проводят через 10 и 30 сут хранения.

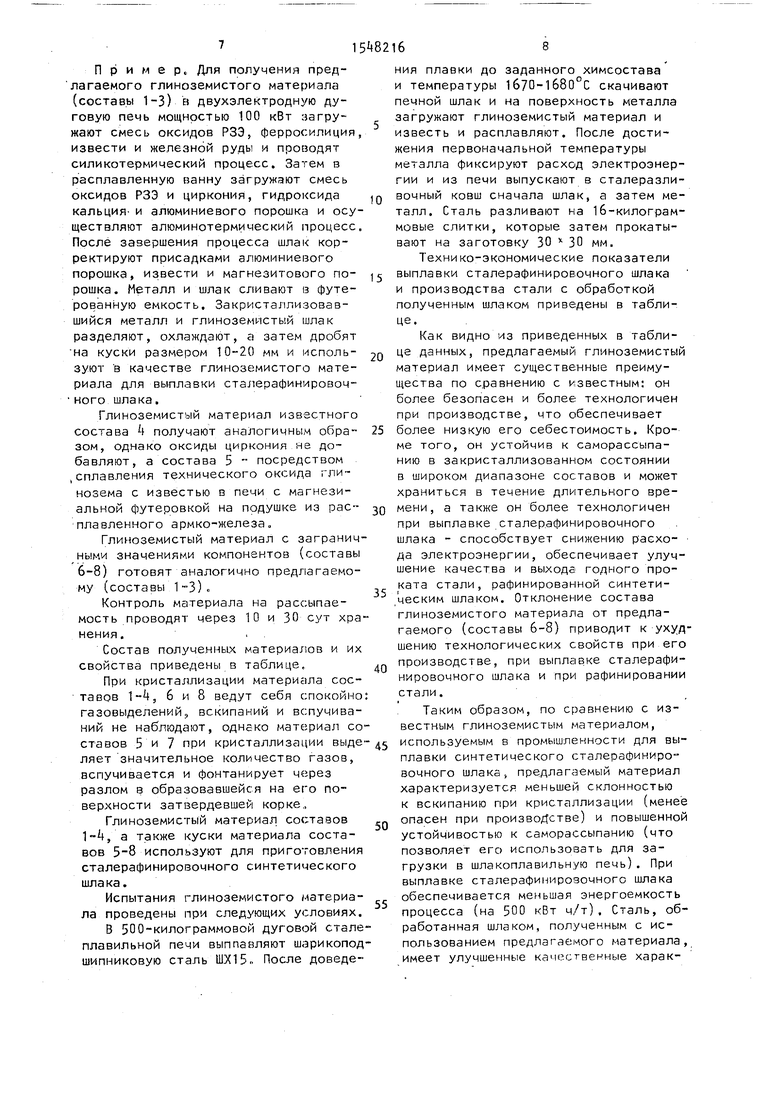

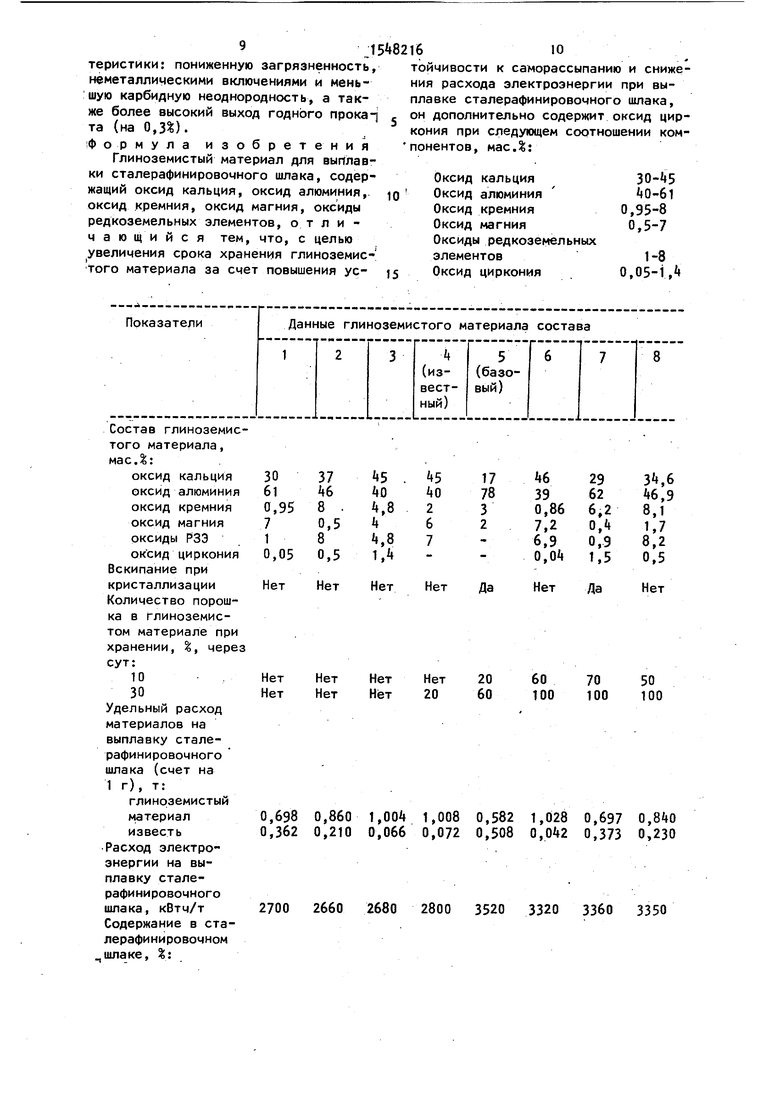

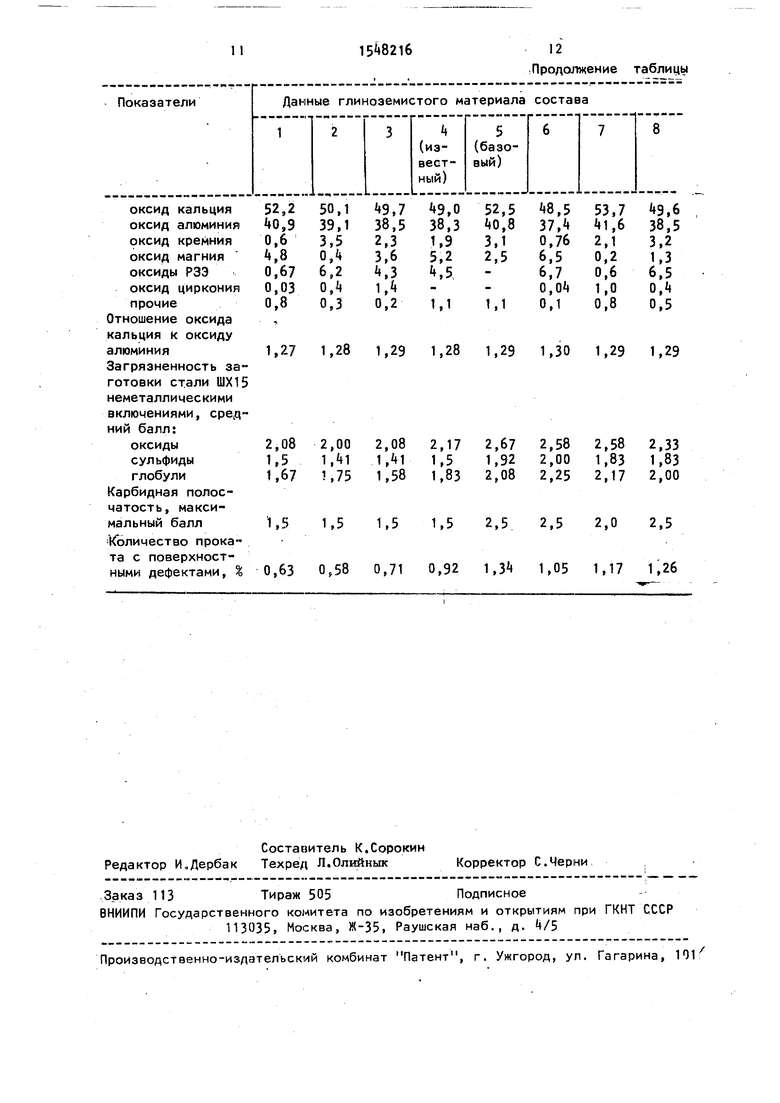

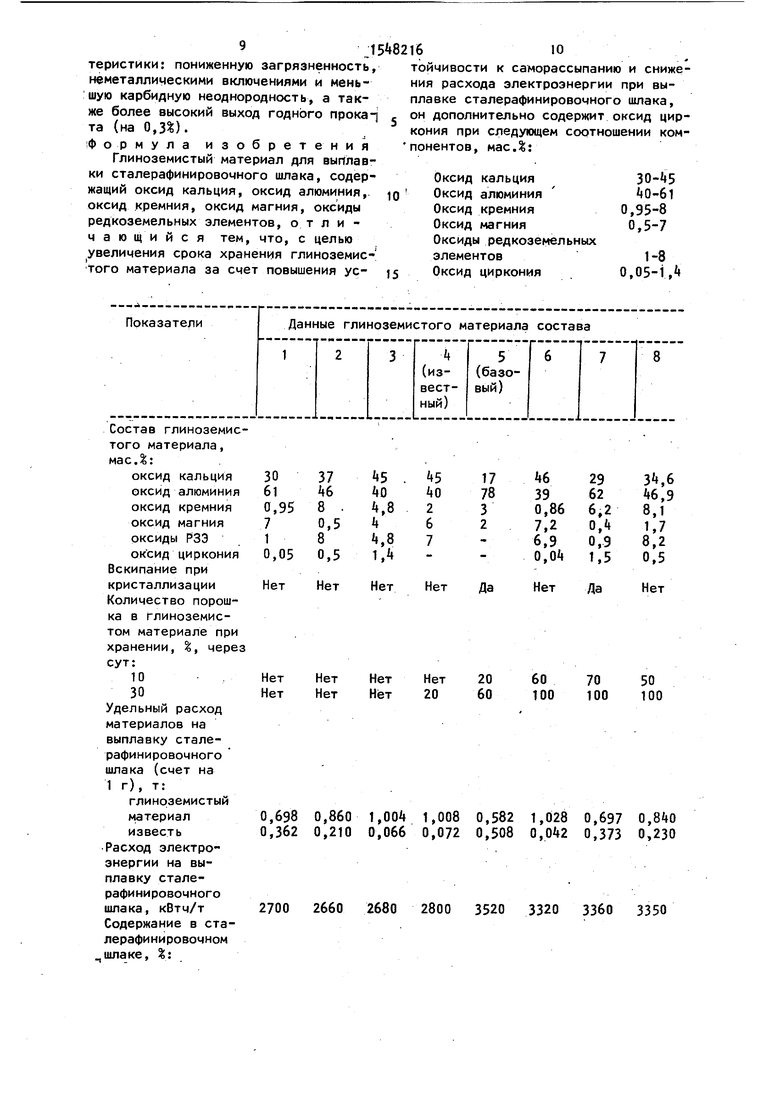

Состав полученных материалов и их свойства приведены в таблице, дд

При кристаллизации материала составов 1-Ц, 6 и 8 ведут себя спокойно: газовыделений,, вскипаний и вспучиваний не наблюдают, однако материал составов 5 и 7 при кристаллизации выде- 45 ляет значительное количество газов, вспучивается и фонтанирует через разлом в образовавшейся на его поверхности затвердевшей корке.,

Глиноземистый материал составов , а также куски материала составов 5-8 используют для приготовления сталерафинировочного синтетического шла ка.

Испытания глиноземистого материала проведены при следующих условиях.

В 500-килограммовой дуговой сталеплавильной печи выппавляют шарикоподшипниковую сталь 1ЮП5.. После доведе50

55

0

5

0

5

д

5

0

5

168

ния плавки до заданного химсостава и температуры 1б70-1б80°С скачивают печной шлак и на поверхность металла загружают глиноземистый материал и известь и расплавляют. После достижения первоначальной температуры металла фиксируют расход электроэнергии и из печи выпускают в сталеразли- вочный ковш сначала шлак, а затем металл. Сталь разливают на 16-килограммовые слитки, которые затем прокатывают на заготовку 30 30 мм.

Технико-экономические показатели выплавки сталерафинировочного шлака и производства стали с обработкой полученным шлаком приведены в таблице.

Как видно из приведенных в таблице данных, предлагаемый глиноземистый материал имеет существенные преимущества по сравнению с известным: он более безопасен и более технологичен при производстве, что обеспечивает более низкую его себестоимость. Кроме того, он устойчив к саморассыпанию в закристаллизованном состоянии в широком диапазоне составов и может храниться в течение длительного времени, а также он более технологичен при выплавке сталерафинировочного шлака - способствует снижению расхода электроэнергии, обеспечивает улучшение качества и выхода годного проката стали, рафинированной синтетическим шлаком. Отклонение состава глиноземистого материала от предлагаемого (составы 6-8) приводит к ухудшению технологических свойств при его производстве, при выплавке сталерафинировочного шлака и при рафинировании стали.

Таким образом, по сравнению с известным глиноземистым материалом, используемым в промышленности для выплавки синтетического сталерафинировочного шлака предлагаемый материал характеризуется меньшей склонностью к вскипанию при кристаллизации (менее опасен при производстве) и повышенной устойчивостью к саморассыпанию (что позволяет его использовать для загрузки в шлакоплавильную печь). При выплавке сталерафинирозочного шлака обеспечивается меньшая энергоемкость процесса (на 500 кВт ч/т). Сталь, обработанная шлаком, полученным с использованием предлагаемого материала, имеет улучшенные качественные характеристики: пониженную загрязненность, неметаллическими включениями и меньшую карбидную неоднородность, а также более высокий выход годного прока- та (на 0,3%). Формула изобретения

Глиноземистый материал для выплавки сталерафинировочного шлака, содержащий оксид кальция, оксид алюминия, оксид кремния, оксид магния, оксиды редкоземельных элементов, отличающийся тем, что, с целью увеличения срока хранения глиноземистого материала за счет повышения ус

тоичивости к саморассыпанию и снижения расхода электроэнергии при выплавке сталерафинировочного шлака, он дополнительно содержит оксид циркония при следующем соотношении компонентов, мас.%:

Оксид кальция30-45

Оксид алюминия 40-61

Оксид кремния0,95-8

Оксид магния0,5-7 Оксиды редкоземельных

элементов1-8

Оксид циркония0,05-1 ,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| Синтетический шлак | 1980 |

|

SU933727A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

Изобретение относится к черной металлургии, в частности к материалам, применяющимся для выплавки сталерафинировочных шлаков. Цель изобретения - увеличение срока хранения глиноземистого материала за счет повышения устойчивости к саморассыпанию и снижение расхода электроэнергии при выплавке сталерафинировочного шлака. Глиноземистый материал для выплавки сталерафинировочного шлака содержит, мас.%: оксид кальция 30-45

оксид алюминия 40-61

оксид кремния 0,95-8

оксид магния 0,5-7

оксиды редкоземельных элементов 1-8 и оксид циркония 0,05-1,4. Использование глиноземистого материала позволяет получить сталерафинировочный шлак с меньшим расходом (на 500 кВт.ч/т) электроэнергии. Сталь, обработанная шлаком, имеет пониженную загрязненность неметаллическими включениями и меньшую карбидную неоднородность. При этом получается более высокий выход годного проката (на 0,3%). Сам глиноземистый материал обладает повышенной устойчивостью к саморассыпанию. 1 табл.

Состав глиноземистого материала,

МЭ С

оксид кальция оксид алюминия оксид кремния оксид магния оксиды РЗЭ оксид циркония Вскипание при кристаллизации Количество порошка в глиноземистом материале при хранении, %, через сут: 10 30

Удельный расход материалов на выплавку сталерафинировочногошлака (счет на 1 г), т:

глиноземистый материал известь

Расход электроэнергии на выплавку сталерафинировочногошлака, кВтч/т Содержание в ста- лерафинировочном шлаке, %:

Нет

Нет Нет

0,698 0,362

Нет

Нет

Нет

Да

Нет

Да

Нет Нет

Нет Нет

Нет 20

20 60

60 100

70 100

Нет

50 100

0,860 1,004 1,008 0,582 1,028 0,697 0,840 0,210 0,066 0,072 0,508 0,042 0,373 0,230

2700 2660 2680 2800 3520 3320 3360 3350

Нет

Да

Нет

Да

Нет

Нет 20

20 60

60 100

70 100

50 100

| 1972 |

|

SU417485A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-05-24—Подача