05 ipa Изобретение относится к металлургии, конкретно к способам получения шлаков определенного состава, и пред назначено для использования при прои водстве высококачественных марок ста ли путем смешения жидкой заготовкиполупродукта с раскисляюпдам и легиРУЮ1ДИМ сплавом, полученном в одном плавильном агрегате совместно с синтетическим шлаком. Известна шлакообразующая смесь, содержащая, мас.%: обожженная известь 49-56, катализатор К-5 40-50, плавиковый шпат 1-4, Использование шлака приготовленного из указанной смеси для обработк жидкого металла,позволяет повьюить степень десульфурации стали lj . Однако применение такой стали при обработке высококачественных сталей не дает возможности существенно повы сить ее прочностные или пластические свойства. Известна также шихта для получени синтетического шпака, содержащая из- весть 30-50%, катализатор К-5 20-40% и белый шлак алюминиевого производства - остальное ,Недостатком этой шихты является отсутствие в ее составе восстановителя, что не позволяет использовать ее при подучении высококачественных сталей, модифицированных цирконием, В этом случае в раскисляющий и легирующий сплав вводят модифицирующие добавки, например силикоцирконий, что повышает ее себестоимость. Наиболее близкой к изобретению по составу и достигаемому эффекту является шихта для получения синтетического шпака следующего состава, мас,% Глиноземсодержащий материал20-40 Известь1-40 Восстановитель 0,5-1,0 Отвальный сталеплавильный шлак . Остальное Применение синтетического шпака, полученного из известной шихты, по зволяет избежать вспенивания шлака, так как в качестве восстановителя взамен углеродистого материала испол зуют кремний или алюминий з. Однако стоимость стали, содержащей цирконий, обработанной синтетическим шлаком, полученным из извес ной шихты, остается на высоком уров не из-за необходимости использования цирконийсодержащих лигатур. Кроме того, десульфурирующая способность шпака, получаемого на основе этой шихты, низка (степень десульфурации не превышает 40%), что обьясняется повьш1ением содержания серы в отвальном сталеплавильном шпаке, что, в свою очередь, понижает механические характерг1стики обрабатываемых этим шлаком сталей. Целью изобретения является повышение прочностных и пластических свойств обрабатываемой стали. - Цель достигается тем, что шихта для получения синтетического шлака, включающая известь, глиноземсодержащий материал и восстановитель, содержит циркон при следующем соотношении компонентов, мас.%: Глиноземсодержащий материал5-20 Циркон5-15 Восстановитель 10-30 ИзвестьОстальное Циркон имеет следуюший xимIiчecкий состав, мас,%: ZrOg 55-60; SiOg 3540, окисные примеси остальное. Восстановленный цирконий является не только модификатором, способствующим улучшению структуры стали, получению глобулярных включений, но также энергичным раскислителем. Кроме того, цирконий связывает в прочные соединения азот и серу, устраняя их вредное влияние на качество металла. Расход .восстановителя, в качестве которого могут быть использованы алюминий или кремний, определяется расходом циркона, пределы содержания глиноземсодержащего материала и извести основаны на получении шлака с пониженными температурами плавления, т.е. расход циркона определяет их пределы. Введение в состав шихты менее 5 мас,% циркона позволяет получить в готовой стали менее 0,05 мас.% циркония, что не обеспечивает эффект модифицирования и не приводит к повышению прочностных и пластических свойств стали. Введение в состав шихты более 15 мас,% циркона приводит к увеличению содержания в шлаке кремнезема, что понижает десульфурирующую способность шлака, и в конечном итоге.

ухудшает прочностные и пластические характеристики стали.

Примеры промышленного опробования предлагаемой шихты.

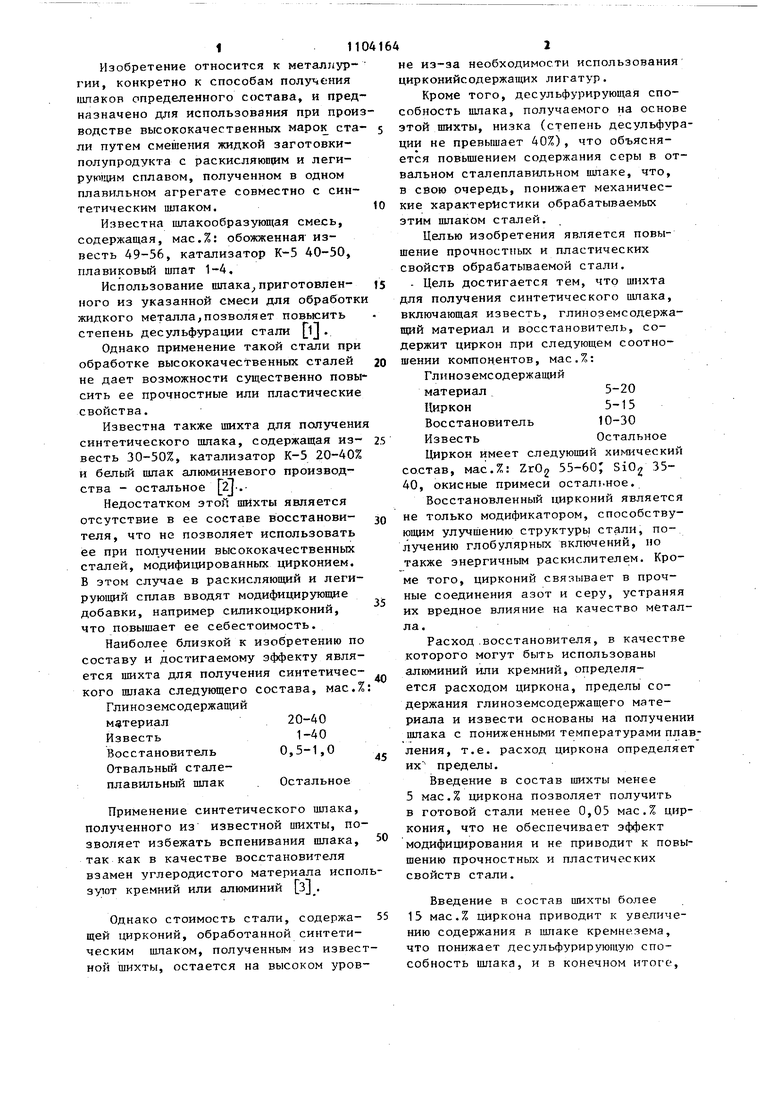

При разработке шихты для синтетического шлака опробовано пять составов (табл. 1). Составы 1-3 - предлагаемые, 4 - ниже нижнего предела, 5 - .вьш1е верхнего предела по содержанию циркона,- 6 - известный.

Составы шихты использованы для получения синтетического шлака при выплавке высокопрочной стали марки 12Х2Н4А. При приготовлении шихты все компоненты равномерно перемешивали и затем загружали в дуговую электропеч ДСП-12 для шлакообразования. Ниже приведен пример получения стали марк 12Х2Н4А с применением предлагаемой шихты состава 1. Заготовка-полупроду (плавка Н2-9233) выплавлялась в .осноной мартеновской печи емкостью 70 т, согласно существующей на предприятии технологии. Жидкий легирующий сплав и синтетический шлак приготовляли в дуговой электропечи.

При выплавке сплава в печь дают отходы углеродистой стали 259( кг, ферросилиция 45% -ного ФС-45 560 кг, феррохрома марки ФХ-015 1200 кг. ,

Во избежание окисления составляющих шихты в печь во время плавления загрузили 500 кг извести. После расплавления шихты в электропечи начали наводить синтетический шлак. Для шлакообразования в печь загружена шихта состава 1 в количестве 5000 кг. Полученный синтетический шпак имел следуюц й химический состав, мас.%: СаО 57,15; Si02 7,87, MgO 5,29; AljO 28,76; ZrO 0,53, Ti02 0,15, FeO 0,25.

Химический состав жидкой лигатуры после выпуска из электропечи следующий, мас.%: С 0,60; Мп 2,3; Si 5,2; Сг 21,0, Zr 1,5, Fe остальное.

Химический состав заготовки-полупродукта металла перед выпуском мартеновской печи следующий, мас.%: С 0,10; Мп 0,35, Si 0,10; Р 0,009, S 0,026, Сг 0,15, Ni 3,65, Fe остальное.

После выпуска заготовки-полупродукта и обработки ее синтетическим шлаком и жидким легирующим сплавом получена сталь, удовлетворяющая требованиям ГОСТ 4543-71 и имеющая химический состав, мас.%: С 0,13;Мп 0,45; Si 0,35, Р 0,013 S 0,012/ Сг 1,47; Ni 3,55, Zr 0,14; Си 0,21 остальное.

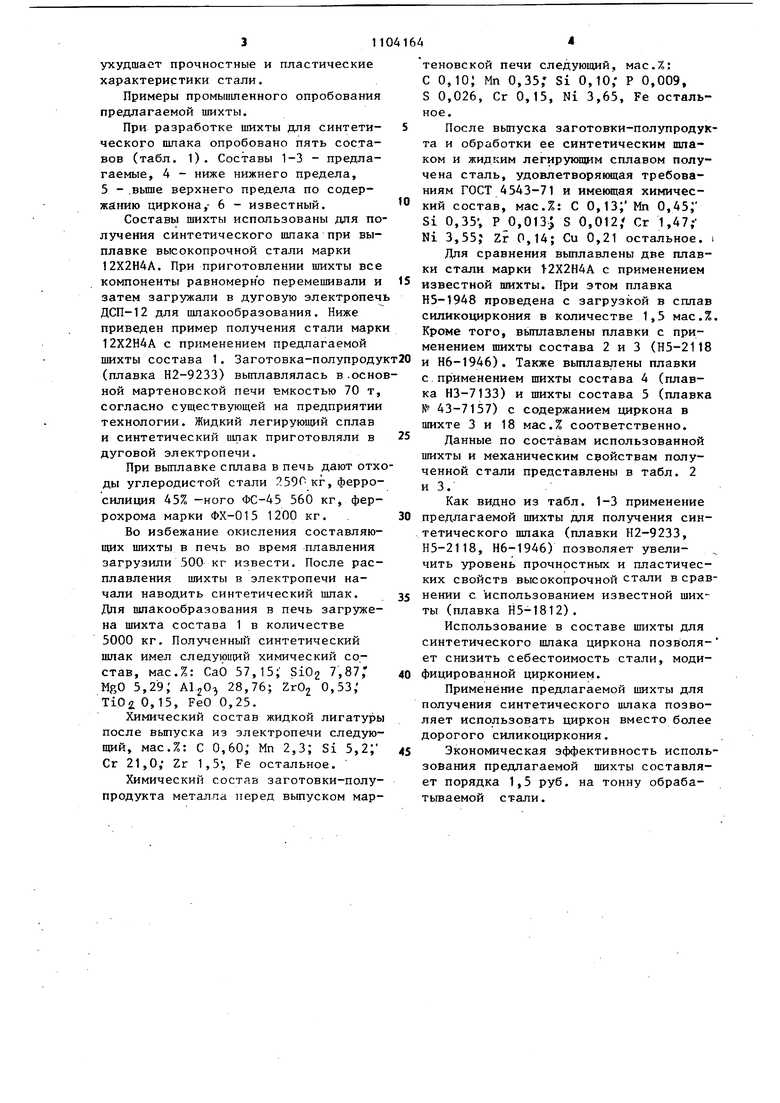

Для сравнения выплавлены две плавки стали марки t2X2H4A с применением известной шихты. При этом плавка НЗ-1948 проведена с загрузкой в сплав силйкоциркония в количестве 1,5 мас.% Кроме того, вьпшавлены плавки с применением шихты состава 2 и 3 (Н5-2118 и Н6-1946). Также вьтлавлены плавки с применением шихты состава 4 (плавка НЗ-7133) и шихты состава 5 (плавка № 43-7157) с содержанием циркона в шихте 3 и 18 мас.% соответственно.

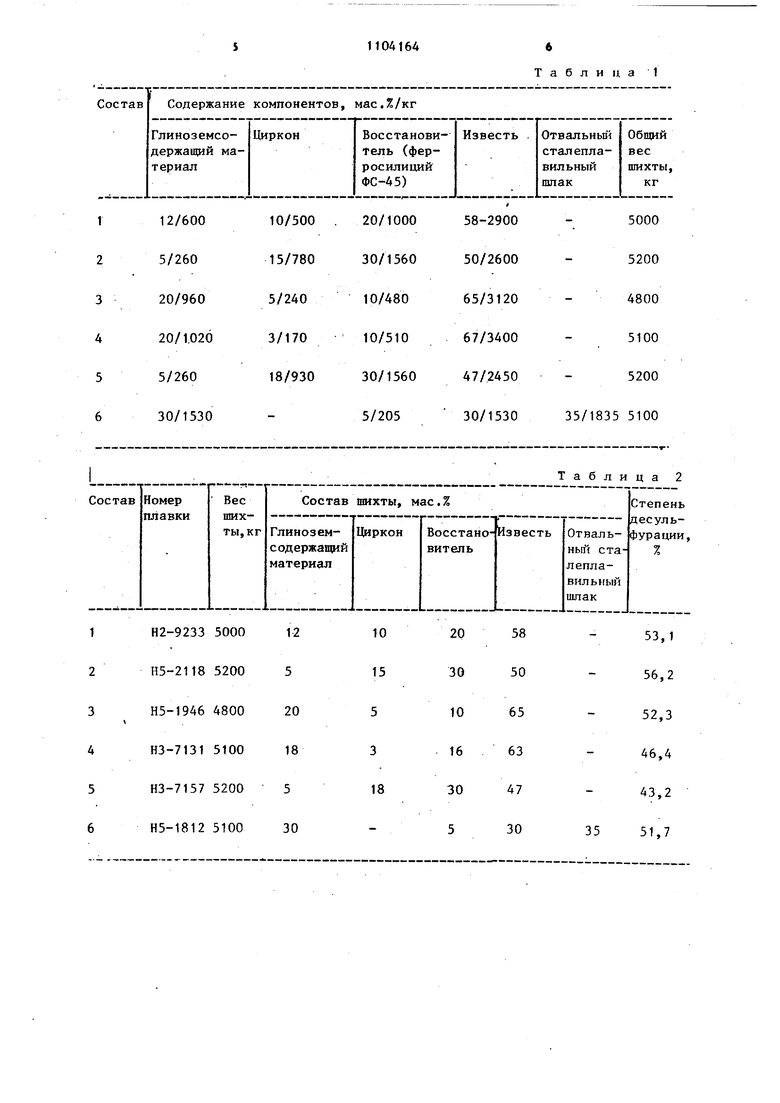

Данные по составам использованной шихты и механическим свойствам полученной стали представлены в табл. 2 и 3.

Как видно из табл. 1-3 применение предлагаемой шихты для получения синтетического шпака (плавки Н2-9233, Н5-2118, Н6-1946) позволяет увеличить уровень прочностных и пластических свойств высокопрочной стали в сравнении с использованием известной шихты (плавка Н5-1812).

Использование в составе шихты для синтетического шпака циркона позволяет снизить себестоимость стали, модифицированной цирконием.

Применение предлагаемой шихты для получения синтетического шлака позволяет использовать циркон вместо более дорогого силикоциркония.

Экономическая эффективность использойания предлагаемой шихты составляет порядка 1,5 руб. на тонну обрабатываемой стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Шихта для получения синтетического шлака и жидкой лигатуры | 1984 |

|

SU1266876A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2003 |

|

RU2241058C1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШПАКА, включающая известь, глиноземсодержащий материал я восстановитель, о тличающаяся тем, что, с целью повышения прочностных и пластических свойств обрабатываемой стали, она дополнительно содержит циркон при следующем соотношении компонентов, мас.%: Глиноземсодержащий материал5-20 Циркон5-15 Восстановитель 10-30 ИзвестьОстальное i

Н2-9233 5000

12

Н5-2118 5200

Н5-1946 4800 20

3 НЗ-7131 5100 18

4

НЗ-7157 5200

Н5-1812 5100

30

Таблица 2

Т а б л и ц а 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлакообразующаяся смесь | 1974 |

|

SU497344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-19—Подача