СП СЛ

Изобретение относится к черной металлургии, а именно к производству синтетических шлаков для рафинирования металла. Цель изобретения - повышение десуль- фурирующей способности и снижение стоимости шлака.

Предлагаемая шихта содержит, мас.%: отвальный шлак производства углеродистого ферромарганца 90-95; гидратированная известь 5-10. Применение гидратированной извести в качестве окислителя позволяет снизить содержание серы в синтетическом шлаке до требуемых значений, а также поддерживать необходимый уровень физико- химических свойств шлака (жидкотекучесть, температуру плавления), которь е необходимы для получения металла с содержанием серы 0,015%.

Циклонный способ выплавки синтетических шлаков, состояших из тугоплавких компонентов, заключается в создании высоких рабочих температур (1700-1850°С) в объеме плавильной камеры. Максимальные температуры в циклоне достигаются лишь при горении в стехиометрическом соотношении энергоносителя (например, природного газа) и воздуха. Поэтому в продуктах сгорания отсутствует газообразный окислитель. Это отличительный признак плавильного циклона от обжиговых печей и муфельных, в которые окислитель попадает из атмосферы.

Сера в жидком шлаке находится в сульфидной форме (S), т.е. все соединения серы в шлаке - это (Са, Mg, Мп) S. Удаление серы из шлака в отсутствие газообразного окислителя происходит по следую- ш,им реакциям:

Са(ОН)2+CaS 2CaO-f H.S(1)

Ca(OH)2 + MgS СаО+MgO-t-HaS (2) Са(ОН)2+MnS CaO+MgO+HsS (3) 2H2O+2S 2H2S+ 02(4)

Са(ОП)2+52- CaO+I-b S(5)

Са(ОП)2 CaO+H2O(6)

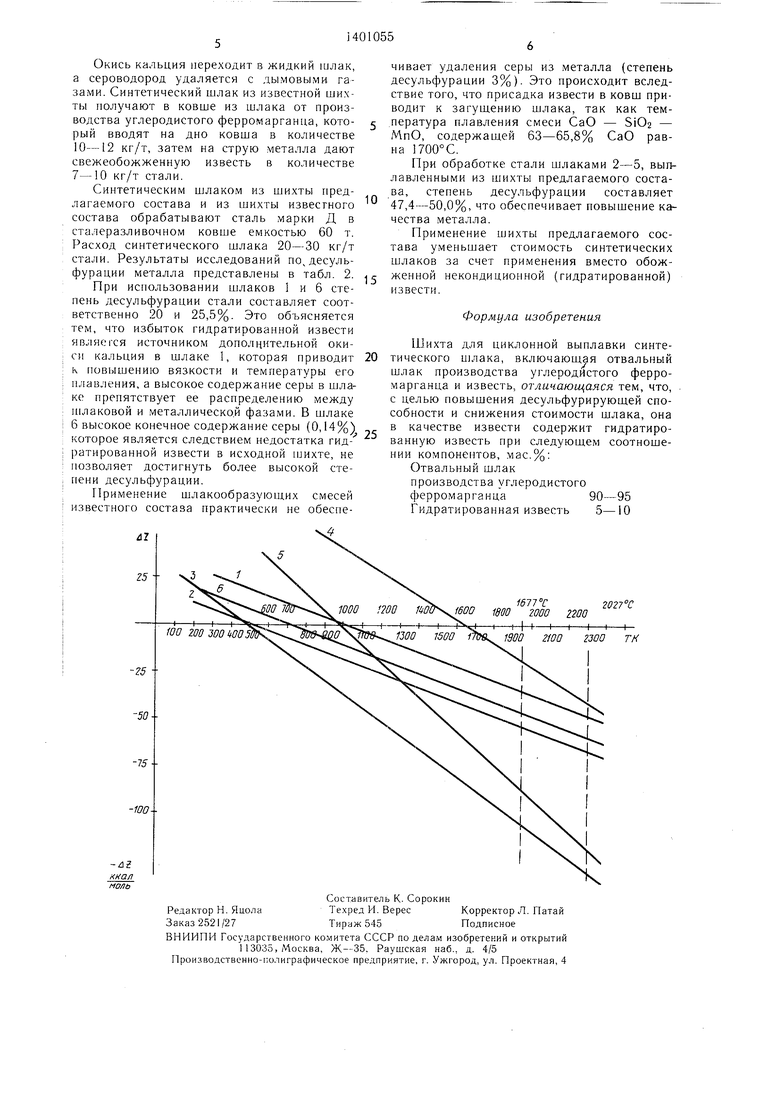

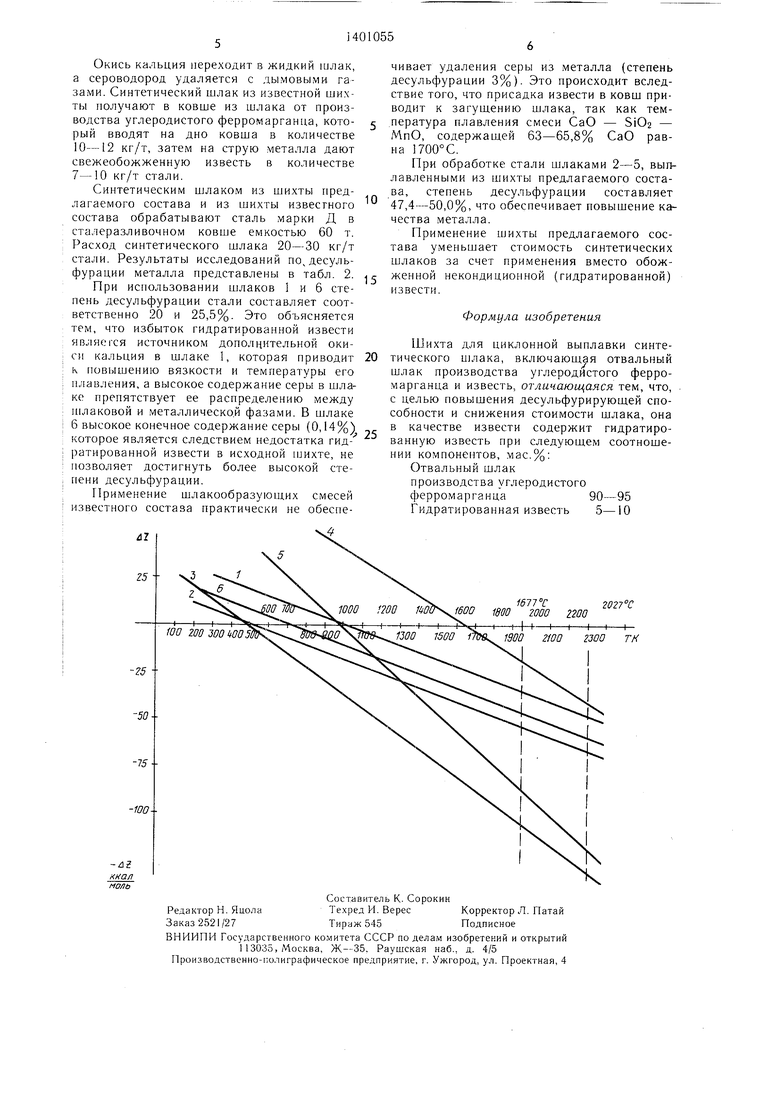

Для обоснования возможности протекания представленных реакций приведены результаты термодинамического анализа. На чертеже представлены зависимости изменения изобарно-изотермического потенциала от температуры. Отрицательное значение AZ свидетельствует о возможности протекания реакций, положительное - о невозможности. Чем больше угол наклона прямой к оси температур, тем интенсивнее идет реакция. Точка пересечения прямой с осью температур дает температуру начала реакции. Как видно из приведенных данных, в области рабочих температур циклонной камеры все ракции термодина.мически возможны и протекают достаточно интенсивно.

Что касается реакции диссоциации гидратированной извести (6), то температура термодинамического равновесия 711 К, т.е. при этой температуре с одинаковой скоро- стью идет процесс разложения Са(ОН)2 и обратный ему - процесс соединения СаО и Н20.

При течение реакции принимает необратимый характер, и она идет только слева направо. Независимо от количества паров воды в газовой фазе гашение извести в области температур 711К термодинамически невозможно.

Таким образом, для удаления серы из шлака в циклоне необходимо присутствие гидроокиси кальция.

Нижний предел содержания гидратированной извести в шихте ограничен 5 мас.%. При более низком ее содержании не обеспечивается необходимая серопоглотительная способность шлака из-за высокого содержания в нем серы. При содержании гидратированной извести в шихте 5-10 мас.% шлак имеет оптимальные вязкость, температуру плавления и минимальное количество серы.

Химический анализ использованных отвальных шлаков производства углеродистого ферромарганца, мас.%: СаО 43-50; SiO2 32-33; МпО 18-20; MgO 2,5-3,0; S 1,5-2,0.

Нижний предел содержания шлака углеродистого ферромарганца принят равным 90 мас.%, при котором происходит заметное снижение температуры плавления и вязкости шлака. Верхний предел 95 мас.% принят из тех соображений, что более высокие его содержания в шлаке невозможно обеспечить при указанном количестве другого компонента.

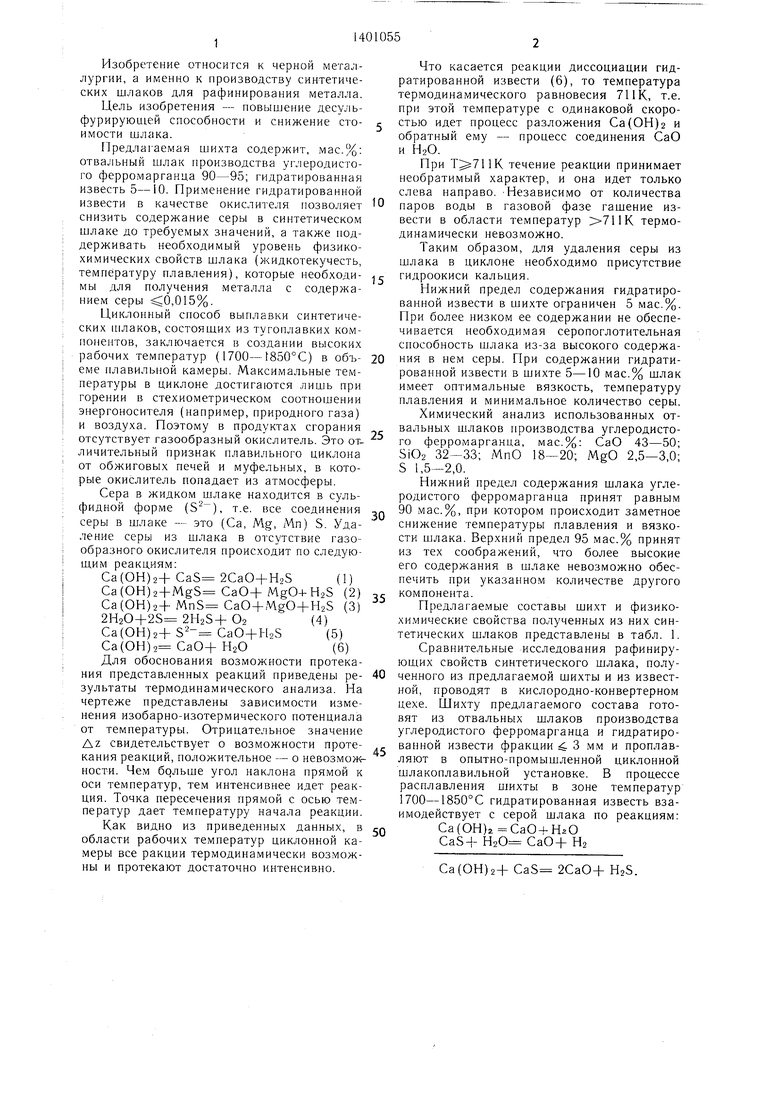

Предлагаемые составы шихт и физико- хи.мические свойства полученных из них синтетических шлаков представлены в табл. 1.

Сравнительные исследования рафинирующих свойств синтетического шлака, полученного из предлагаемой шихты и из известной, проводят в кислородно-конвертерном цехе. Шихту предлагаемого состава готовят из отвальных шлаков производства углеродистого ферромарганца и гидратированной извести фракции :4 3 .мм и проплавляют в опытно-промышленной циклонной шлакоплавильной установке. В процессе расплавления шихты в зоне температур 1700-1850°С гидратированная известь взаимодействует с серой шлака по реакциям: Са(ОН)г СаО+Н2О

CaS+ Н2О СаО+ Н2

Са(ОН)2+CaS 2СаО+H2S.

Таблица 1

Окись кальция переходит в жидкий lUjiaK, а сероводород удаляется с дымовыми газами. Синтетический lUjiaK из известной шихты получают в ковше из шлака от производства углеродистого ферромарганца, который вводят на дно ковша в количестве 10-12 кг/т, затем на струю металла дают свежеобожженную известь в количестве 7-10 кг/т стали.

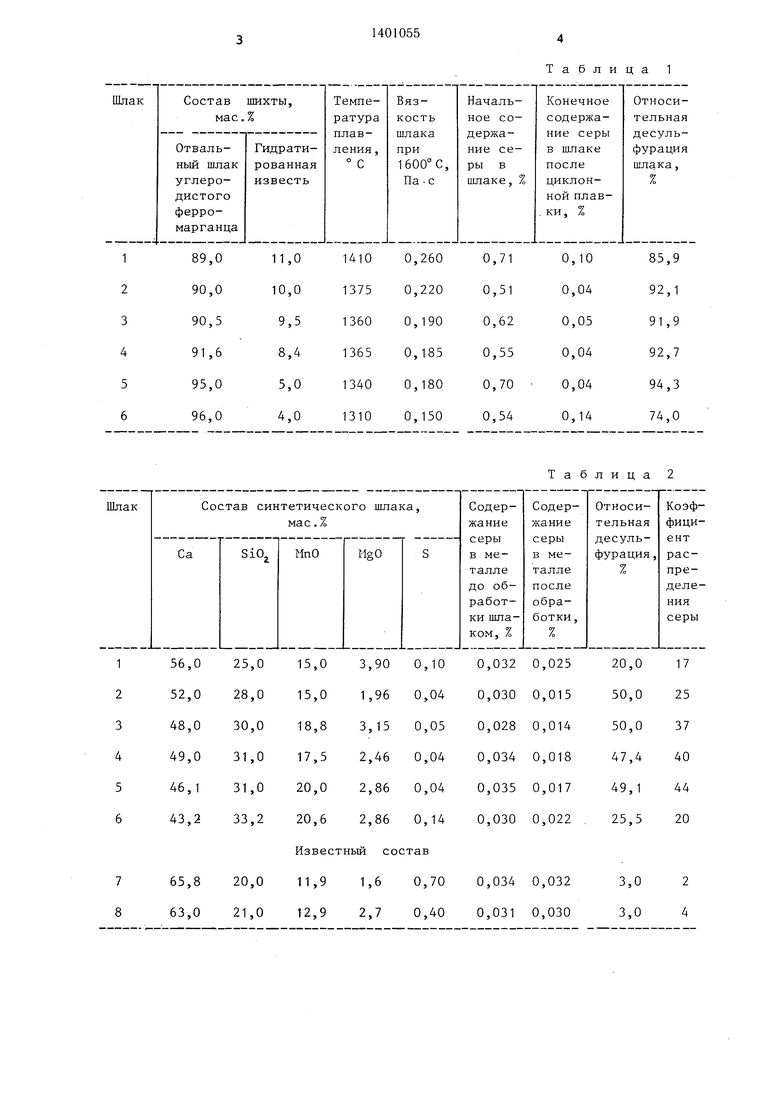

Синтетическим шлаком из шихты предлагаемого состава и из шихты известного состава обрабатывают сталь марки Д в сталеразливочном ковше емкостью 60 т. Расход синтетического шлака 20-30 кг/т стали. Результаты исследований по десуль- фурации металла представлены в табл. 2.

При использовании шлаков 1 и 6 степень десУЛЬФУ рации стали составляет соответственно 20 и 25,5%. Это объясняется тем, что избыток гидратированной извести является источником дополнительной окиси кальция в шлаке 1, которая приводит к повышению вязкости и температуры его плавления, а высокое содержание серы в шлаке препятствует ее распределению между шлаковой и металлическо.й фазами. В шлаке 6 высокое конечное содержание серы (0,14%) которое является следствием недостатка гидратированной извести в исходной п:ихте, не позволяет достигнуть более высокой степени десульфурации.

Применение шлакообразующих смесей известного состава практически не обеспе

г

0

чивает удаления серы из металла (степень десульфурации 3%). Это происходит вследствие того, что присадка извести в ковш приводит к загушению шлака, так как температура плавления смеси СаО - SiOg - МпО, содержащей 63-65,8% СаО равна 1700°С.

При обработке стали шлаками 2-5, выплавленными из шихты предлагаемого состава, степень десульфурации составляет 47,4-50,0%, что обеспечивает повышение качества металла.

Применение шихты предлагаемого состава уменьшает стоимость синтетических шлаков за счет применения вместо обожженной некондиционной (гидратированной) извести.

Формула изобретения

Шихта для циклонной выплавки синтетического , включающая отвальный шлак производства углеродистого ферромарганца и известь, отличающаяся тем, что, с целью повышения десульфурирующей способности и снижения стоимости шлака, она в качестве извести содержит гидратиро- ванную известь при следующем соотношении компонентов, мас.%: Отвальный шлак производства углеродистого ферромарганца90-95

Гидратированная известь 5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки синтетического шлака | 1986 |

|

SU1339136A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| Способ производства ферросплавов | 1990 |

|

SU1765232A1 |

| Рафинировочная смесь | 1983 |

|

SU1167212A1 |

| СМЕСЬ ДЛЯ ДЕФОСФОРАЦИИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2049121C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

Изобретение относится к черной металлургии, а именно к производству синтетических шлаков для рафинирования металла. Целью изобретения является повышение десульфурируюшей способности и снижение стоимости шлака. Шихта для циклон- кой выплавки синтетического шлака содержит, мас.%: отвальный шлак производства углеродистого ферромарганца 90-95 и гидро- тированную известь 5-10. Использование шлака позволяет уменьшить исходное содержание серы в металле на 47-50% при уменьшении стоимости синтетического шлака на 1-2 руб/т шлака. 1 ил. 2 табл.

г

25 /677Г2(127 С

1600 1800 2000 2200

| Использование шлака углеродистого фер ромарганца и/или силикомарганца для обработки стали в ковше | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ внепечной обработки стали | 1981 |

|

SU954171A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-06-18—Подача