1

Изобретение относится к черной металлургии, а именно к обработке стали синтетическими шлаками.

Известен синтетический шлак для разливки стали, содержащий, вес. %:

Окись кальция16,92

Глинозем28,3

Кремнезем19,4

Окись магния4,28

Плавиковый шпат6,9

Окись натрия9,5 1.

Однако указанный синтетический шлак, применяемый при разливке стали, практически не обладает десульфурирующей способностью, так как содержит менее 39% окиси кальция и более 15% кремнезема.

Целью изобретения является создание известково-глиноземистого синтетического шлака, имеюш,его более высокую (по сравнению с известными шлаками) рафинируюш,ую способность. Это достигается тем, что шлак для рафинирования стали содержит компоненты в следуюшем соотношении, вес. % :

Глинозем20-30

Кремнезем5-15

Окись магния3-7

Плавиковый шпат3-10

Окись натрия5-20

Окись кальцияОстальное.

При содержании окиси натрия в шлаке менее 5 и более 20% не наблюдается улучшения рафинируюш,ей способности синтетического шлака. Добавка окиси натрия в указанных количествах способствует снижению температуры плавления синтетического шлака, а такж;е величин поверхностного натяжения и адгезии шлака к жидкой стали, что повышает рафинирующую способность известково-глиноземистого шлака.

Синтетический шлак получают в шлакоплавильной иечи при переплаве шихты, состоящей из извести, отработанного шлака ЭШП и отходов глиноземного производства, например отвальных шламов или спековой пыли, содержащих окись натрия.

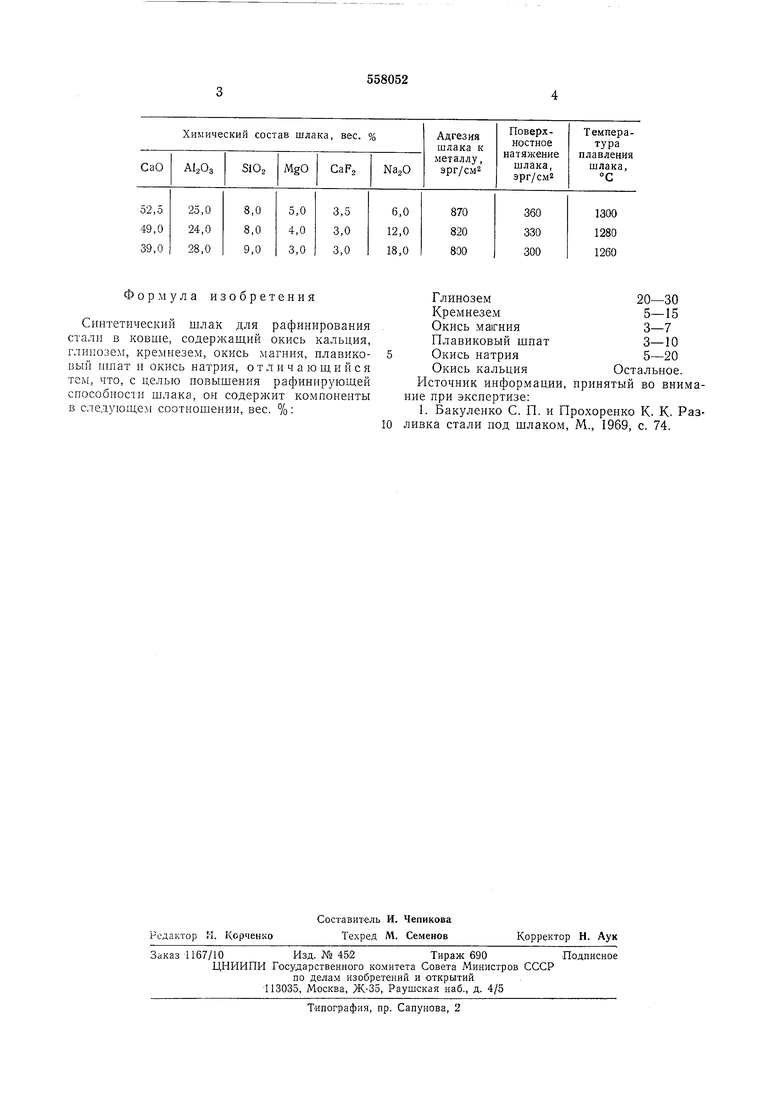

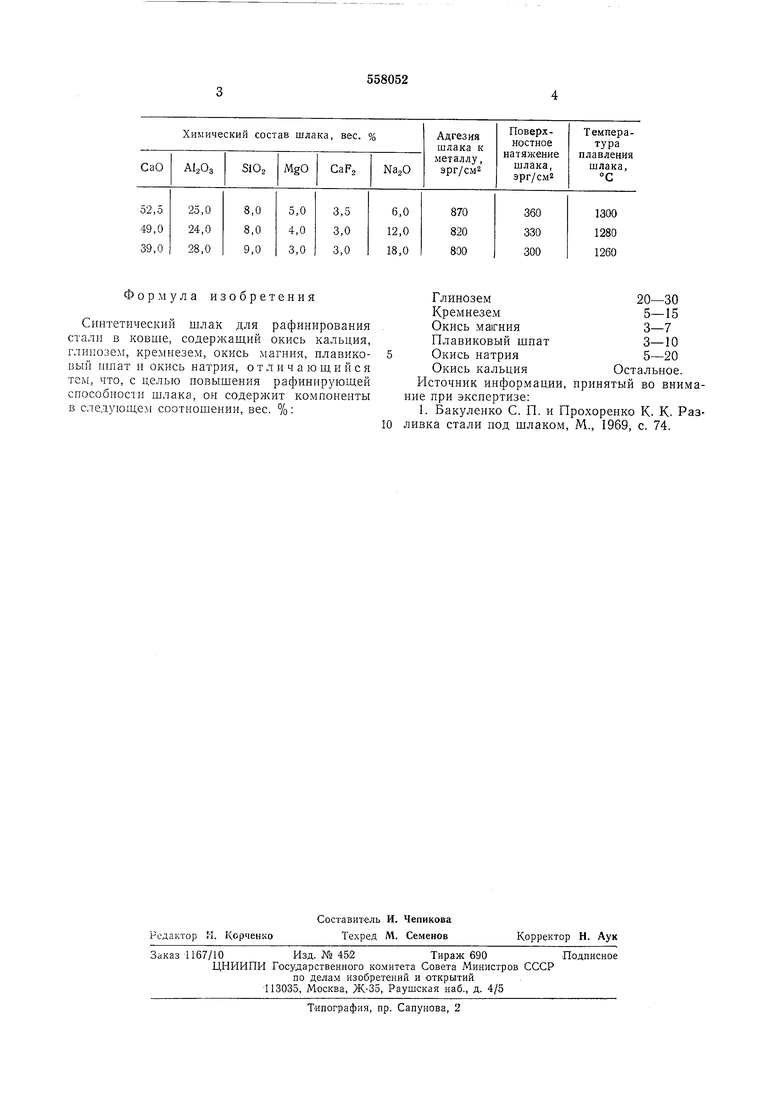

Пример. Химический состав шлаков и их характеристики приведены в таблице.

При выплавке указанных синтетических шлаков были использованы отработанный шлак ЭШП следующего состава: А12Оз 50%; СаО 32%; CaFg 17% и спековая пыль состава: МаОз 35%; СаО 25%; 25%; SiOj 11%. Содержание серы в готовом металле снижается на 65-70%.

Формула изобретения

Синтетический шлак для рафинирования стали в ковше, содержаш,ий окись кальция, глинозем, кремнезем, окись магния, нлавиковый ншат и окись натрия, отличающийся тем, что, с целью иовышения рафинирующей снособнос1и шлака, он содержит компонеиты в следующем соотношении, вес. %:

20-30 5-15 3-7 3-10 ат 5-20 Остальное.

Источник информации, принятый во внимание при экспертизе:

1. Бакуленко С. П. и Прохоренко К. К. Разливка стали иод шлаком, М., 1969, с. 74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетический шлак | 1980 |

|

SU933727A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ИЗВЕСТКОВО-ГЛИНОЗЕМИСТОГО ШЛАКА | 1986 |

|

SU1349261A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Синтетический шлак для рафинирования стали | 1977 |

|

SU631540A1 |

| Шлак для рафинирования стали | 1975 |

|

SU541871A1 |

| Рафинирующая смесь | 1986 |

|

SU1353822A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

Авторы

Даты

1977-05-15—Публикация

1974-12-02—Подача