1

Изобретение относится к черной металлургии, а именно к способам выплавки марганецсодержащей стали в подовых сталеплавильных агрегатах.

Цель изобретения - снижение расхода ферросплавов и повышение качества стали.

Присадка на первом этапе порции шлака производства вторичного алюминия до начала ввода марганецсодержа- щих отходов позволит раскислить печной шлак и снизить его вязкость. Кроме того, предварительная присадка шлака производства вторичного алюминия позволит свести к минимуму степень рефосфорации металла, так как снижение основности печного шлака не происходит.

Совместная присадка на второй ста- 20 личество марганца, а присадка смеси

дии раскисления шлака производства вторичного алюминия и марганецсодер- жащих отходов ферросплавного производства позволяет быстро провести полное восстановление марганца из отходов, т.е. марганец, находящийся в отходах ферросплавного производства, беспрепятственно переходит в металл, а также предотвращает окисление марганца кислородом, поступающим из атмосферы печи.

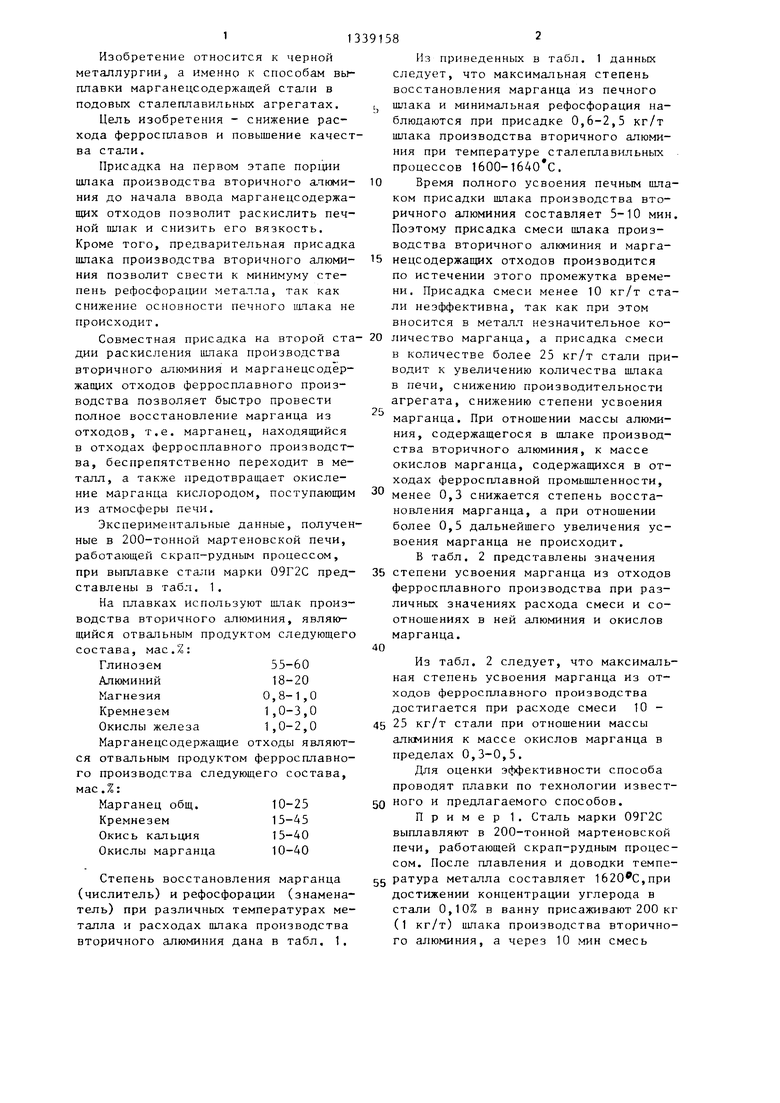

Экспериментальные данные, полученные в 200-тонной мартеновской печи, работающей скрап-рудным процессом, при выплавке стали марки 09Г2С представлены в табл. 1.

На плавках используют шлак производства вторичного алюминия, являю- отвальным продуктом следующего состава, мас.%:

Глинозем55-60

Алюминий18-20

Магнезия0,8-1,0

Кремнезем1,0-3,0

Окислы железа 1,0-2,0 Марганецсодержащие отходы являются отвальным продуктом ферросплавного производства следующего состава, мае.%:

Марганец общ. 10-25 Кремнезем15-45

Окись кальция 15-40 Окислы марганца 10-40

Степень восстановления марганца (числитель) и рефосфорации (знаменатель) при различных температурах металла и расходах шлака производства вторичного алюминия дана в табл. 1.

Из приведенных в табл. 1 данных следует, что максимальная степень восстановления марганца из печного шлака и минимальная рефосфорация наблюдаются при присадке 0,6-2,5 кг/т шлака производства вторичного алюминия при температуре сталеплавильных процессов 1600-1640 С.

Время полного усвоения печным шлаком присадки шлака производства вторичного алюминия составляет 5-10 мин. Поэтому присадка смеси шпака производства вторичного алюминия и марга- нецсодержащих отходов производится по истечении этого промежутка времени. Присадка смеси менее 10 кг/т стали неэффективна, так как при этом вносится в металл незначительное ко5

0

в количестве более 25 кг/т стали приводит к увеличению количества шлака в печи, снижению производительности агрегата, снижению степени усвоения марганца. При отношении массы алюминия, содержащегося в шлаке производства вторичного алюминия, к массе окислов марганца, содержащихся в отходах ферросплавной промьшшенности, менее 0,3 снижается степень восстановления марганца, а при отношении более 0,5 дальнейшего увеличения усвоения марганца не происходит.

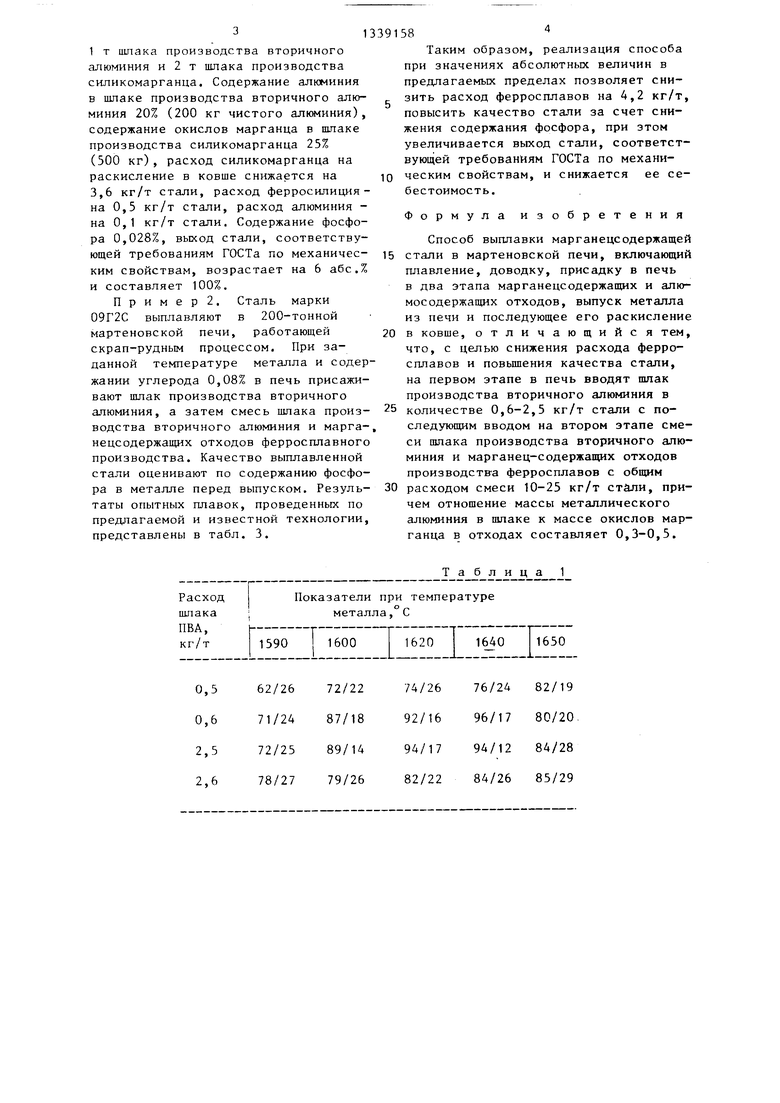

В табл. 2 представлены значения

5 степени усвоения марганца из отходов ферросплавного производства при раз- личньк значениях расхода смеси и соотношениях в ней алюминия и окислов марганца.

0

Из табл. 2 следует, что максимальная степень усвоения марганца из отходов ферросплавного производства достигается при расходе смеси 10 5 25 кг/т стали при отношении массы алюминия к массе окислов марганца в пределах 0,3-0,5.

Для оценки эффективности способа проводят плавки по технологии извест0 ного и предлагаемого способов.

Пример 1. Сталь марки 09Г2С выплавляют в 200-тонной мартеновской печи, работающей скрап-рудным процессом. После плавления и доводки темпе5 ратура металла составляет 1620 С,при достижении концентрации углерода в стали 0,10% в ванну присаживают 200 кг (1 кг/т) шлака производства вторичного алюминия, а через 10 мин смесь

31

1 т шлака производства вторичного алюминия и 2 т шлака производства силикомарганца. Содержание алюминия в шпаке производства вторичного алюминия 20% (200 кг чистого алюминия), содержание окислов марганца в шлаке производства силикомарганца 25% (500 кг), расход силикомарганца на раскисление в ковше снижается на 3,6 кг/т стали, расход ферросилиция- на 0,5 кг/т стали, расход алюминия - на 0,1 кг/т стали. Содержание фосфора 0,028%, выход стали, соответствующей требованиям ГОСТа по механичес- КИМ свойствам, возрастает на 6 абс.% и составляет 100%.

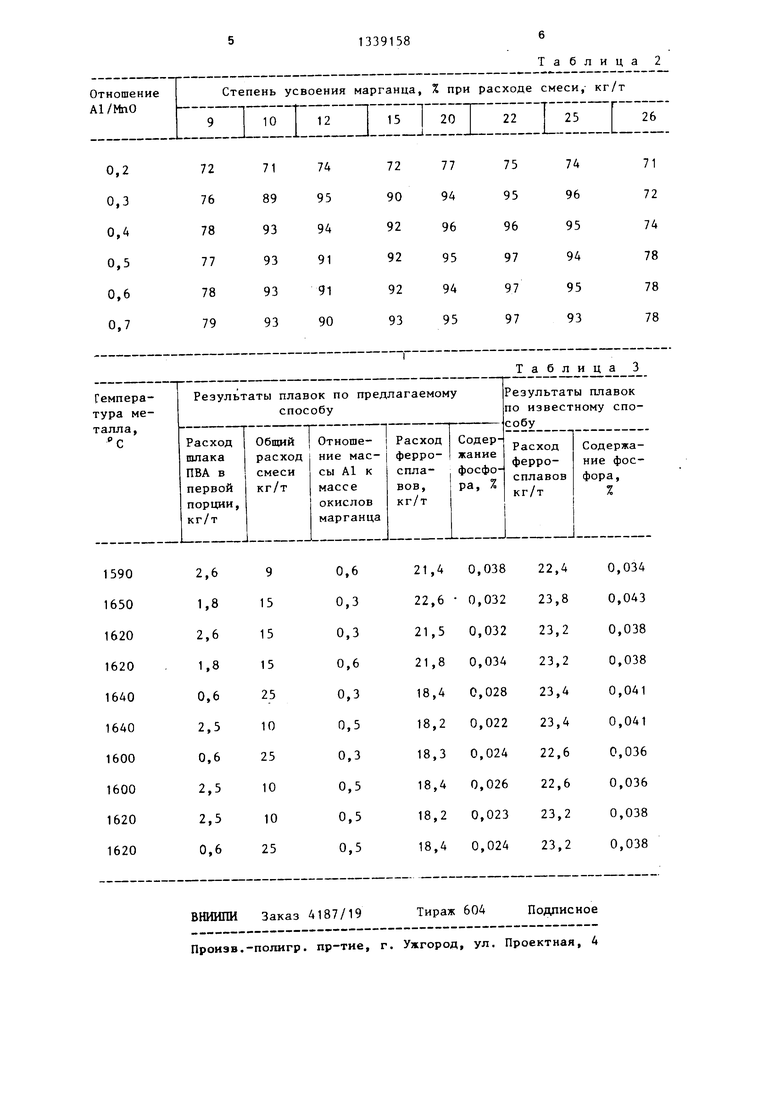

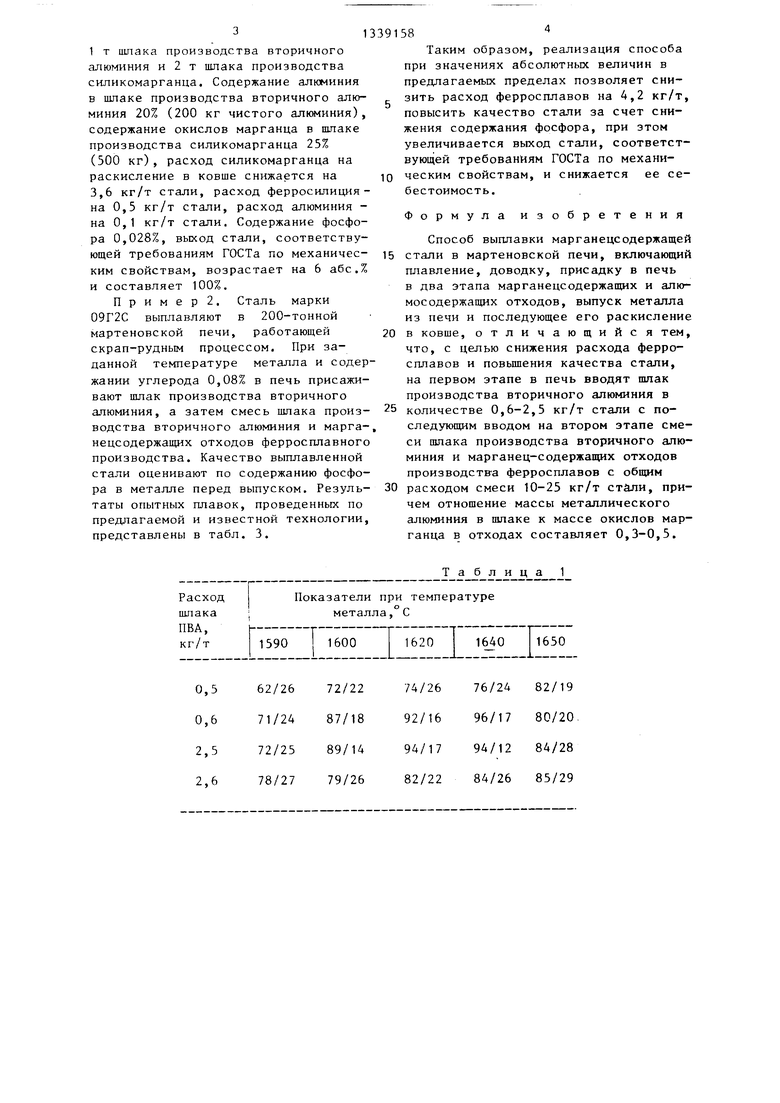

П р и м е р 2. Сталь марки 09Г2С выплавляют в 200-тонной мартеновской печи, работающей скрап-рудньм процессом. При заданной температуре металла и содержании углерода 0,08% в печь присаживают шлак производства вторичного алюминия, а затем смесь шлака произ- водства вторичного алюминия и марганецсодержащих отходов ферросплавного производства. Качество выплавленной стали оценивают по содержанию фосфора в металле перед выпуском. Резуль- таты опытных плавок, проведенных по предлагаемой и известной технологии, представлены в табл. 3.

58

Таким образом, реализация способа при значениях абсолютных величин в предлагаемых пределах позволяет снизить расход ферросплавов на 4,2 кг/т, повысить качество стали за счет снижения содержания фосфора, при этом увеличивается выход стали, соответствующей требованиям ГОСТа по механическим свойствам, и снижается ее себестоимость.

Формула изобретения

Способ выплавки марганецсодержащей стали в мартеновской печи, включающий плавление, доводку, присадку в печь в два этапа марганецсодержащих и апю- мосодержащих отходов, выпуск металла из печи и последующее его раскисление в ковше, отличающийся тем, что, с целью снижения расхода ферросплавов и повьш1ения качества стали, на первом этапе в печь вводят шлак производства вторичного алюминия в количестве 0,6-2,5 кг/т стали с по- следутотцим вводом на втором этапе смеси шлака производства вторичного алюминия и марганец-содержащих отходов производств-а ферросплавов с общим расходом смеси 10-25 кг/т стили, причем отношение массы металлического алюминия в шлаке к массе окислов марганца в отходах составляет 0,3-0,5.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Способ раскисления стали в качающейся мартеновской печи | 1990 |

|

SU1812212A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

Изобретение относится к черной металлургии, а именно к способам выплавки марганецсодержащей стали в подовых сталеплавильных агрегатах. Цель изобретения - снижение расхода ферросплавов и повьппение качества стали. При выплавке стали в печь вводят шлак производства вторичного алюминия в кбличестве 0,8-2,5 кг/т, а затем в печь вводят смесь указанного ишака и марганецсодержащих отходов производства ферросплавов с расходом смеси 10-25 кг/т стали. При этом в смеси поддерживают отношение массы металлического алюминия шлака к массе окислов алюминия отходов в пределах 0,3-0,5. Совместная присадка шлака и марганецсодержащих отходов и предварительное раскисление металла алюминийсодержащим шлаком увеличивают полноту восстановления марганца в расплав, что позволяет сократить расход ферросплавов на 4,2 кг/т стали и снизить содержание фосфора в готовом металле. 3 табл. (Л оо со со сд сх

| Способ выплавки марганецсодержащих сталей | 1981 |

|

SU981376A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1985-10-29—Подача