Изобретение относится к металлургии ванадия и может быть использовано при переработке комплексного ванадий никель и углеродсодержащего сырья, в частности золы мазутных теплоэлектростанций (ТЭС).

Целью изобретения является увеличение выхода никеля в концентрат и снижение потерь ванадия.

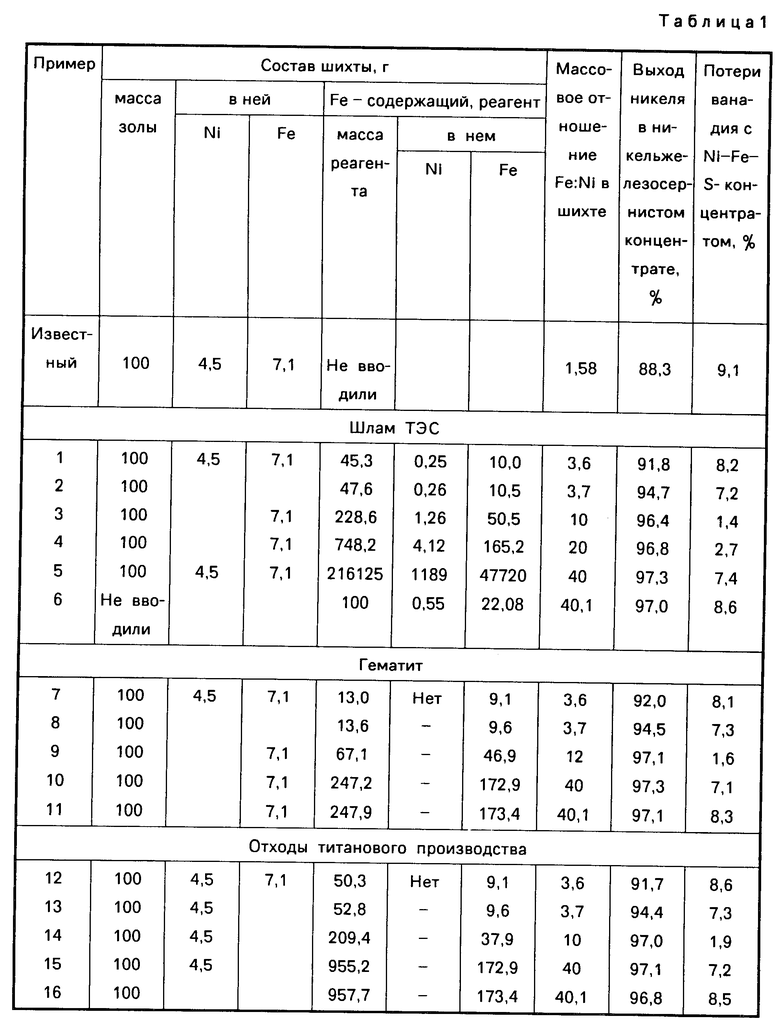

П р и м е р 1. При измельчении 100 г исходного продукта золы мазутной ТЭС, содержащей, мас. V2O5 18,06; Ni 4,5; Fe 7,1; Ca 1,96; S 7,14; SiO2 10,47; Na2O 2,16; MgO 0,4, углерод остальное, вводили переменное количество железосодержащего реагента шлама мазутной ТЭС, содержащего, мас. V2O5 16,54; Ni 0,55; Fe 22,08; S 4,8; C 7,79; CaO 19,42; SiO2 5,02; MgO 0,1; Na2O 0,36, кристаллизационная влага остальное, для создания переменного соотношения железа и никеля в полученной смеси добавляли известняк до массового соотношения СаО V2O5 в шихте 0,62. Измельчали смесь до фракции 0,16 мм. На первой стадии обжига шихту нагревали до 500оС и выжигали углерод при удельном расходе воздуха 6 м3/ч на кг шихты в течение 1,3 ч. На второй стадии обжига температуру подняли до 900оС и выдерживали шихту 2 ч. Из обожженного материала приготовили пульпу с Т:Ж 1:5 и провели выщелачивание ванадия на первой стадии при 60оС, рН 2,6 в течение 0,5 ч, а на второй стадии при Т:Ж= 1:3, 3,5-ной серной кислотой в течение 0,5 ч при температуре окружающей среды. Опыты с введением переменного количества других железосодержащих реагентов гематита и отходов титанового производства (содержание FeSO4˙7H2O около 90%) проводили при тех же условиях, как и со шламом ТЭС. Влияние введения железосодержащих реагентов, т.е. соотношения железа и никеля в полученной смеси, добавленных при измельчении исходной золы, на выход никеля в концентрат и потери ванадия показано в табл.1.

Из результатов табл.1 следует, что оптимальным массовым соотношением железа и никеля в смеси перед обжигом является (3,7-40):1. Добавка железосодержащего реагента до массового соотношения железа и никеля менее 3,7:1 и свыше 40:1 приводит к снижению выхода никеля в никель-железо-сернистый концентрат и повышению потерь ванадия с ним.

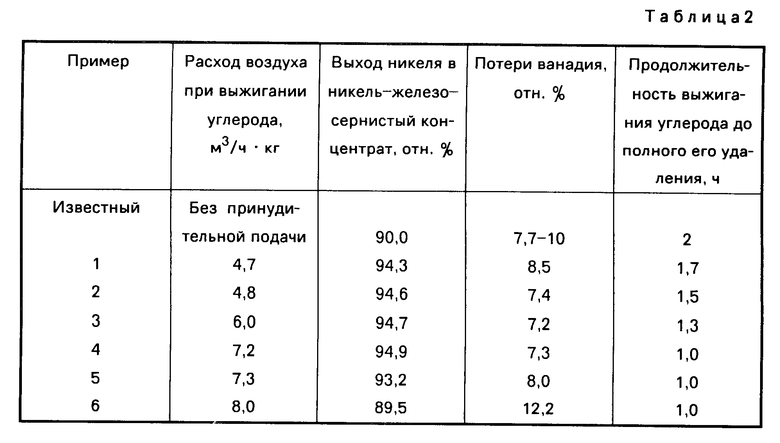

П р и м е р 2. К 100 г золы ТЭС добавили 31,01 г известняка (с содержанием СаО 51,5%), 47,64 г шлама ТЭС (составы исходной золы и шлама приведены в примере 1), получив соотношение железа и никеля 3,7:1, и измельчили до фракции 0,16 мм. На первой стадии обжига при 500оС провели выжигание углерода с различным удельным расходом воздуха, а затем проводили все операции по условиям примера 1. Влияние удельного расхода воздуха на выход никеля в никель-железо-сернистый концентрат и потери ванадия с ним показано в табл.2.

Из результатов табл.2 следует, что удельный расход воздуха 4,8-7,2 м3/ч на 1 кг шихты является оптимальным, так как при этих значениях выход никеля в конечный продукт выше, а потери ванадия ниже. При удельном расходе воздуха менее 48 м3/ч на 1 кг шихты увеличивалась продолжительность первой стадии обжига, при этом часть ванадия восстанавливалась углеродом, что приводило к увеличению потерь ванадия с конечным продуктом. Увеличение удельного расхода воздуха до более 7,2 м3/ч на 1 кг шихты приводит к уменьшению выхода никеля и увеличению потерь ванадия за счет механического уноса шихты потоком воздуха.

П р и м е р 3. К 100 г золы ТЭС, содержащей, мас. V2O5 3,6; Ni 1,38; MgO 0,3; Fe 1,56; S 4,2; CaO 0,45; SiO2 8,3; Na 0,34; углерод остальное, добавили 24,39 г известняка (с содержанием СаО 51,2%) и 100 г железосодержащего реагента шлама ТЭС (состав приведен в примере 1) и измельчили шихту до фракции 0,16 мм, получив массовое соотношение железа и никеля 12,0:1. Первую стадию обжига провели при расходе воздуха 6,6 м3/ч на 1 кг шихты и 500оС в течение 1,8 ч, а вторую при 900оС в течение 2 ч. Получили 96,49 г огарка и провели выщелачивание ванадия при условиях, приведенных в примере 1. На первой стадии в раствор перешло 85,1% ванадия и 1,8% никеля, а на второй 11,4% ванадия и 0,2% никеля. После сушки при 105оС получено 80,57 г никель-железо-сернистого концентрата, содержащего, мас. Ni 2,40; V2O5 0,87; Fe 28,9; CaSO4 37,6. Выход никеля с ним составил 98,0% а потери ванадия 3,5% Пятиокись ванадия, полученная из растворов гидролитическим осаждением, после плавления содержала, мас. V2O5 94,74; Fe 0,6; Ni 0,05; CaO 1,35; Nа2О 1,7; S 0,06; MgO 0,2; SiO2 1,6.

Применение данного способа обеспечивает увеличение выхода никеля в никель-железо-сернистый концентрат и снижение потерь ванадия, что позволяет комплексно и эффективно использовать ценные компоненты отходов ТЭС (ванадий, никель, железо и серу) и расширить сырьевую базу по ценным легирующим металлам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения ванадия из зол ТЭС от сжигания мазута | 2021 |

|

RU2775452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ОКСИДНОГО СПЛАВА | 1986 |

|

SU1398445A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ (ВАРИАНТЫ) | 1998 |

|

RU2160318C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1983 |

|

SU1208818A1 |

| Шихта для производства железорудного агломерата | 2020 |

|

RU2752794C1 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| Способ переработки ванадийсодержащего железотитанового концентрата | 2015 |

|

RU2606813C1 |

Изобретение относится к переработке золы мазутных теплоэлектростанций. Целью изобретения является увеличение выхода никеля в концентрат и снижение потерь ванадия. при измельчении исходного продукта вводят железосодержащий реагент до массового соотношения железа и никеля 3,7 40 1 и ведут двухстадийный обжиг с введением кальцийсодержащей добавки. Первую стадию проводят при удельном расходе воздуха с м3/ч на кг шихты. После обжига осуществляют гидрометаллургическую обработку. В качестве железосодержащего реагента используют шламы мазутных теплоэлектростанций. 1 з. п. ф-лы, 2 табл.

| Второе Всесоюзное совещание по химии, технологии и применению ванадиевых соединений | |||

| Сборник, Алма-Ата, 1976, с.16. |

Авторы

Даты

1995-11-20—Публикация

1986-01-14—Подача