Изобретение относится к металлургии ванадия и может быть использовано в производстве ферросплавов, в частности чистого металлического ванадия, при переработке конвертерных шлаков, отходов тепловых электростанций (ТЭС) и других видов сырья.

Целью изобретения является упрощение технологической схемы, снижение затрат на реагенты, а также повышение степени извлечения ванадия при использовании сырья, содержащего примесь марганца.

П р и м е р 1. 0,100 кг конвертерного шлака, измельченного до фракции минус 0,1 мм, обожгли с добавкой известняка при отношении СаО/V2O5 0,40 в течение 2 ч при 850оС. После обжига получили материал, содержащий, V2O5 14,67; Mn 6,5; Ca 5,6 и SiO2 15,8. Вскрытый ванадий по анализу определения технологического вскрытия составил 90,7%

Навеску этого материала 0,100 кг разрепульпировали в 0,5 л воды и обработали обожженный материал при температуре окружающей среды и перемешиваний серной кислотой до рН 3,8, затем продолжали введение раствора серной кислоты с одновременным введением перекиси водорода при расходе 0,27 кг Н2О2/кг материала до рН 1,6 и выдержали пульпу в течение 15 мин. Температура при этом поднялась до 45оС. Осадок отфильтровали, промыли. В раствор перешло 91,0% ванадия и 40,1% марганца. Содержание V2O5 в фильтрате составило 26,7 г/л, марганца 5,21 г/л. Выход отвала составил 85,6% а содержание V2O5 в нем 1,54%

В раствор (0,5 л) для очистки от марганца добавлено 7,75 г пирофосфата натрия и образовался осадок. Суспензию перемешивали в течение 10 мин, при этом установился рН 4,2. Осадок отфильтровали, масса его после просушки составила 8,5 г. Полученный фильтрат, содержащий 26,6 г/л V2O5 и 0,035 г/л Mn, введена суспензия окиси кальция до рН 6,1; расход окиси кальция равен 4,1 г. После обработки известковым молоком осадок отфильтровывали, масса осадка составила 5 г. Из фильтрата (0,5 л) после подкисления осадили пятиокись ванадия путем высокотемпературного гидролиза. После осаждения содержание в сливной воде составил V2O5 0,22 г/л. Осажденную пятиокись ванадия отделили фильтрованием, промыли 140 мл воды, затем через слой влажного осадка пятиокиси пропустили 0,250 л 10%-ного раствора хлористого аммония в течение 5 мин и далее промыли 0,140 л воды. Полученный осадок проcушили при 105оС, 0 а затем прокалили при 450оС в течение 4 ч. После прокалки получили 13,05 г осадка с содержанием 99,8% V2O5; 0,03% Mn, 0,02% SO4, 0,006 NH4+.

П р и м е р 2. 1 кг золы ТЭС измельчали в пульпе в присутствии известняка до фракции минус 0,1 мм и получили рН 6,65. После этого осадок отфильтровали и обожгли при 850оС в течение 2 ч. Полученный материал после обжига содержал 13,03% V2O5, а по анализу на вскрытие суммарное вскрытие составило 92,4% 0,5 кг материала разрепульпировали в воде и создали из него на воронке слой 1,5 см. Фильтрат использовали для приготовления слоя осадка в других опытах. На слой осадка подали 3,3%-ный раствор серной кислоты с удельной скоростью прохождения раствора через осадок 20 л/кг обожженного материала в час до рН в растворе 3,90. Затем в раствор серной кислоты добавили перекись водорода из расчета 0,4 кг Н2О2/кг материала и продолжили подачу раствора серной кислоты с раствором перекиси водорода с той же удельной скоростью прохождения растворов через слой обожженного материала до рН в растворе 1,6. При пропускании только H2SO4 в раствор перешло 55,2% от общего количества ванадия, при пропускании смеси растворов перешло еще 39,2% т.е. суммарное извлечение ванадия 94,4% (или 102,2% от вскрытого). Выход отвала составил 89,7% содержание V2O5 0,81% Из полученного раствора гидролитическим осаждением проведено выделение пятиокиси ванадия.

Осажденную пятиокись ванадия в количестве 61 г отфильтровали, промыли 0,6 л воды, затем через слой осадка пятиокиси ванадия на фильтре пропустили 1,2 л раствора хлористого аммония в течение 24 мин, после чего промыли 0,6 л дистиллированной воды. Полученный осадок высушили при 105оС, затем прокалили при 450оС в течение 4,0 ч. Вес прокаленной пятиокиси ванадия составил 57,1 г. После прокалки осадок содержал, V2O5 99,7; SO4" 0,02; NH4+ 0,005; Mn 0,03; Ni 0,05.

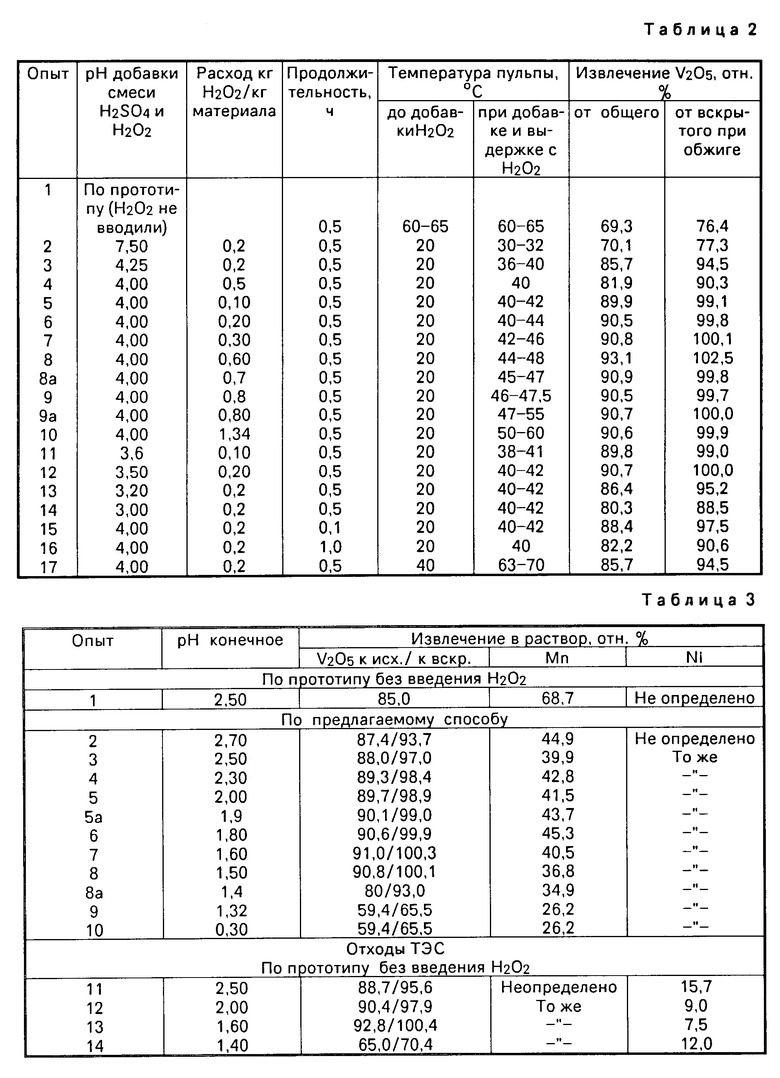

Характеристика обожженных ванадийсодержащих материалов, использованных для извлечения ванадия и обоснование параметров процесса в пределах предлагаемого способа приведено в табл.1-6.

В качестве исходного сырья использовано два вида материала: конвертерный ванадийсодержащий шлак и отходы мазутных тепловых электростанций (зола), прошедшие обжиг с кальцийсодержащей добавкой при 850оС в течение 2 ч.

Влияние рН, при котором начата добавка смеси H2SO4 и Н2О2, и расхода (кг) Н2О2/кг материала на извлечение ванадия в раствор.

Условия проведения опытов 2-17: проба 1 в табл.1, навеска до 0,025 кг; рН начальное в пульпе 7,50; смесь Н2SO4 и Н2О2 вводили до рН 1,5-1,8; выдержка при рН 1,5-1,8 30 мин.

Зависимость извлечения ванадия и примесей в раствор от рН, при котором заканчивалось введение смеси кислоты и перекиси водорода (в пульпе).

Условия проведения опытов 2-10 и 12-14: начало введения смеси при рН 4,0; расход H2O2 0,18 кг/кг материала; продолжительность выдержки 20-30 мин после доведения рН.

Использование способа обеспечивает следующее:

упрощение технологической схемы, а именно получение пятиокиси ванадия высокой чистоты непосредственно из исходного сырья, исключая одну стадию выщелачивания, плавку технической пятиокиси ванадия, ее многостадийное растворение в растворах едкого натра высокой концентрации и промежуточной фильтрации, осаждение метаванадата аммония, его растворение и перекристаллизацию;

снижение количества примесей в растворе при выщелачивании ванадия (марганца, никеля и др.) в 1,5-2 раза;

снижение затрат на реагенты (для очистки растворов от примесей, например, добавки пирофосфата натрия при его расходе 5 г на 1 г Mn по известному способу на 1 л раствора затрачивается 5.6,5 32,5 г, а в предлагаемом способе 5.4,5 22,5 г, где 6,5 и 4,5 г/л содержание Mn в растворе после выщелачивания;

повышение степени извлечения ванадия при использовании сырья, содержащего марганец за счет снижения содержания V2O5 в растворах после гидролиза с 1,8 до 0,22 0,3 г/л;

снижение солесодержания технологических растворов за счет уменьшения расхода серной кислоты на выщелачивание и разложение перекиси водорода в процессе гидролитического осаждения;

снижение водопотребления в технологический цикл за счет устранения промывки после 1-й стадии выщелачивания и многократного растворения и перекристаллизации;

увеличение производительности оборудования за счет сокращения продолжительности технологических операций и исключения ряда операций;

снижение эксплуатационных затрат и сокращение затрат людского труда;

снижение энергетических затрат, так как отпадает необходимость охлаждения растворов с 90-95оС до 14-18оС при кристаллизации метаванадата аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2003 |

|

RU2245936C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1984 |

|

SU1220360A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2003 |

|

RU2230128C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2169203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ | 2009 |

|

RU2454369C1 |

| Основы металлургии, т.4 | |||

| - М.: Металлургия, 1967, с.163-165. |

Авторы

Даты

1995-10-10—Публикация

1983-09-27—Подача