Изобретение относится к области черной и цветной металлургии, в частности к безотходной технологии, и предназначено для получения продукта, пригодного для производства феррованадия, а также продуктов, содержащих никель, железо, серу, магний, пригодных для дальнейшей металлургической переработки.

Одной из современных проблем по утилизации отходов является переработка шламовых отходов любых органических топлив, которые, располагаясь на значительных площадях, препятствуют сельскохозяйственному освоению этих земель и, ввиду своей токсичности, отравляют гидросферу и воздушный бассейн.

Основным направлением по охране окружающей среды является разработка ресурсосберегающих технологий и комплексная переработка сырья, которым могут являться зольные и шламовые отходы, образующиеся после сжигания всех видов органических топлив: нефти, газа, угля, торфа. Комплексная переработка этих отходов позволяет методами пирометаллургии получить такие ценные элементы, как ванадий, никель, магний, хром, железо, серу и др. Техногенные отходы, например зольные шлаки ТЭС, использующих жидкое нефтетопливо, содержат от 2 до 30 мас.% ванадия - это выше, чем в природных рудах. Огромное количество накопившихся отходов может эффективно заменить более дорогую природную руду.

Известен способ переработки золы мазутных теплоэлектростанций, авторское свидетельство СССР N 1340188, МКИ C 22 B 34/22, Бюл. N 32 от 20.11.95, который заключается во введении при измельчении исходного продукта железосодержащего реагента до массового соотношения железа и никеля 3,7-40: 1 с последующим двухстадийным обжигом и дальнейшей гидрометаллургической переработкой.

Недостатком этого способа является необходимость использования более вредного и менее производительного гидрометаллургического производства, невозможность комплексного использования некоторых ценных элементов, содержащихся в органических отходах сжигания, в частности магния и серы. Кроме того, этот способ применим только для переработки зол после сжигания мазута.

Известен принятый за прототип способ утилизации промышленных отходов тепловых электростанций, заявка Франции N 2625512, МКИ C 22 B 1/14, от 07.07.89, по которому золу и шлаки подвергают обжигу при температуре 400 - 1400oC, при этом получают увеличение плотности продукта, уменьшение содержания углерода и увеличение окиси ванадия V2O5 до 25 - 50%. Полученный продукт более удобен для транспортирования, являясь сырьем для получения ванадия.

Данный способ не гарантирует получение продукта с конкретными требуемыми значениями показателей прочности, обеспечивающими транспортирование его на значительные расстояния в недорогой таре. Дальнейшая переработка требует больших затрат для восстановления ванадия из окислов, вместе с тем существует специфика отходов на каждой тепловой электростанции и высокая температура обжига в 1400oC не всегда оправдана.

Задачей предлагаемого изобретения с вариантами является разработка комплексного, более экономичного и технологичного способа предварительной обработки отходов сжигания любых органических топлив (угля, торфа, газа, нефти и нефтепродуктов) и получения из них прочного продукта с более высокой степенью обогащения, пригодного для транспортирования на большие расстояния к местам для дальнейшего металлургического передела.

Поставленная задача с достижением указанного технического результата по первому варианту решается за счет того, что в способе переработки отходов сжигания органических топлив отходы окомковывают путем добавки связующего в виде бентонитовой или нонтронитовой глины с получением сырых окатышей или гранул, сушат в печах, а упрочняющий окислительный обжиг проводят нагреванием за 30-50 мин до температуры обжига 750-900oC с выдержкой в течение 20-120 мин, при этом серу улавливают, а окомкованный упрочненный продукт подвергают пирометаллургическому переделу, перед окомкованием отходы размалывают до получения частиц размером не более 0,3 мм.

Согласно второму варианту предлагаемого способа высушенные окатыши или гранулы подвергают восстановительному обжигу с газовым восстановителем при температуре 770-850oC в течение 30-60 мин, а нагрев и охлаждение производят в атмосфере инертного газа, после чего продукт подвергают пирометаллургическому переделу, в качестве газового восстановителя используют водород или моноокись углерода.

Согласно третьему варианту высушенные окатыши или гранулы подвергают окислительному обжигу с добавлением железорудных окатышей при массовом соотношении высушенных окатышей или гранул к железорудным окатышам 3:1 при температуре 900-1100oC в течение 20-40 мин, а затем осуществляют металлургический передел.

Предложенные сушка сырых окатышей или гранул, параметры режима и температуры обжига во всех вариантах способа подобраны, исходя из необходимости получения требуемой прочности продукта и обогащения его металлами, обеспечивающими сохранение качества продукта после транспортировки, а следовательно, оптимальных условий их последующей металлургической переработки. В процессе обжига окомкованный продукт теряет гидратную и часть кристаллизационной влаги, значительную часть углерода и серы, содержащихся в органических соединениях. Происходит потеря массы и увеличение степени обогащения, содержание V2O5 до 50-60%, частично восстанавливается ванадий. Выделяемая при обжиге в виде летучих оксидов и H2S сера улавливается для использования в химической промышленности. Операция сушки, осуществляемая известным методом, необходима для удаления влаги.

Примеры осуществления способа с вариантами.

По первому варианту способ осуществляли следующим образом.

Брали золоотходы от сжигания нефти, представляющие собой порошок или мелкие частицы. Отходы просеивали и размалывали до размеров частиц не более 0,3 мм, т.к. наличие частиц большего размера затрудняет процесс дальнейшего окомкования. Естественные комки, образовавшиеся в процессе хранения на открытом воздухе, с размерами в пределах от 5 до 40 мм могут быть использованы в готовом виде без окомкования.

Окомкование производили по известной технологии изготовления железорудных окатышей или гранул: тонкоизмельченным отходам придают требуемую влажность, перемешивают со связующим в количестве 3-10% от массы отходов, и они превращаются в комки во вращающемся барабане или тарельчатом грануляторе. В качестве связующего использовали бентонитовую глину. Получили сырые окатыши размером 8-20 мм, высушивали их в туннельной проходной печи при температуре от 120 до 180oC до полного удаления влаги и проводили окислительный упрочняющий обжиг. Для этого окатыши поместили на керамическом поддоне в муфельную печь, нагревали до температуры изотермической выдержки 800oC за 40 мин и выдерживали в течение 60 мин. Конкретный режим обжига устанавливается после проведения химического элементного анализа исходного сырья в зависимости от количества содержащихся в нем металлов.

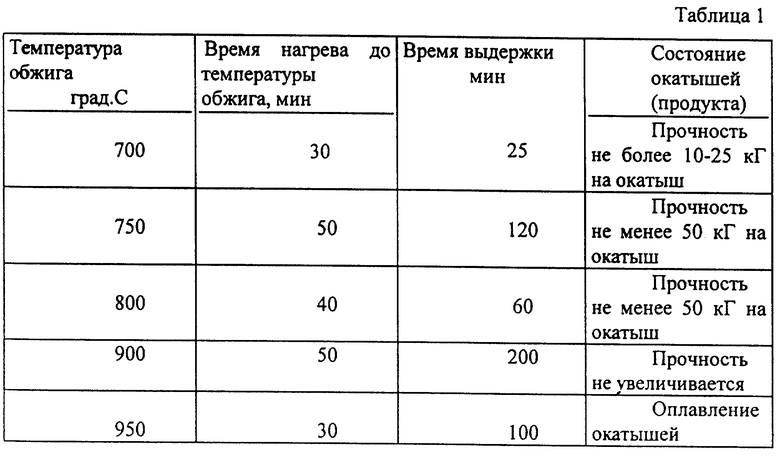

В процессе обжига вели наблюдение за состоянием окатышей с запредельными значениями режимных параметров. Результаты этих наблюдений и конкретные примеры осуществления сведены в табл. 1.

Экспериментально установлено, что интервалы температуры 750-900oC и длительности обжига 20-120 мин выбраны оптимальными; при меньших температурах процесс обжига происходит недостаточно интенсивно, и окатыши не приобретают требуемых прочностных свойств, а при превышении этого интервала температур происходит частичное или полное оплавление окатышей, что вызывает нарушение технологии и деформацию формы поддона. При продолжительности обжига менее 20 мин не достигается требуемая прочность, а увеличение времени обжига более чем на 120 мин нецелесообразно, т.к. прочность обогащенного продукта практически не меняется. Для равномерного прогрева окатышей время нагрева до достижения температуры обжига не должно превышать 30-50 мин. Это позволяет достичь одинаковой по всему объему температуры и, следовательно, идентичности условий протекания физико-химических процессов, способствующих эффективному извлечению металлов, удалению газовых примесей и неметаллической составляющей включений.

В процессе обжига улавливали летучие оксиды серы посредством пропускания газов через водный раствор серной кислоты. Прочность полученного продукта получилась такова, что окатыш выдерживает нагрузку не менее 50 кг. Полученная прочность позволяет осуществить хранение и транспортировку полученного продукта в недорогой таре на значительные расстояния любым видом транспорта к местам для осуществления пирометаллургического передела с целью получения лигатур, содержащих комплекс металлов: ванадий, магний, железо, никель и др. Шлак металлургической переработки данного продукта содержит большое количество магния и может быть использован в качестве сырья для производства металлического магния.

По второму варианту способ осуществляли следующим образом.

Брали золоотходы с повышенным содержанием никеля и железа от сжигания мазута. Получили гранулы аналогично первому варианту, после сушки их подвергли восстановительному обжигу в муфельной печи при температуре 800oC в течение 60 мин в атмосфере моноокиси углерода, которая восстанавливает Ni и Fe из его окислов (NiO + CO = Ni + CO2), нагрев и охлаждение производили в атмосфере аргона с целью предохранения металла от повторного окисления. Ванадий восстанавливается до V2O3 или VO, что снижает энергетические затраты дальнейшего передела.

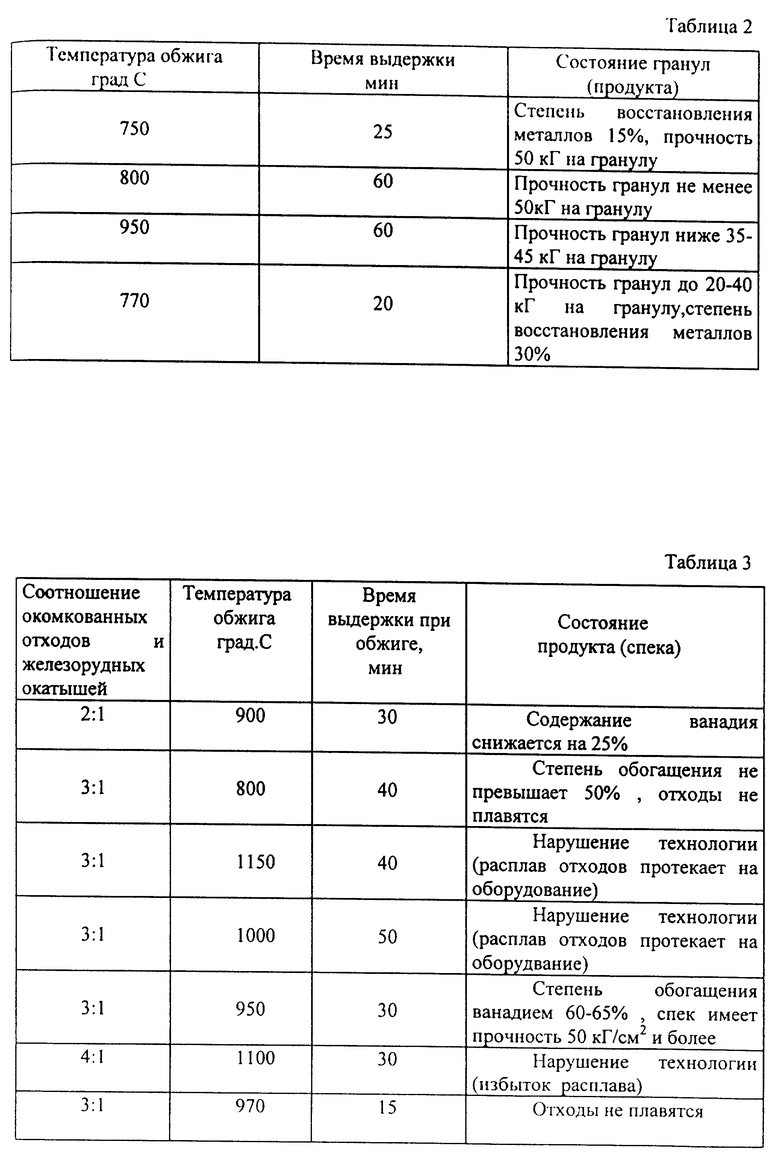

Конкретные примеры осуществления способа по второму варианту в предложенных пределах и с запредельными значениями режимных параметров приведены в табл. 2.

Из таблицы видно, что только в предложенных интервалах температуры 770-850oC и времени 30-60 мин прочность гранул полученного продукта удовлетворяет поставленным требованиям для обеспечения транспортирования, т.е. не ниже 50 кг на гранулу, а степень восстановления металлов наибольшая. Параметры подобраны с учетом оптимального осуществления обжига для восстановления металлов из отходов, в данном примере Ni и Fe, из связанного состояния. При температуре ниже 770oC процесс протекает медленно и количество восстановленного металла очень незначительно, при увеличении температуры выше 850oC процесс восстановления металлов протекает неравномерно, что приводит к потере прочности продукта. Аналогично можно объяснить установленный интервал времени: с увеличением времени свыше 60 мин процесс неоправданно затягивается, а при выдержке менее 30 мин требуемая прочность гранул не достигается.

Полученный продукт после сепарации подвергают металлургическому переделу: магнитной фракции с получением никельсодержащего чугуна; немагнитного, богатого ванадием остатка, по технологии переплава феррованадия.

По третьему варианту способ осуществляли на примере отходов от сжигания угля для получения продукта с последующим использованием его для получения феррованадия.

Высушенные гранулы смешивали с железорудными окатышами в соотношении 3:1 по массе и проводили окислительный обжиг при температуре 900-1100oC в течение 20-40 мин. Экспериментально установленные режимы протекания процесса обжига обеспечивают максимальную степень обогащения полученного в виде спека продукта металлами до 60-65% и придания ему необходимой прочности 50 кг/см2.

Результаты конкретного осуществления способа по третьему варианту приведены в табл.3.

При температуре ниже 900oC окомкованные отходы в виде гранул находятся в твердом состоянии и степень обогащения не превышает 50%, при увеличении температуры до 900oC и выше гранулы начинают плавиться, а степень обогащения увеличивается. Добавление железорудных окатышей предохраняет оборудование печи от воздействия агрессивного расплава и, кроме того, они, пропитываясь расплавом, содержащим никель и ванадий, насыщаются этими металлами. При температуре выше 1100oC или увеличении времени более 40 мин вязкость полученного расплава отходов мала, он не впитывается полностью железорудными окатышами, не происходит их полного насыщения, и, протекая сквозь слой окатышей, расплав прилипает к поддону и портит оборудование, нарушается технология. При выдержке менее 20 мин гранулы расплавляются не полностью.

Из табл. 3 также видно, что при соотношении отходов и железорудных окатыши 2:1 количество ванадия в продукте уменьшается на 25%, а при соотношении 4:1 после полного впитывания избыточная часть расплава просачивается на поддон и требуется дополнительная операция для удаления этого слоя.

Полученный продукт по третьему варианту способа в виде кусков спека пригоден для прямой металлургической технологии получения феррованадия, а также чугуна, содержащего никель и ванадий, пригодного для производства качественных сталей.

Использование заявляемого способа переработки отходов сжигания органических топлив с вариантами обеспечивает получение продуктов для дальнейшей переработки металлургическими методами с целью извлечения ряда ценных металлов: V, Ni, Mg, Fe и серы - в этом и выражается комплексность каждого предложенного варианта способа.

Способ экономичен, не требует дорогостоящего оборудования, может быть осуществим и промышленно использован в непосредственной близости от мест отвалов и шламохранилищ. Одновременно с этим преимуществом прочность полученного окомкованного продукта позволяет транспортировать его в дешевой полиэтиленовой таре, обеспечивающей защиту от атмосферных осадков, на большие расстояния любым видом транспорта для дальнейшего металлургического передела, который в свою очередь не потребует больших энергозатрат благодаря частичному восстановлению ванадия до низших окислов.

Способ своей дешевизной и производительностью создает возможность увеличения объемов переработки золоотходов органических топлив по мере возрастания потребностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ВАНАДИЙСОДЕРЖАЩИХ ОТХОДОВ ОТ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ | 1998 |

|

RU2156813C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031154C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ получения обожженных хромитовых окатышей | 1989 |

|

SU1708889A1 |

Использование: к области черной и цветной металлургии, в частности к безотходной технологии, и предназначен для получения продукта, пригодного для производства феррованадия, а также продуктов, содержащих никель, железо, серу, магний, пригодных для дальнейшей металлургической переработки. Сущность: отходы предварительно окомковывают путем добавки связующего в виде бентонитовой или нонтронитовой глины с получением сырых окатышей или гранул и сушат в печах. Затем производят упрочняющий окислительный обжиг при 750 - 900°С в течение 20 - 120 мин с достижением интервала температуры обжига за 30-50 мин с улавливанием серы. Согласно второму варианту предлагаемого способа высушенные окатыши или гранулы подвергают восстановительному отжигу с газовым восстановителем при 770 - 850°С в течение 30 - 60 мин, а нагрев и охлаждение производят в атмосфере инертного газа. Согласно третьему варианту высушенные окатыши или гранулы подвергают окислительному обжигу с добавлением железорудных окатышей в соотношении 3:1 при 900 - 1100°С в течение 20 - 40 мин. Во всех вариантах упрочненный продукт обрабатывают методами пирометаллургии, а шихту перед окомкованием размалывают до получения частиц не более 0,3 мм. Реализация изобретения обеспечивает получение прочного продукта с сохранением степени обогащения, пригодного для транспортирования на большие расстояния к местам для дальнейшего металлургического передела. 3 с. и 7 з.п. ф-лы, 3 табл.

| Конструкционная литейная аустенитная стареющая сталь с высокой удельной прочностью и способ ее обработки | 2015 |

|

RU2625512C2 |

| DE 3809883 A1, 05.10.1989 | |||

| Хроноскоп | 1933 |

|

SU34389A1 |

| Способ тактики лечения эндометриоза при нежелательной беременности | 2016 |

|

RU2630589C1 |

| DE 1919750 A1, 29.12.1977 | |||

| Способ получения агломерата из ванадийсодержащих отходов нефтяного топлива | 1981 |

|

SU1013503A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ МАЗУТНЫХ ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 1986 |

|

SU1340188A1 |

Авторы

Даты

2000-12-10—Публикация

1998-04-22—Подача