Изобретение относится к прокатному производству, в частности к сма- тьшанию в рулон горячекатаных полос.

Цель изобретения - повьшение качества-рулона.

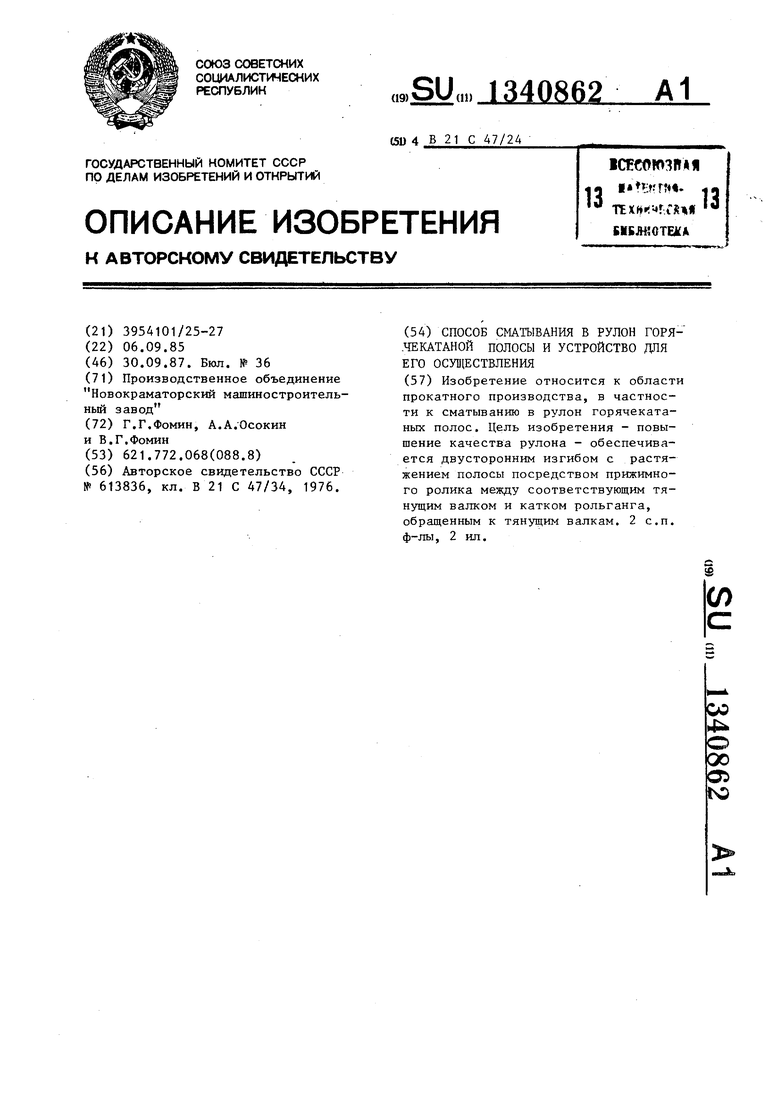

На фиг. 1 показано устройство для осуществления способа, общий вид, перед изгибом полосы; на фиг„2 то же, после изгиба полосы.

Устройство для осуществления способа сматьшания в рулон горячекатаной полосы содержит проводку 1,

рольганг с катками 2, моталку 3, раз- 15 достигающем 50-60 мм ниже уровня мещенные между последними тянущие валки 4 и 5, рычаги 6 с прижимньм роликом 7, привод перемещения рычагов в виде силового цилиндра с корпусом 8 ,и подвижным элементом 9, сочлененными с рычагами 6, а также корпус 10 шарнира со скалкой 11, на которой установлены рычаги 6, Корпус 10 размещен между тянущими валками 4 и 5 и катком 2 рольганга, обращенным к тянущим валкам 4 и 5, Над рольгангом установлены направляющие линейки 12, а вокруг моталки 3 формирующие ролики 13.

Устройство для осуществления способа работает следующим образом.

0 хл жденная до температуры смотки горячекатаная полоса 14 транспортируется по каткам 2 рольганга к направляющим линейкам 12, центрируется ими, передний конец полосы проводкой , 1 направляется в тянущие валки 4 и, 5. После захвата переднего конца полосы тянущими валками 4 и 5 прижимной ролик 7 подвижным элементом 9 силового цилиндра опускается и изгибает при этом последнюю, увеличивая угол охвата полосой тянущего ролика 4 и, следовательно, увеличиверхней кромки тянущего валика 4, поднимается в исходное верхнее по ложение после прохода заднего кон полосы.

20 Технико-экономический эффект о внедрения изобретения обеспечивае ся повьшением качества рулона.

ч

Формула изобретен

25 1, Способ сматьйания в рулон г чекатаной полосы, заключающийся в даче полосы по рольгангу через пр водку под прижимным роликом в вед щие валки и далее - в моталку, о

ЗОличающийся тем, что, с целью повьппения качества рулонов, процессе подачи полосы производят двусторонний изгиб с растяжением посредством прижимного ролика, со

35 ветствующего тянущего валка к кат ка рольганга, обращенного к тянущ роликам.

2. Устройство для сматывания рулон горячекатаной полосы, содер

40 щее проводку, рольганг с катками моталку,размещенные между последн тянущие валки, рычаги с прижимным роликом, привод перемещения рычаг а также корпус шарнира со скалкой

вая натяжение. Величина изгиба и рас- g для установки упомянутых рычагов.

тяжения полосы регулируется ходом ролика 7, зависит от размеров и материала полосы и обеспечивает требуемую величину пластической деформации для исправления плоскостности полосы, ее фиксацию для повышения качества рулонов по телескопичности и разрушение окалины. После тянущих валков 4 и 5 передний конец полосы

50

отличающееся тем, что корпус шарнира размещен между тяну щими валками и катком рольганга, о ращенным к тянущим валкам, при это рычаги установлены с возможностью перемещения прижимного ролика за плоскость, касательную к поверхнос катка рольганга и соответствующего тянущего валка.

входит между формирующими роликами 13 и моталкой 3 и образует витки рулона. Затем формирующие ролики 13 отводятся и сматывание идет с натяжением, создаваемым между последней чистовой (не показана) клетью прокатного стана и моталкой. В конце смотки формирующие ролики 13 снова подводятся к рулону для предотвращения ударов заднего конца полосы и предотвращения распушивания рулона. Прижимной ролик 7, находясь во время смотки в нижнем.рабочем положении.

достигающем 50-60 мм ниже уровня

верхней кромки тянущего валика 4, поднимается в исходное верхнее положение после прохода заднего конца полосы.

Технико-экономический эффект от внедрения изобретения обеспечивается повьшением качества рулона.

ч

Формула изобретения

1, Способ сматьйания в рулон горячекатаной полосы, заключающийся в подаче полосы по рольгангу через проводку под прижимным роликом в ведущие валки и далее - в моталку, о тличающийся тем, что, с целью повьппения качества рулонов, в процессе подачи полосы производят ее двусторонний изгиб с растяжением посредством прижимного ролика, соответствующего тянущего валка к катка рольганга, обращенного к тянущим роликам.

2. Устройство для сматывания в рулон горячекатаной полосы, содержащее проводку, рольганг с катками, моталку,размещенные между последними тянущие валки, рычаги с прижимным роликом, привод перемещения рычагов, а также корпус шарнира со скалкой

0

отличающееся тем, что корпус шарнира размещен между тянущими валками и катком рольганга, обращенным к тянущим валкам, при этом рычаги установлены с возможностью перемещения прижимного ролика за плоскость, касательную к поверхностям катка рольганга и соответствующего тянущего валка.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сматывания в рулон горячекатаной полосы | 1990 |

|

SU1733153A2 |

| Моталка для сматывания горячекатаных полос в рулоны | 1960 |

|

SU139280A1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| Тянущие ролики моталки горячей полосы | 1976 |

|

SU613836A1 |

| ТЯНУЩЕ-ЗАДАЮЩИЕ РОЛИКИ МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 2001 |

|

RU2226440C2 |

| МОТАЛКА ГОРЯЧЕЙ ПОЛОСЫ | 1973 |

|

SU389861A1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ПОЛОСЫ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2293617C2 |

Изобретение относится к области прокатного производства, в частности к сматыванию в рулон горячекатаных полос. Цель изобретения - повышение качества рулона - обеспечивается двусторонним изгибом с растяжением полосы посредством прижимного ролика между соответствующим тянущим валком и катком рольганга, обращенным к тянущим валкам. 2 с.п. ф-лы, 2 ил.

Редактор Л.Пчолинская

Составитель В.Гринберг

Техред Л.Олейник Корректор Л.Патай

4381/14

Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Тянущие ролики моталки горячей полосы | 1976 |

|

SU613836A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1985-09-06—Подача