. . 1 1

Изобретение относится к производству технического углерода, а именно сажи из жидкого углеводородного сырья, и может быть использовано для производства активных и полуактивных марок сажи.

Цель изобретения - снижение гри- тообразования в процессе получения сажи и повышение ее выхода.

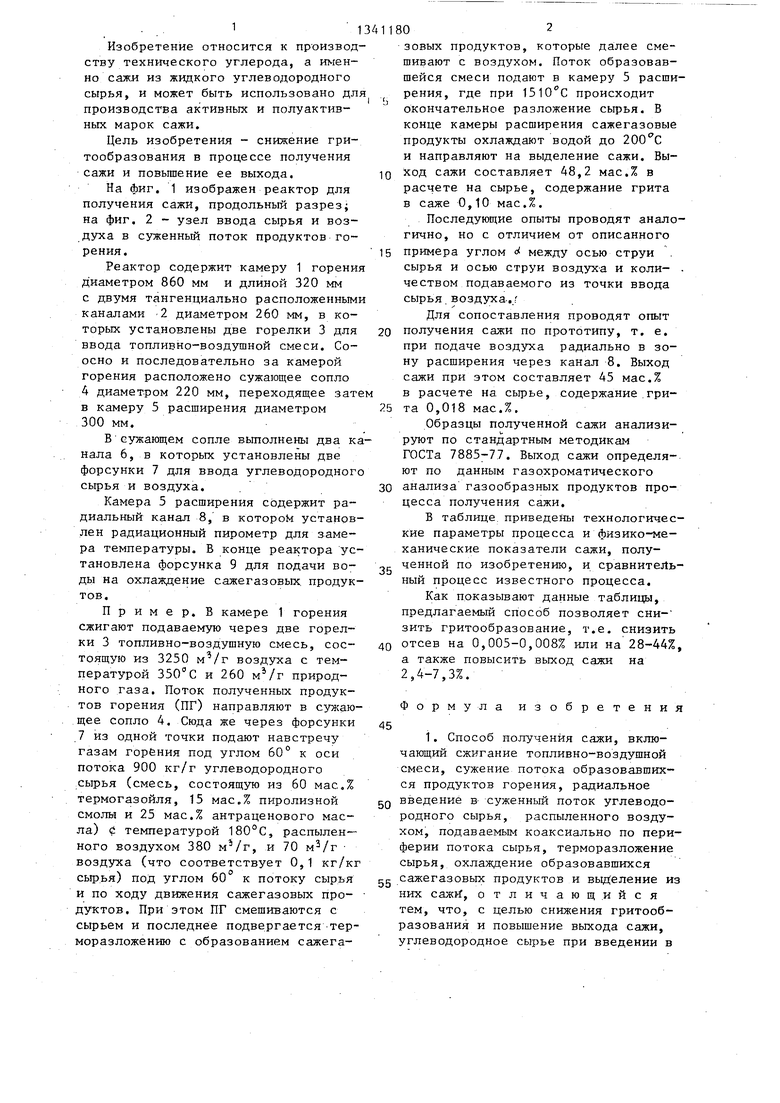

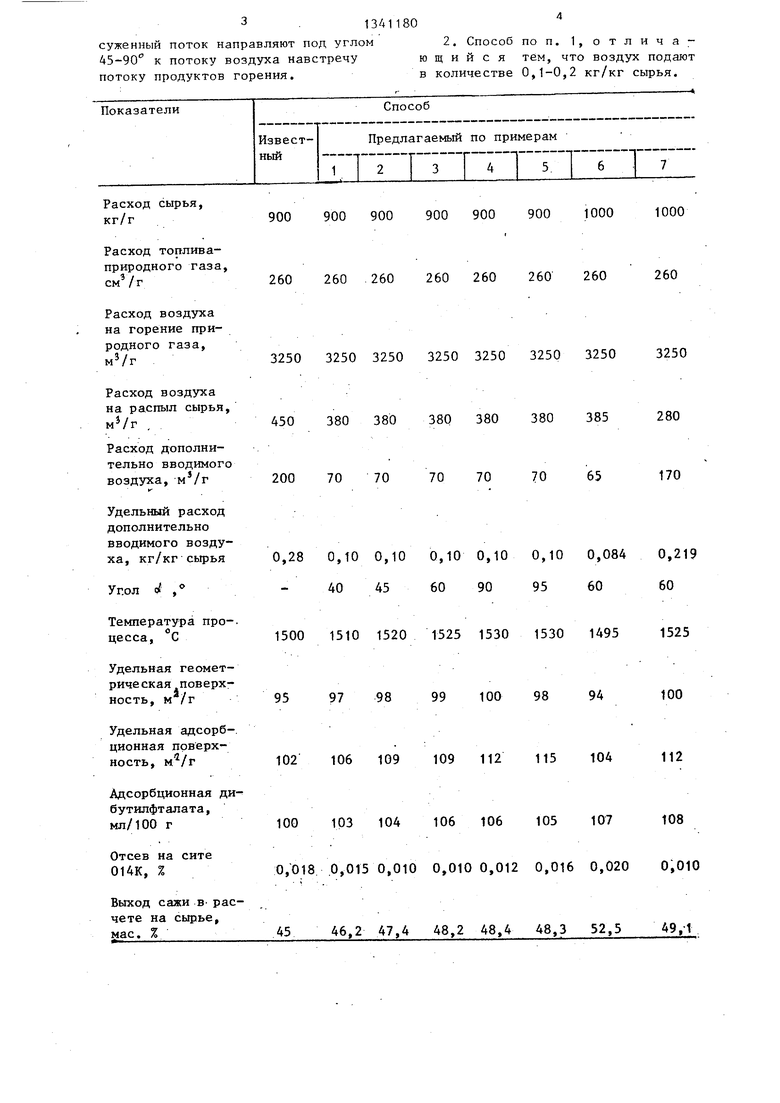

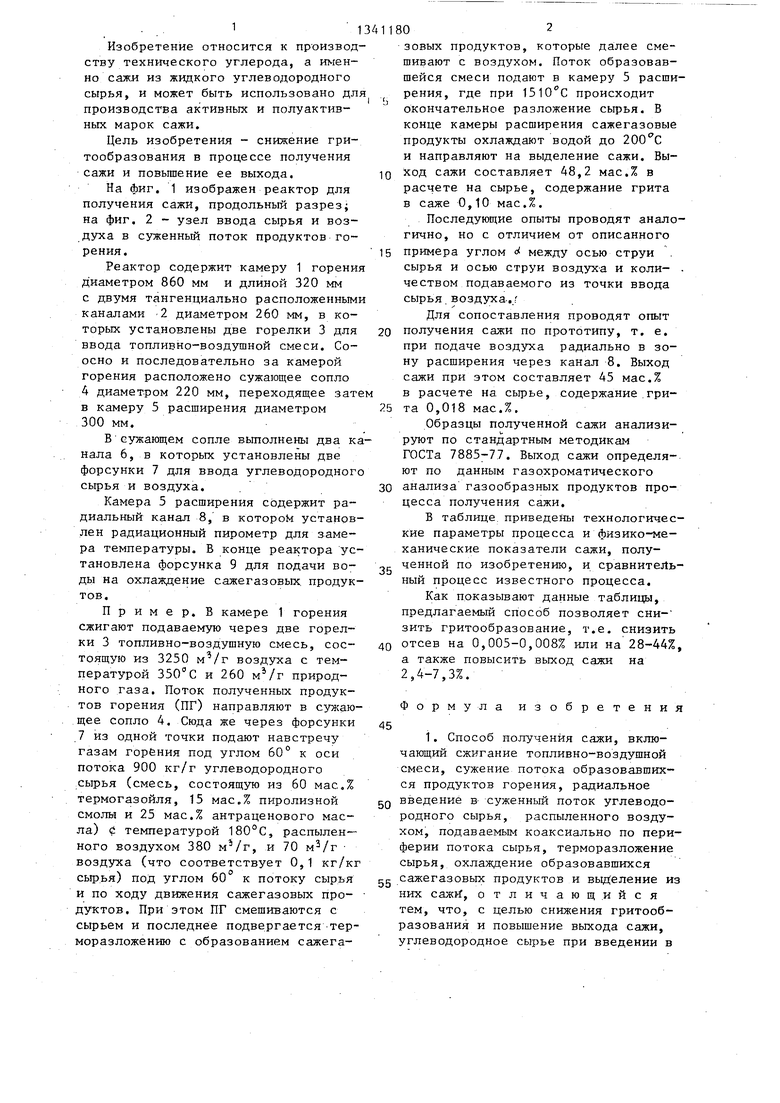

На фиг. 1 изображен реактор для получения сажи, продольный разрез; на фиг. 2 - узел ввода сырья и воздуха в суженный поток продуктов горения.

Реактор содержит камеру 1 горения диаметром 860 мм и длиной 320 мм с двумя тангенциально расположенными каналами 2 диаметром 260 мм, в которых установлены две горелки 3 для ввода топливно-воздушной смеси. Со- осно и последовательно за камерой горения расположено сужающее сопло 4 диаметром 220 мм, переходящее зате в камеру 5 расширения диамет.ром 300 мм.

В сужающем сопле вьтолнены два канала 6, в которых установлены две форсунки 7 для ввода углеводородного сьфья и воздуха.

Камера 5 расширения содержит радиальный канал 8, в котором установлен радиационный пирометр для замера температуры, В конце реактора установлена форсунка 9 для подачи воды на охлаждение сажегазовых. продуктов.

П р и м е р. В камере 1 горения сжигают подаваемую через две горелки 3 топливно-воздушную смесь, состоящую из 3250 м /г воздуха с температурой 350°С и 260 природного газа. Поток полученных продуктов горения (ПГ) направляют в сужающее сопло 4. Сюда же через форсунки 7 из одной точки подают навстречу газам горбния под углом 60° к оси потока 900 кг/г углеводородного сырья (смесь, состоящзто из 60 мас.% термогазойля, 15 мас.% пиролизной смолы и 25 мас.% антраценового масла) температурой 180°С, распыленного воздухом 380 , и 70 воздуха (что соответствует 0,1 кг/кг сырья) под углом 60 к потоку сырья и по ходу движения сажегазовых про- дуктов. При этом ПГ смешиваются с сырьем и последнее подвергается терморазложению с образованием сажега02

зовых продуктов, которые далее смешивают с воздухом. Поток образовавшейся смеси подают в камеру 5 расширения, где при 1510 С происходит

окончательное разложение сырья. В конце камеры расширения сажегазовые продукты охлаждают водой до 200 С и направляют на выделение сажи. ВыХОД сажи составляет 48,2 мас.% в расчете на сырье, содержание грита в саже 0,10 мас.%.

Последующие опыты проводят аналогично, но с отличием от описанного

примера углом между осью струи

сырья и осью струи воздух-а и коли- . чеством подаваемого из точки ввода сырья. воздуха..

Для сопоставления проводят опыт

получения сажи по прототипу, т. е. при подаче воздуха радиально в зону расширения через канал 8. Выход сажи при этом составляет 45 мас.% в расчете на сьфье, содержание грита 0,018 мас.%.

Образцы полученной сажи анализируют по стандартным методикам ГОСТа 7885-77. Выход сажи определяют по данным газохроматического

анализа газообразных продуктов процесса получения сажи.

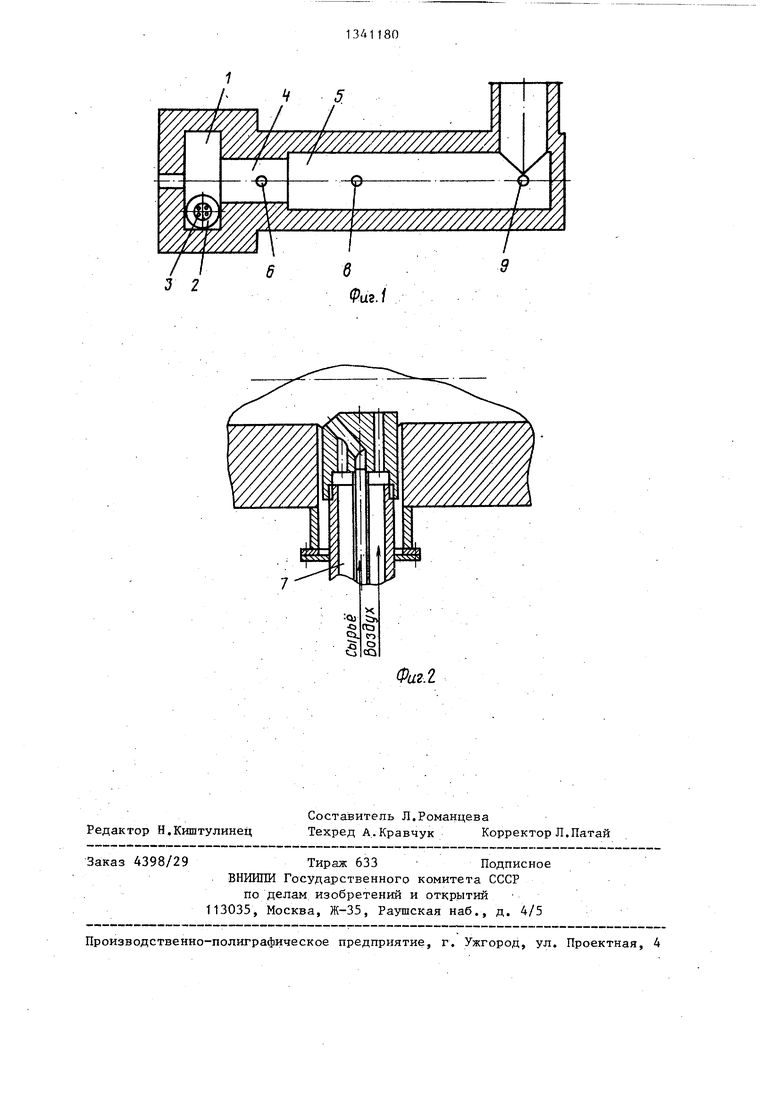

В таблице приведены технологические параметры процесса и физико-механические показатели сажи, полученной по изобретению, и сравнительный процесс известного процесса.

Как показывают данные таблицы, предлагаемый способ позволяет сни- зить гритообразование, т.е. снизить

отсев на 0,005-0,008% или на 28-44%, а также повысить выход сажи на 2,4-7,3%.

Формула изобретения

.

1. Способ получения сажи, включающий сжигание топливно-воздушной смеси, сужение потока образовавшихся продуктов горения, радиальное

введение в- суженный поток углеводородного сырья, распыленного воздуом, подаваемым коаксиально по периферии потока сырья, терморазложение сырьй, охлаждение образовавшихся

55

сажегазовых продуктов и вьц еление из них сажи, о тличающийся тем, что, с целью снижения гритооб- разования и повышение выхода сажи, углеводородное сырье при введении в

3 . 1341180

суженный поток направляют под углом 2. Способ по п. 1, отлича- 45-90 к потоку воздуха навстречу потоку продуктов горения.

ю щ и и с я тем, что воздух подают в количестве 0,1-0,2 кг/кг сырья.

Расход сырья, кг/г

Расход топлива- природного газа, см /т

Расход воздуха на горение природного газа, м /г

Расход воздуха на распыл сырья, MVr

Расход дополнительно вводимого воздуха,

Удельный расход дополнительно вводимого воздуха, кг/кг сырья

Угол pf ,

Температура про-. цесса, °С

Удельная геомет- риче екая поверхность, м /г

Удельная адсорб-. ционная поверхность,

Адсорбционная ди- бутилфталата, мл/100 г

Отсев на сите 014К, %

Выход сажи В расчете на сырье,

мае. %

--««

900 900 900 900 900 900 1000 1000

260 260 .260 260 260 260 260

260

32503250325032503250325032503250

450380380380380380385280

200707070707065170

0,28О,ТО0,100,100,100,100,0840,219

40456090956060

15001510152015251530153014951525

959798991009894100

102106109109112115104112

100103104106106105107108

0,0180,0150,0100,0100,0120,0160,0200,010

4546,247,448,248,448,352,549,-1

2. Способ по п. 1, отлича-

ю щ и и с я тем, что воздух подают в количестве 0,1-0,2 кг/кг сырья.

260

3 2

Фа, i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1987 |

|

SU1572006A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1329158A1 |

| Способ получения сажи | 1987 |

|

SU1624000A1 |

| Способ получения печной сажи | 1983 |

|

SU1174450A1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2015 |

|

RU2614964C1 |

| Способ получения полуактивной сажи | 1982 |

|

SU1171491A1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

Изобретение относится к производству сажи и позволяет -снизить гритообразование в процессе ее получения и повысить ее выход. Способ получения сажи включает сжигание топливно-воздушной смеси, радиальное введение в суженный поток углеводородного сырья, распьшяемого воздухом, подаваемым коаксиально по периферии потока сырья, -при этом сырье при введении в суженный поток, направляют под углом 45-90° к потоку воздуха и навстречу потоку продуктов горения, терморазложение сырья, охлаждение сажегазовых продуктов и вьщеление из них сажи. Воздух подают в количестве 0,1-0,2 кг/кг сырья. При осуществлении; процесса в следующих режимах: расход сырья 900 кг/ч, расход топлива (природно- . го газа) 260 , расход воздуха, на горение природного газа 3250 м /ч, расход воздуха на распыл сырья и дополнительно вводимого 380 т 70 м /ч, удельный расход последнего 0,10 кг/кг угол подачи .сырья к воздуху 60 , тем- с пёратура процесса 1525 С, получают сажу с показателями: удельная геометрическая и адсорбционная поверхности 99 и 109 соответственно, абсорбция дибутилфталата 106 мл/100 г, отсев на сите 01 4К, выход сажи 48,2мас.% Б расчете на сырье. 1 з.п. ф-лы, 2 ил. 1 табл. S (Л QO

Редактор Н.Киштулинец

Составитель Л.Романцева

Техред А.. Кравчук Корректор Л.Патай

Заказ 4398/29

Тираж 633 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР | |||

| Реактор для получения сажи | 1967 |

|

SU248873A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения сажи | 1972 |

|

SU525732A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-09-30—Публикация

1985-05-15—Подача