Известен реактор для получения сажи, состоящий из цилиндрической камеры горения, один конец которой сообщается с цилиндрической камерой реакции, а другой снабжен соосными концентрическими трубами, расположенными по оси реактора, по которым подается топливо и воздух или их смесь и сырье, дефлектора, направляющего в камеру горения топливо и воздух или их смесь радиальио от оси реактора. Перед реакционной зоной продукты полного сгорания топлива поступают к оси реактора на смешение с сырьем, которое вспрыскивают вдоль оси реактора форсункой через

имеющееся отверстие в дефлекторе.

Такое устройство реактора в отличие от предлагаемого конструктивно сложно, не обеспечивает достаточной надежности работы, дает низкий выход сажи.

Цель изобретения - увеличение выхода сажи, упрощение конструкции и обеспечение надежности работы.

Это достигается тем, что в торцовой стенке камеры горения предлагаемого реактора соосно с ней смонтирована усеченная конусная чаша, большим диаметром обращенная внутрь камеры горения, с расположенными на конической поверхности отверстиями-соплами для подачи воздуха, направленными под углом к оси реактора, и отверстиями-соплами для нодачи топлива, расположенными параллельно образующим усеченного конуса чащи между рядами отверстий-сопл для подачи воздзха.

С целью получения саж различного качества, форсунка для распыливания сырья выполнена подвижной вдоль оси камер.

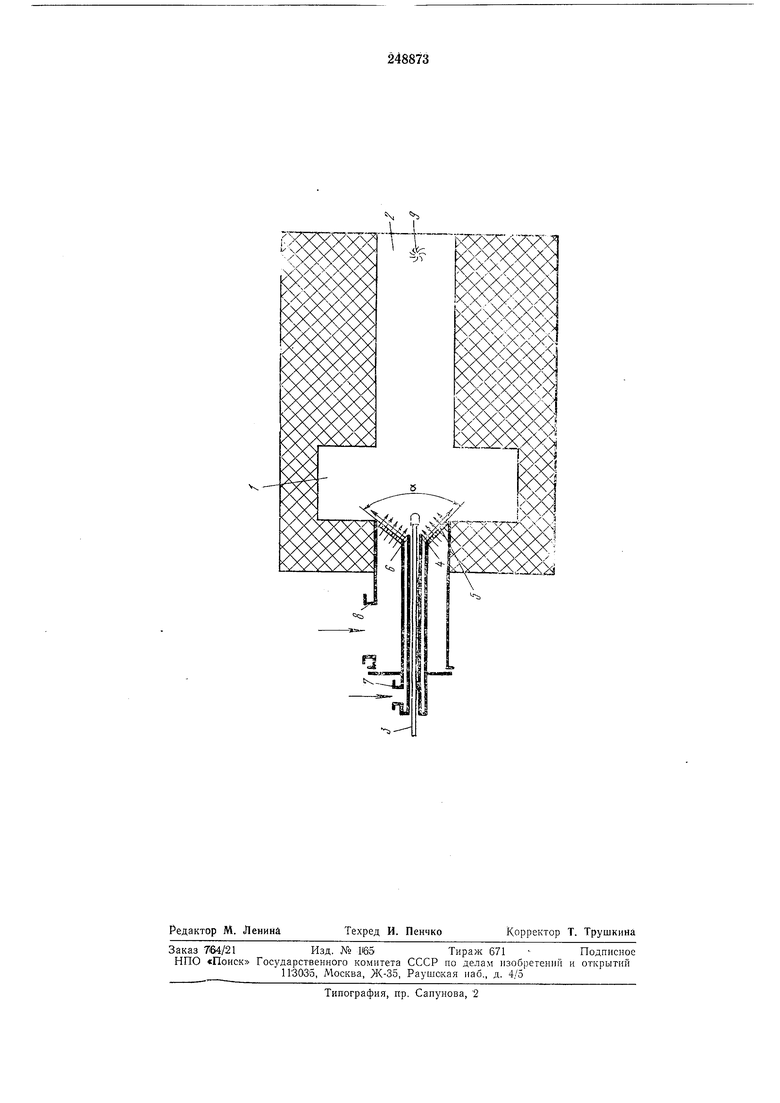

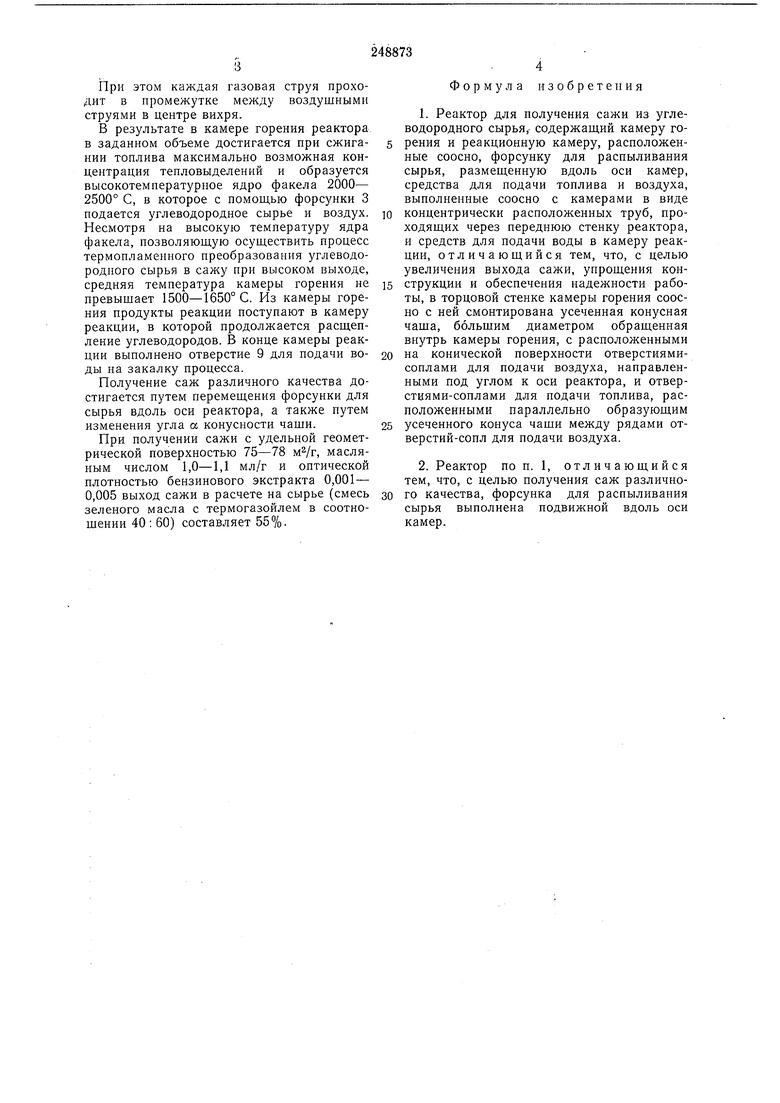

На чертеже изображена схема реактора для нолучения сажи, продольный разрез.

Рабочая часть реактора состоит из цилиндрической горизонтальной камеры 1 горения и последовательно соединенной с ней

камерой 2 реакции. По оси реактора расположена форсунка 3. В торцовой стенке камеры горения смонтирована усеченная конусная чаща 4, которая больщим диаметром обращена внутрь камеры горения и

имеет отверстия-сопла 5 для подачи воздуха и отверстия-сопла б для подачи топлива. Газообразное топливо по трубе 7 и воздух по трубе 8 подаются к соответствующим отверстиям-соплам конусной чащи.

Воздух, проходя через отверстия 5 чаши, образует вихревой поток. Газообразное топливо выходит из отверстий 6 струями, параллельными образующей конусной поверхности чаши, на расстоянии 15-25 мм

При этом каждая газовая струя проходит в промежутке между воздушными струями в центре вихря.

В результате в камере горения реактора в заданном объеме достигается при сжигании топлива максимально возможная концентрация тепловыделений и образуется высокотемпературное ядро факела 2000- 2500° С, в которое с помощью форсунки 3 подается углеводородное сырье и воздух. Несмотря на высокую температуру ядра факела, позволяющую осуществить процесс термопламенного преобразования углеводородного сырья в сажу при высоком выходе, средняя температура камеры горения не превышает 1500-1650° С. Из камеры горения продукты реакции поступают в камеру реакции, в которой продолжается расщепление углеводородов. В конце камеры реакции выполнено отверстие 9 для подачи воды па закалку процесса.

Получение саж различного качества достигается путем перемещения форсунки для сырья вдоль оси реактора, а также путем изменения угла а конусности чаши.

При получении сажи с удельной геометрической поверхностью 75-78 , масляным числом 1,0-1,1 мл/г и оптической плотностью бензинового экстракта 0,001- 0,005 выход сажи в расчете на сырье (смесь зеленого масла с термогазойлем в соотношении 40 : 60) составляет 55%.

Формула изобретения

1.Реактор для получения сажи из углеводородного сырья, содержащий камеру горения и реакционную камеру, расположенные соосно, форсунку для распыливания сырья, размещенную вдоль оси кам«р, средства для подачи топлива и воздуха, выполненные соосно с камерами в виде

концентрически расположенных труб, проходящих через переднюю стенку реактора, и средств для подачи воды в камеру реакции, отличающийся тем, что, с целью увеличения выхода сажи, упрощения конструкции и обеспечения надежности работы, в торцовой стенке камеры горения соосно с ней смонтирована усеченная конусная чаша, большим диаметром обращенная внутрь камеры горения, с расположенными

на конической поверхности отверстиямисоплами для подачи воздуха, направленными под углом к оси реактора, и отверстиями-соплами для подачи топлива, расположенными параллельно образующим

усеченного конуса чаши между рядами отверстий-сопл для подачи воздуха.

2.Реактор по п. 1, отличающийся тем, что, с целью получения саж различного качества, форсунка для распыливания сырья выполнена подвижной вдоль оси камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| Форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга | 2023 |

|

RU2820454C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| Реактор для получения сажи | 1978 |

|

SU843457A2 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

Авторы

Даты

1982-06-07—Публикация

1967-03-22—Подача